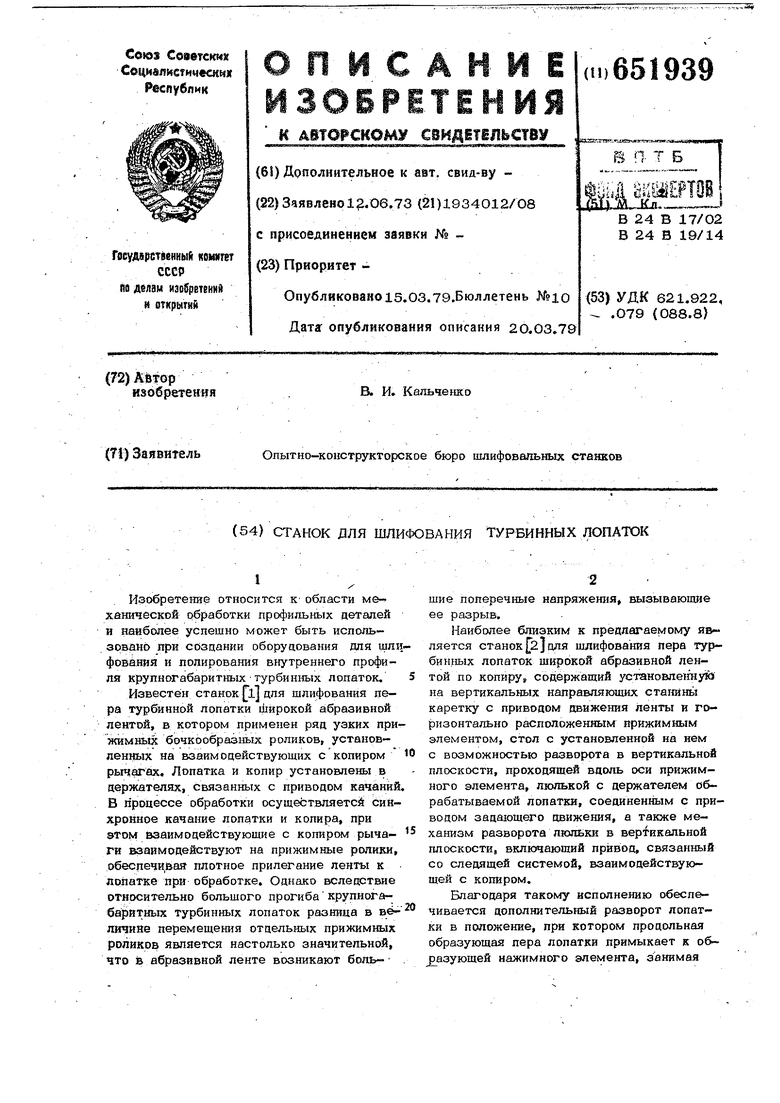

(54) СТАНОК ДЛЯ ШЛИФОВАНИЯ ТУРБИННЫХ ЛОПАТОК

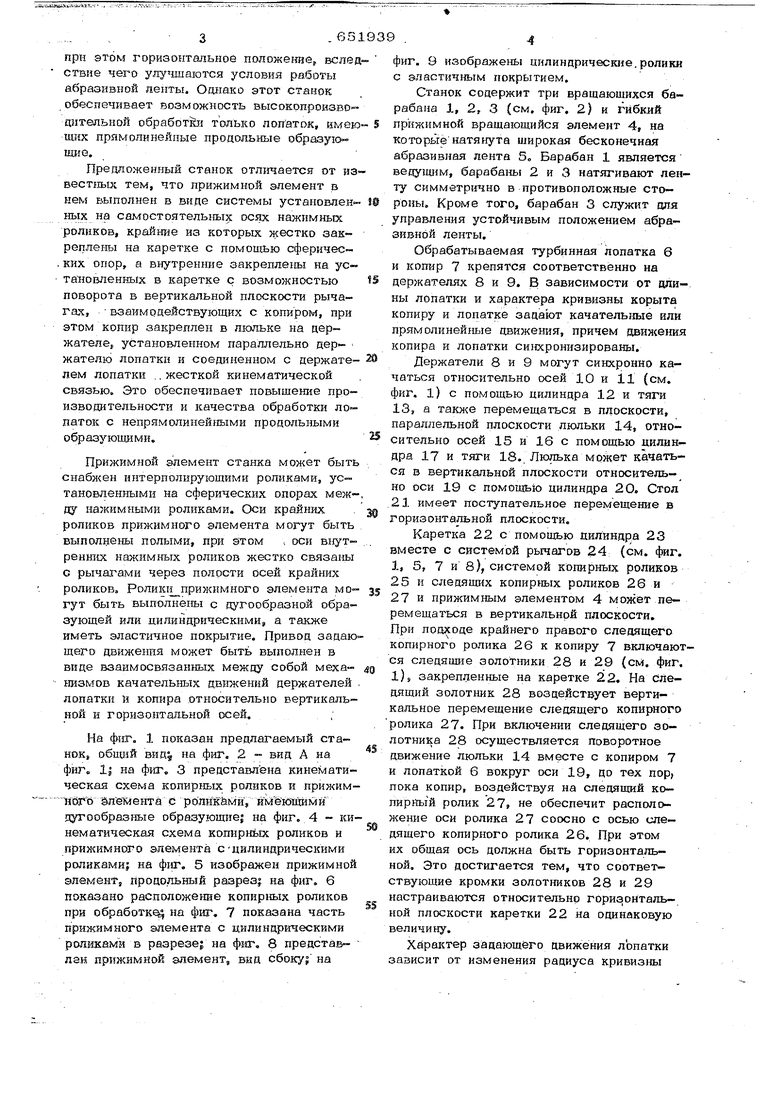

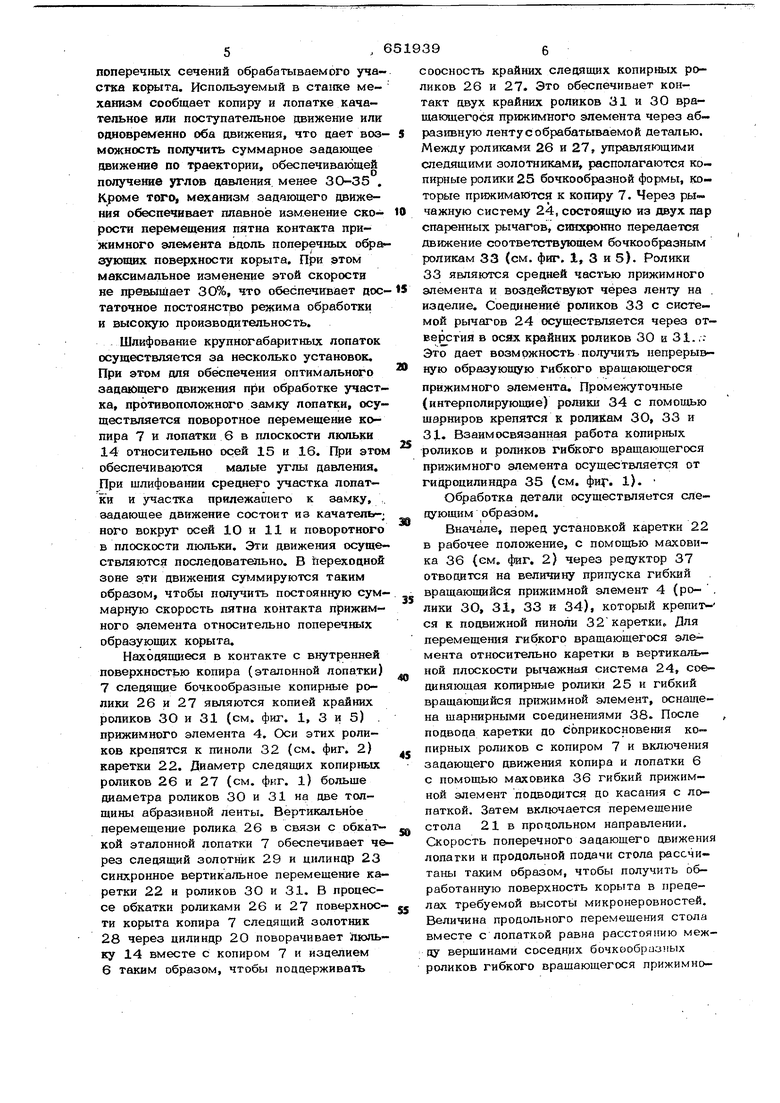

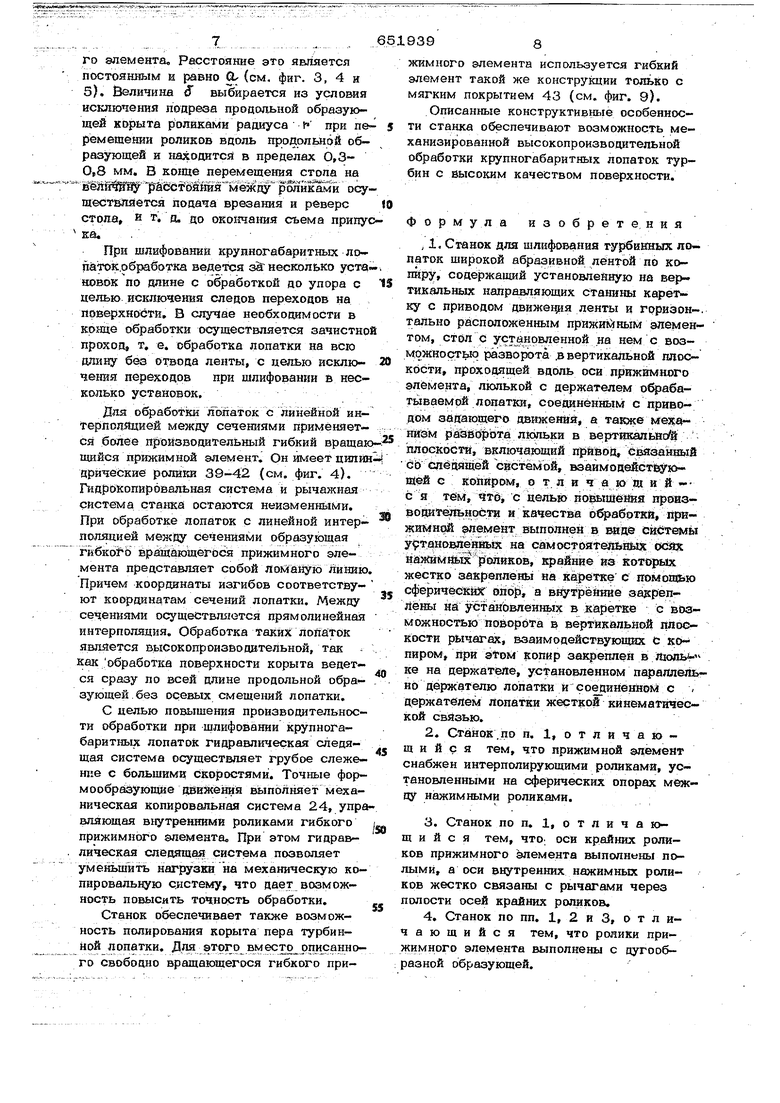

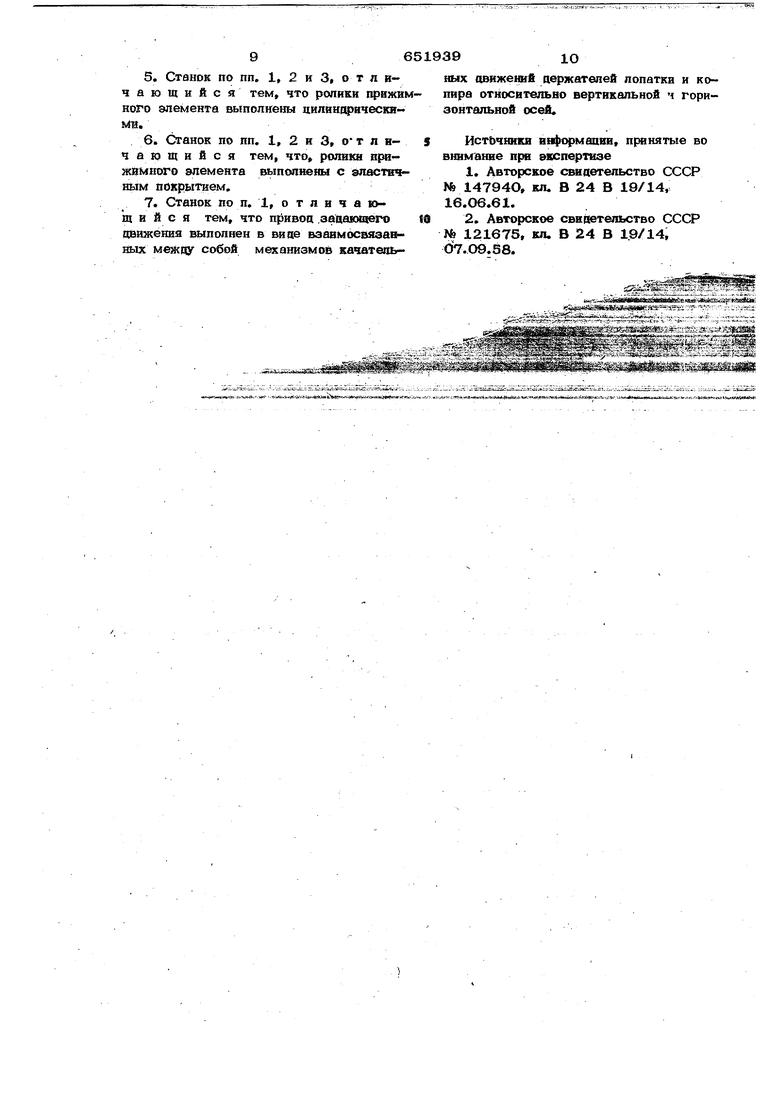

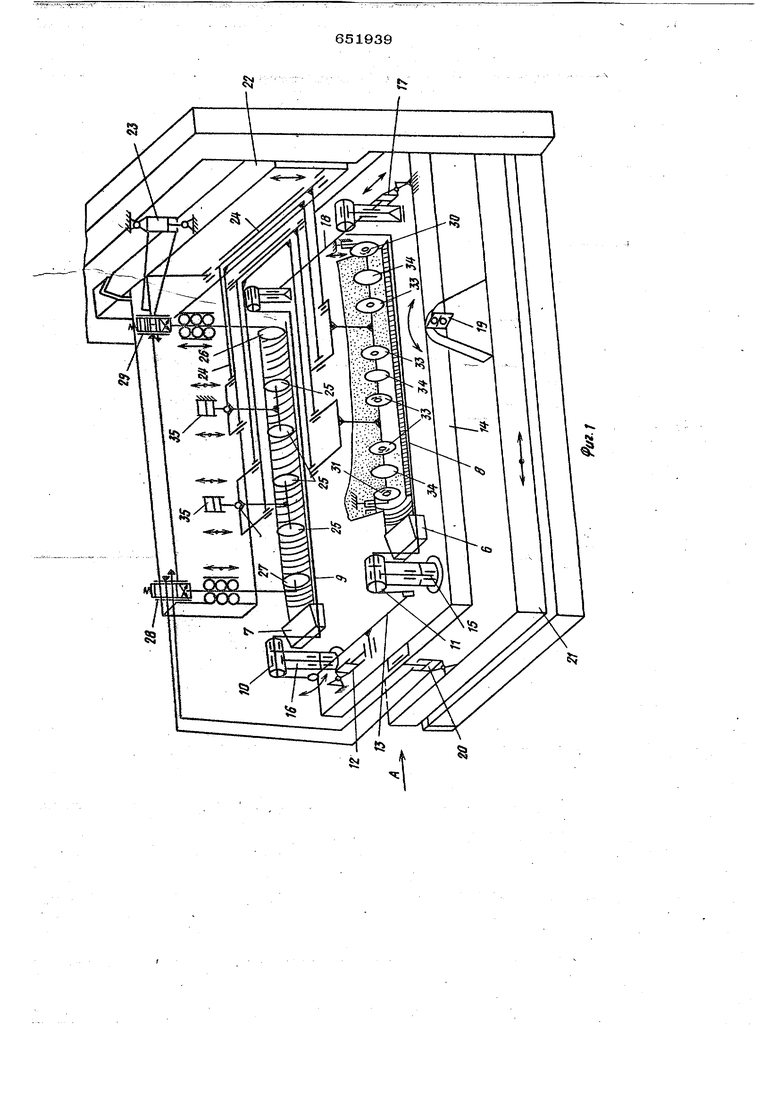

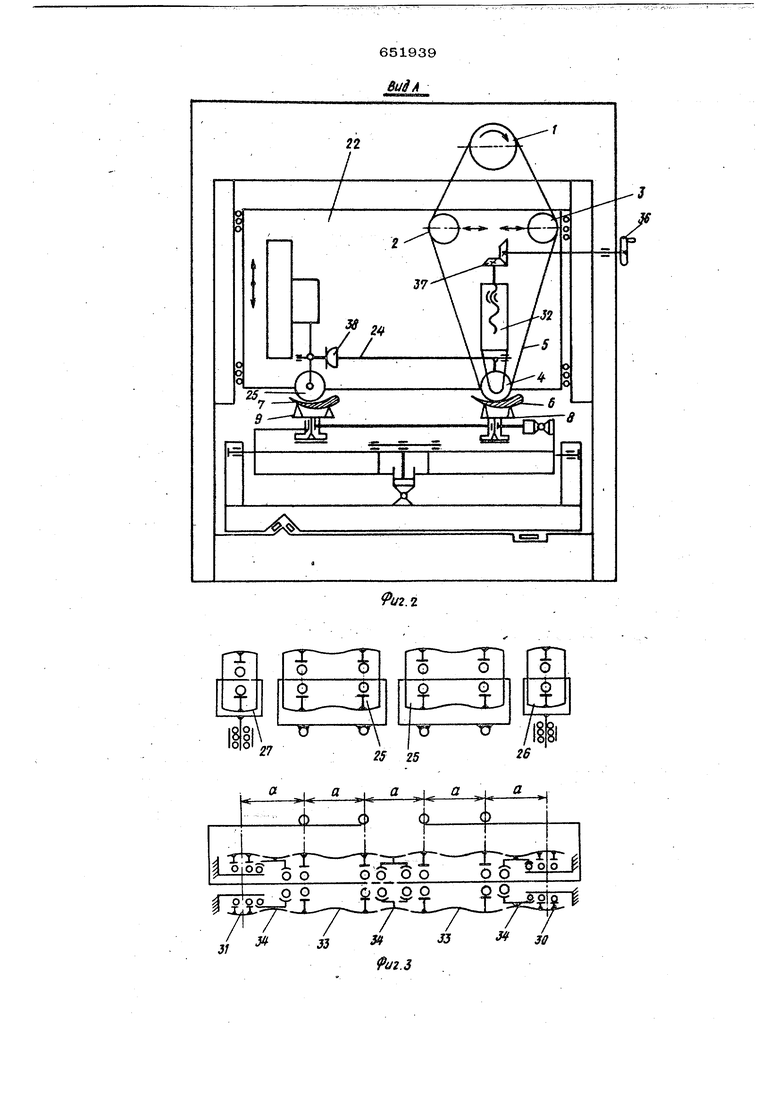

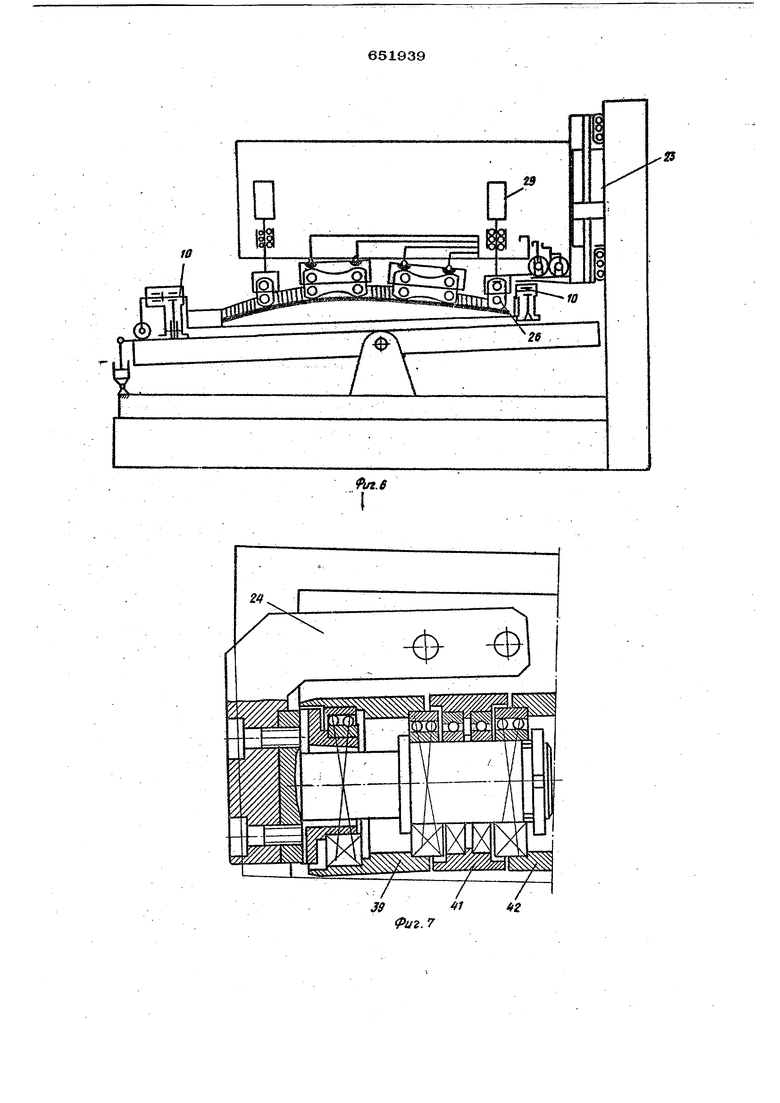

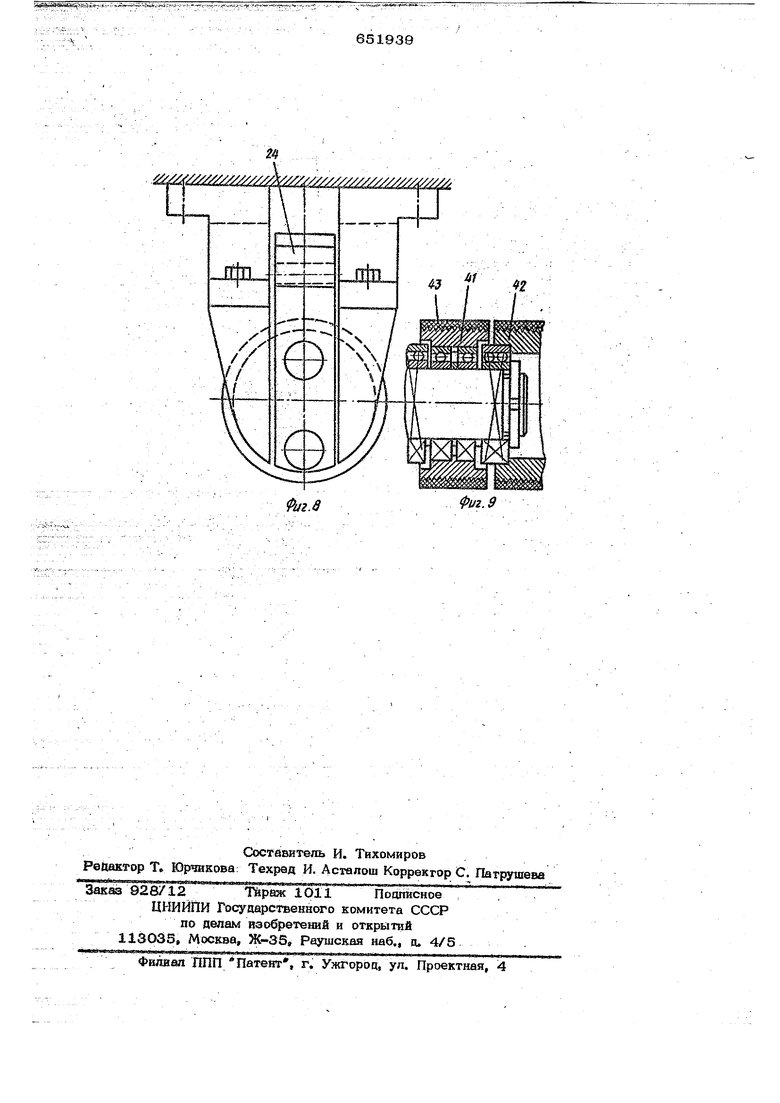

при этом горизонтальное положение вследствие чего улуннаются условия работы абразивной ленты. Однако этот станок обеспечивает возможность высокопроизво™ цнтельной обработки только лопаток, имею щкх прямолинейные продольные образую щие. Прегхложенный станок отличается от из вестных тем, что прижимной элемент в нем гзыполнен в виде системы установленных на самостоятельных осях нажимных роликов, крайние из которых жестко закреплены на каретке с помощью сферичес . них опор, а внутренние закреплены на устаиоБленных в каретке с возможностью поворота в вертикальной плоскости рь5ча- rasj взаимодействующих с копиром, при этом копир закреплен в люльке на держателе, установленном параллельно дер- жателю лопатки и соединенном с держателем лопатки .. жесткой кинематической связью. Это обеспечивает повышение производительности и качества обработки лопаток с непрямолинейными продольными образующими. Прижимной элемент станка может быть снабжен интерполирующими роликами, установленными на сферических опорах между нажимными роликами. Оси крайних роликов прижимного элемента могут быть выполнены полыми, при этом .. оси внутренних нажимных роликов жестко связаны с рычагами через полости осей крайних РОЛИ1СОВ. Ролик11 прижимного элемента могут быть выполнены с дугообразной образующей или цилиндрическими, а также иметь эластичное покрытие. Привод задаю щего движения может быть выполнен в виде взаимосвязанных между собой меха- шзмов качательных движений держателей лопатки И копира относительно вертикальной и горизонтальной осей. На фиг. 1 показан предлшаемый станок, обащй на фиг. 2 вид А на фиг. 1| на фиг, 3 представлена кинематическая схема копирных роликов и прижим 1Н6ГЬ ёл мента с ролтЖййй, имеющими дугообразные образующие| на фиг,, 4 - ки нематическая схема копирньгх роликов и прижимного элемента с-цилиндрическими роликами на фиг. 5 изображен прижимной элемент, ироаодьный разрез| на фиг. 6 показано расположеьше копирных роликов при обработкою на фиг. 7 показана часть прижимного элемента с нилиндрическими роликами в разрезе на фггг. 8 представ™ лак прижимной элемент, вид сбоку; на

фиг. 9 изображены нилиидричесга1е. ролики с эластичным покрытием.

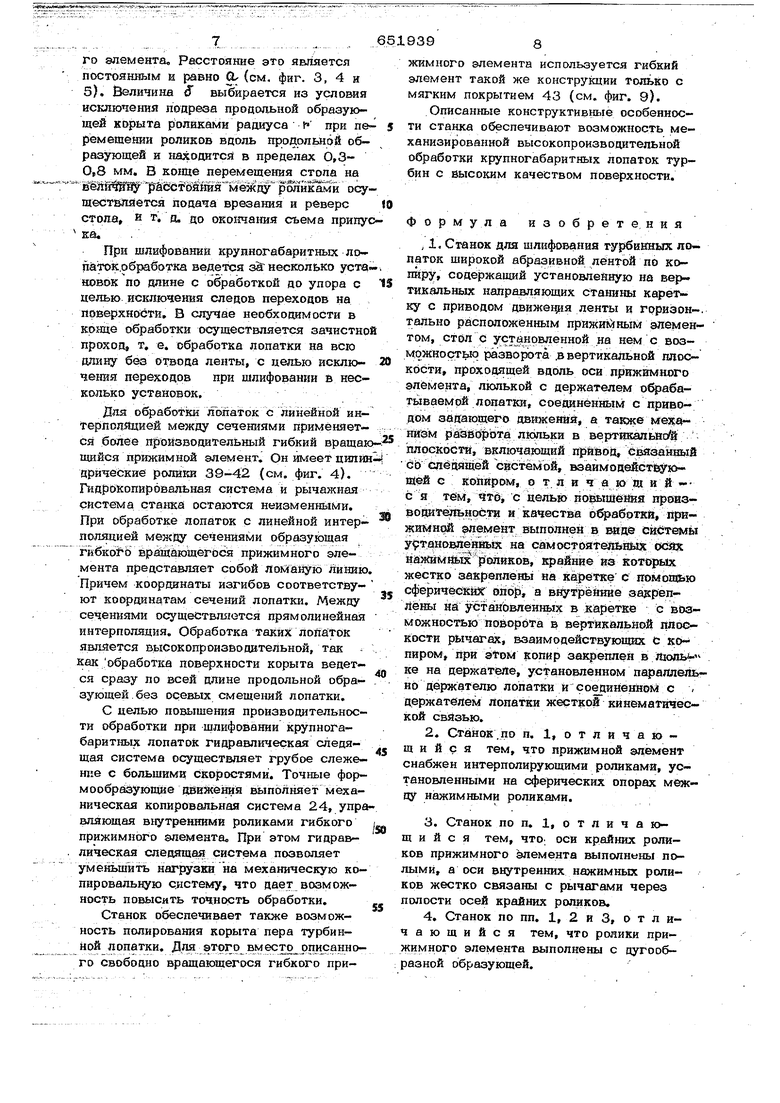

Станок содержит три вращающихся барабана 1, 2, 3 (см. фиг. 2) и гибкий прижимной вращающийся элемент 4, на которые натянута широкая бесконечная абразивная лента 5. Барабан 1 является ведущим, барабаны 2 и 3 натягивают ленту симметр1ино в противоположные стороны. Кроме того, барабан 3 служит щтя управления устойчивым положением абразивной ленты. Обрабатываемая турбинная лопатка 6 и копир 7 крепятся соответственно на держателях 8 и 9. В зависимости от длины лопатки и характера кривизны корыта копиру и лопатке задают качателыпме или прямолинейные движения, причем движения копира и лопатки синхронизированы. Держатели 8 и 9 могут синхронно качаться относительно осей 10 и 11 (см. фиг. 1) с помощью цилиндра 12 и тяги 13, а также перемещаться в плоскости, параллельной плоскости люльки 14, относительно осей 15 и 16 с помощью дилиндра 17 и тяги 18. Люлька может качаться в вертикальной плоскости относительно оси 19 с помощью цилиндра 20. Стол 21 имеет поступательное перемещение в горизонтальной плоскости. Каретка 22 с помощью цилиндра 23 вместе с системой рычагов 24 (см. фиг. 1, 5, 7 и 8), системой копирных роликов 25 и следящих копирных роликов 26 и 27 и прижимным элементом 4 может,перемещаться в вертикальной плоскости, При подходе крайнего правого следящего копирного ролика 26 к копиру 7 включаются следящие золотники 28 и 29 (см. фиг. 1), закрепленные на каретке 22. На Следящий золотник 28 воздействует вертикальное перемещение следящего копирного ролика 27. При включении следящего золотника 28 осуществляется поворотное движение люльки 14 вместе с копиром 7 и лопаткой 6 вокруг оси 19, до тех пор, пока копир, воздействуя на следящий ко- пирньгй ролик 27, не обеспечит расположение оси ролика 27 соосно с осью следящего копирного ролика 26. При этом их общая ось должна быть горизонтальной. Это достигается тем, что соответствующие кромки золотников 28 и 29 настраиваются относительно горизонтальной плоскости каретки 22 на одинаковую величину. Характер задающего движения лонатки зависит от изменения радиуса кривизны поперечных сечений обрабатываемого участка корыта. Используемый в ста1же механизм сообщает копиру и лопатке качательное или поступательное движение или одновременно оба движения, что цает воз можность получить суммарное задающее движеш1е по траектории, обеспечивающей получение углов давления менее ЗО-35 . Кроме того, механизм задающего движения обеспечивает плавное изменение скорости перемещения пятна контакта прижимного эл и1ента вдоль поперечных обра зующих поверхности корыта. При этом максимальное изменение этой скорости не преш 1шает 30%, что обеспечивает дос таточное постоянство режима обработки и высокую производительность. Шлифование крупногабаритных лопаток осуществляется за несколько установок. При этом для обеспечения оптимального задающего движения при обработке участка, противоположного замку лопатки, осуществляется поворотное перемещеш€е копира 7 и лопатки 6 в плоскости люльки 14 относительно осей 15 и 16. При атом обеспечиваются малые углы давления. При шлифовании среднего участка лопатки и участка прилежащего к замку, , задающее движение состоит из качатель-; ного вокруг осей Ю и 11 и поворотного в плоскости люльки. Эти движения осуще ствляются последовательно, В йереходной зоне эти движения су{лмируются таким образом, чтобы получить постоянную суммарную скорость пятна контакта прижимного элемента относительно поперечных образующих корыта. Находящиеся в контакте с внутренней поверхностью копира (эталонной лопатки) 7 следящие бочкообразные копирные ролики 26 и 27 являются копией крайних роликов ЗО и 31 (см, фиг. 1, 3 и 5) . прижимного элемента 4, Оси этих роликов крепятся к пиноли 32 (см. фиг, 2) каретки 22, Диаметр следящих копирных роликов 26 и 27 (см. фиг, 1) больще диаметра роликов 30 и 31 на две толщины абразивной ленты. Вертикальное перемещение ролика 26 в связи с обкаткой эталонной лопатки 7 обеспечивает че рез следящий золотник 29 и цилиндр 23 синхронное вертикальное перемещение каретки 22 и роликов ЗО и 31, В процессе обкатки роликами 26 и 27 поверхности корыта копира 7 следящий золотник 28 через цилиндр 20 поворачивает люльку 14 вместе с копиром 7 и изделием 6 таким образом, чтобы поддерживать соосность крайних следящих копирных роликов 26 и 27. Это обеспечивает контакт двух крайних роликов 31 и 30 вращающегося прижимного элемента через аб разивную ленту с обрабатываемо и деталью. Между роликами 26 и 27, управляющими следящими золотниками, располагаются копирные ролики 25 бочкообразной формы, ко,торые прижимаю1тся к копиру 7. Через ры чажную систему 24, состоящую из двух пар спаренных рычагов, синхронно передается движение соответствующем бочкообразным роликам 33 (см. фиг, 1, 3 и 5). Ролики 33 являются средней частью прижимного элемента и воздействуют через ленту на изделие. Соединение роликов 33 с системой рычагов 24 осуществляется через отверстия в осях крайних роликов 30 и 31. ,.Это дает возможность получить непрерывную образующую Гибкого вращающегося прижимного элемента. Промежуточные (интерполирующие) ролики 34 с помощью шарниров крепятся к роликам 30, 33 и 31. Взаимосвязанная работа копирных роликов и роликов гибкого вращающегося прижимного элемента осуществляется от гидроцилиндра 35 (см. фиг. 1). Обработка детали осуществляется следующим образом. Вначале, перед установкой каретки 22 в рабочее положение, с помощью маховика 36 (см. фиг. 2) через редуктор 37 отводится на величину припуска гибкий вращаюпщйся прижимной элемент 4 (ро- , лики ЗО, 31, 33 и 34), который крепит ся к подвижной пиноли З2каретки„ Для перемещения гибкого вращающегося элемента относительно каретки в вертикальной плоскости рычажная система 24, соединяющая копирные ролики 25 и гибкий вращающийся прияшмной элемент, оснащена шар1шрными соединениями 38. После , подвода каретки до соприкосновения ко- пирных роликов с копиром 7 и включения задающего движения копира и лопатки 6 с помощью маховика 36 гибкий прижимной элемент подводится до касания с лопаткой. Затем включается перемещение стола 21 в продольном направлении. Скорость поперечного задающего движения лопатки и продольной подачи стола рассчитаны таким образом, чтобы получить обработанную поверхность корыта в пределах требуемой высоты микронеровностей. Величина продольного перемещения стола вместе с лопаткой равна расстоянию между вершинами соседних бочкообразных роликов гибкого вращающегося прижимно- го элемента,, Расстояние это является постоянным и равно й (см. фиг. 3, 4 н 5), Величина f выбирается из условия исключения подреаа проаал ной образующей корыта роликами радиуса f при перемещении роликов вдоль продольной образующей и находится в пределах 0,30,8 мм. В коше перемещения стопа на jE i lSfТ сетШШя ШйсдуролйкЖш осу ществляется подача врезания и реверс стола, и Ti д. до окотаиия съема припус ка. . При шлифований крупногабаритных лопатозк.обработка ведется за: несколько уста НОНОК по длине с обработкой до упора с целью исключе1шя следов переходов на поверхности. В случае необходимости в конце обработки осуществляется зачистно проход, т, е. обработка лопатки на всю длину без отвода ленты, с целью исключения переходов при шлифовании в несколько установок. Для обработ ки лопаток с линейной интерпопгшией меж сечениями применяется более производительный гибкий вращаю гщ1йся прижимной элемент. Он имеет щшйн дрйческие ролики 39-42 (см, фиг. 4). ГидрЬКопирбвальная система и рычажная система станка остаются неизменными. При обработке лопаток с линейной интерполяцией между сечениями образующая гибкого Ёрйдааюздегьс:я прижимного элемента представляет собой яоМаную линию Причем координаты изгибов соответствуют координатам сечений лопатки. Между сечениями осуществляется прямолинейная интерполяция. Обработка Таких лопаток явлдется высокопроизводительной, так как обработка поверхности корыта ведется сразу по всей длине продольной образующей, без осевых смещений лопатки. С целью повыщения производительности обработки при щлифовании крупногабаритных лопаток гидравлическая следящая система осуществляет грубое слежение с больщимЕЕ скоростями. Точные формообразующие цйнжёния выполняет механическая копировальная система 24, упра вляющая внутренними роликами гибкого прижимного элемента. При этом гидравлическая следящая система позволяет умекьщить нагрузки на механическую копировальную систему, что дает возможность повысить точность обработки. Станок обеспечивает также возможность полирования корыта пера турбинной лопатки. Для этого вместо описанного свободно вращающегося гибкого прижимного элемента используется гибкий элемент такой же конструкции только с мягким покрытием 43 (см. фиг. 9). Описанные конструктивные особенности станка обеспечивают возможность механизированной высокопроизводительной обработки крупногабаритных лопаток турбин с высоким качеством поверхности. формула изобрете, ния , 1, Станок для шлифования ту|рбинных лопрток широкой абразивной лентой по копиру, содержащий установленную на вер тикальных направляющих станины каретку с приводом движе15ня ленты и гориэон-. тально расположенным прижийным элементом, стбл с установленной на нем с возмоясйостью разворота .в вертикальной плоскости, проходящей вдоль оси прижимного элемента, люлькой с держателем офабатываемой лопатки, соединенным с приводом задающего движения, а также механизм разворота люльки в аертикальн з плоскости, включающий привод, связанньШ со спёйяадей системой, взаимодействующей с копиром, отличающий-с я тем, tro, с целью повышейкя производительности н качества обработки, прижимной элемент выполнен в ваде системы У9тановлей1 Ых на caMocToatenbHbOt осйх нажимйых роликов, крайние аз которых жестко закреплены на каретке с тгомощью сферических: опор, а внутренние закреплены на установленных в каретке с возможностью поворота в вертикальной плоскости рычагах, взаимодействующих с ко пиром, при этом копир закреплен в lюпьV ке на держателе, установленном параллельно держателю лопатки и соединенном с держателем лопатки жесткой кинематической связью. 2.Станок.по п. 1, отличающийся тем, что прижимной элемент снабжен интерполирующими роликами, установленными на сферических опорах между н1ажимными роликами. 3.Станок по п. 1, о т л и ч а ющ и и с я тем, ЧТО; оси крайних роликов прижимного элемента выполнены полыми, а оси внутренних нажимных роликов жестко связаны с рычагами через полости осей крайних роликов, 4.Станок по пп. 1, 2 и 3, о т л ичающийся тем, что ролики прижимного элемента выполнены с дугообразной образующей. 96519 5.Стенок по пп. 1, 2 и 3, о т л и- чающийся тем, что ролики првжвмного элемента выпопнетл цилйнорическвми. 6.Станок по пп. 1, 2 и 3, о т л н- s чающийся тем, что, ропвкн при- жямиого элемента т шолнены с эластичным покрытием. 7.Станок по п. 1, о т л в ч а в и с я тем, что привоц .задающего tO движения выполнен в вице взаемосеяза ш 1х межяу собой механизмов качатешу39ных овижешй аержателей лопатки и копира относительно вертикальной ч горизонтальной осей. ИстЬчннкв инф(мацвв, принятые во внимание прв экспертизе 1,Авторское свидетельство СССР № 14794О, кл. В 24 В 19/14, 16.О6.61. 2.Авторское свидетельство СССР № 121675, кл. В 24 В 19/14, О7.О9.58.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Копировальный станок для одновременной обработки спинки и корыта лопатки | 1959 |

|

SU127584A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Ленточно-шлифовальный копировальный станок для обработки лопаток | 1960 |

|

SU141073A1 |

| Устройство для шлифования профильных деталей широкой абразивной лентой | 1973 |

|

SU524677A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Копировальный станок для одновременной обработки спинки и корыта лопатки | 1959 |

|

SU124332A1 |

| Станок для шлифования профиля пералОпАТКи | 1979 |

|

SU831565A1 |

-.-Its- T.,,i;ivii «ig ajw((.. ana i i iaai-iS . .

i...,-% 5 i Jufci i4J-« 4«Jr i

оЭ

1

-.-н Q. О о о о о --

/ Т гх у т тх Tjl

L

г.4

..V;,-.. . J« 4« 30

-а

651939

Авторы

Даты

1979-03-15—Публикация

1973-06-12—Подача