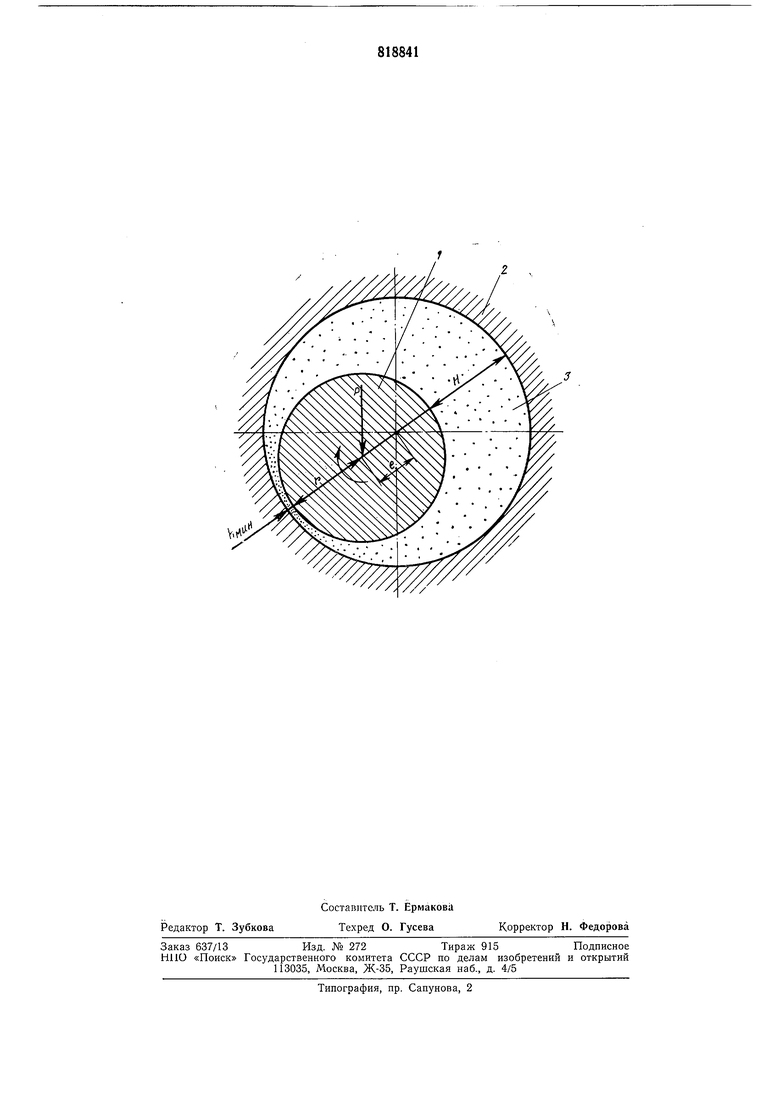

етояннб прокачивается в зазор, как в обычном подшипнике скольжения. При обработке деталь 1 радиус г смещается относительно центра детали 2 на величину е.

Для интенсификации процесса резания в качестве л идкости можно использовать электролит, при этом обрабатываемую деталь подключают к источнику постоянного тока в качестве анода, а контрдеталь - в качестве катода. При этом механическое режущее действие абразивных или алмазных зерен дополняется электрохимическим анодным растворением металла с обрабатываемой поверхности.

Для увеличения производительности процесса резания величину усилия Р можно подобрать таким образом, что величина минимального зазора Лмин будет меньше размера основной фракции абразивных или алмазных зерен на величину снимаемого припуска. При этом процесс резания за счет больщего усилия внедрения абразива будет интенсифицирован, так как абразивные зерна будут протаскиваться и прокатываться при взаимном перемещении деталей.

Гидроабразивная среда во время обработки очищается от продуктов износа обрабатываемых деталей известными методами, например магнитной сепарацией.

Использование предлагаемого способа обработки обеспечивает высокоточную обработку преимущественно тел вращения.

При этом с получением размерной точности обеспечивается исправление формы поверхностей и уменьшение шероховатости. Наиболее точные размеры выдерживаются, как правило, для сопрягаемых деталей с возможностью относительных взаимных перемещений, например подшипников скольжения. Предлагаемый способ обработки для

этих деталей наиболее полно отвечает npi-trt ципу инверсии, так как схема обработки практически моделирует условия эксплуатации, поэтому обработка по предлагаемому способу позволит сократить время лриработки и при той же точности обработки повысить долговечность механизмов на 20 30%. По данному методу возможна бесступенчатая обработка с абразивом различной

зернистости, что позволяет значительно интенсифицировать процесс обработки и достижение оптимальной шероховатости. Расход гидроабразивной смеси незначителен, так как полный зазор для различных точных пар трения, исходя из условий образования упругого гидроабразивного клина, не превышает сотых долей миллиметра.

Формула изобретения

1.Способ гидроабразивной обработки, при котором между обрабатываемыми деталями размещают гидроабразивную среду, а деталям сообшают относительные перемещения, отличающийся тем, что, с целью повышения производительности и точности обработки, одну из деталей устанавливают с возможностью радиального иеремещения и воздействуют на нее усилием

до создания мелсду обрабатываемыми поверхностями гидроабразивного клина.

2.Способ гидроабразивной обработки по п. 1, отличающийся тем, что усилие выбирают таким, чтобы зазор между обрабатываемыми поверхностями был меньше размера абразивных зерен.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 622662, кл. В 24С 1/00, 1975,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2261163C1 |

| УПРУГИЙ ПОЛИРОВАЛЬНЫЙ КРУГ ИЗ АЛМАЗНО-АБРАЗИВНОЙ ШКУРКИ | 2004 |

|

RU2261167C1 |

| СПОСОБ КОЛЕБАТЕЛЬНОГО ШЛИФОВАНИЯ | 2010 |

|

RU2452602C1 |

| КОЛЕБАТЕЛЬНО-ИМПУЛЬСНОЕ УСТРОЙСТВО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449872C1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ МАТЕРИАЛОВ | 2020 |

|

RU2731559C1 |

Авторы

Даты

1981-04-07—Публикация

1978-11-15—Подача