Изобретение относится к технологии машиностроения, к способам чистовой и отделочной обработки любых поверхностей кругами из алмазно-абразивной шкурки.

Известен способ, осуществляемый устройством для полирования поверхностей, включающим корпус со шпинделем, несущим абразивный круг, причем оно снабжено оправкой с перпендикулярными оси шпинделя направляющими для перемещения корпуса, выполненного подпружиненным относительно оправки и снабженного подпружиненным стержнем, установленным параллельно направляющим с возможностью постоянного контакта со шпинделем, при этом оправка снабжена ограничителями хода корпуса [1].

Недостатком этого способа и устройства является низкая производительность и качество из-за недостаточной скорости круга, узкие технологические возможности, а именно для обработки вращающихся деталей, и невозможность изменить направление следа обрабатываемого зерна абразива по отношению к следу предыдущей обработки, а также сложность конструкции, что удорожает процесс полирования.

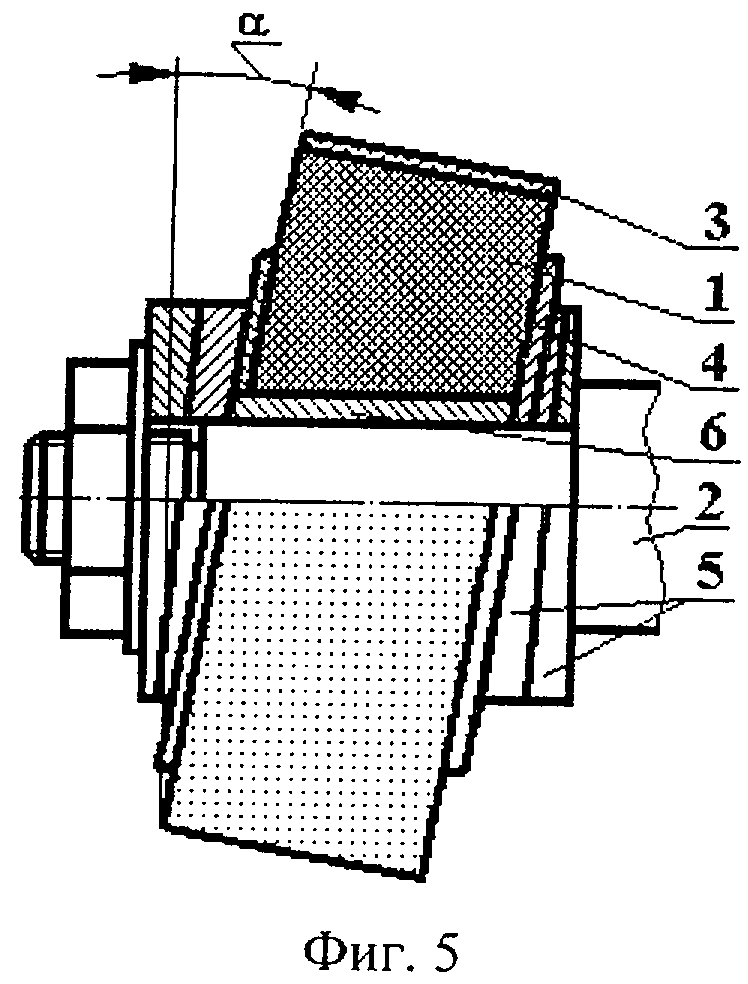

Известны способ и устройство, реализующее его, для полирования поверхностей, которое включает оправку, несущую абразивный круг, причем оправка снабжена втулкой, являющейся внутренним кольцом роликового радиального игольчатого подшипника, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии, косыми шайбами, у которых торцы выполнены под углом α друг к другу, абразивным кругом, который выполнен на гибкой (резиновой, каучуковой, вулканитовой и т.п.) основе и который установлен на наружном кольце подшипника под углом α к плоскости, перпендикулярной оси вращения, при этом угол α определяется по формуле

α<arc sin (Вк/Dк), град,

где Вк и Dк - соответственно высота и наружный диаметр абразивного круга, мм [2].

Устройство также снабжено усеченным под углом α к плоскости, перпендикулярной оси вращения, круговым кольцом, закрепленным на торце круга соосно оси оправки, и двуплечим рычагом, шарнирно в кронштейне установленном на оправке, одним плечом контактирующим с внутренней поверхностью кольца, другое плечо снабжено винтом, ввернутым в оправку, и амортизационной пружиной. Кроме того, оправка устанавливается на расстоянии Н от обрабатываемой поверхности и вращается с частотой No, определяемые соответственно по формулам

Н=0,5[(Dк 2-Вк 2)1/2]-Вк tg α, мм,

No≥Hд[2πDк/Lmax], мин-1,

где Nд - частота вращения детали, мин-1;

Lmax - максимальная дуга контакта круга и детали, мм.

Недостатком этого способа и устройства является сложность конструкции, что удорожает процесс полирования и снижает надежность в работе, а также сложность регулирования угла наклона круга (требующая замены втулки, косых шайб и механизма торможения), необходимое при оптимизации процесса обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания.

Задачей изобретения является повышение производительности и качества обработки, расширение технологических возможностей и обеспечение изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки, а также упрощение и удешевление конструкции инструмента.

Поставленная задача решается с помощью предлагаемого способа алмазно-абразивной обработки, при котором заготовке и кругу, работающему периферией и содержащему алмазно-абразивный диск с устройством его крепления на оправке под острым углом к плоскости, перпендикулярной оси вращения, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, при этом круг берут с аксиальным смещением в направлении продольной подачи периферийного рабочего слоя, причем круг состоит из торообразного диска в виде усеченного с двух сторон цилиндра, взятого из упругого материала (например, поролона) с закрепленным на периферии кольцом из алмазно-абразивной шкурки, двух плоских шайб, расположенных по торцам диска, четырех косых шайб, расположенных по две с каждого торца диска и позволяющих плавно изменять угол наклона круга к плоскости, перпендикулярной оси вращения, и втулки, определяющей высоту круга.

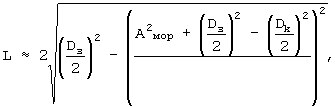

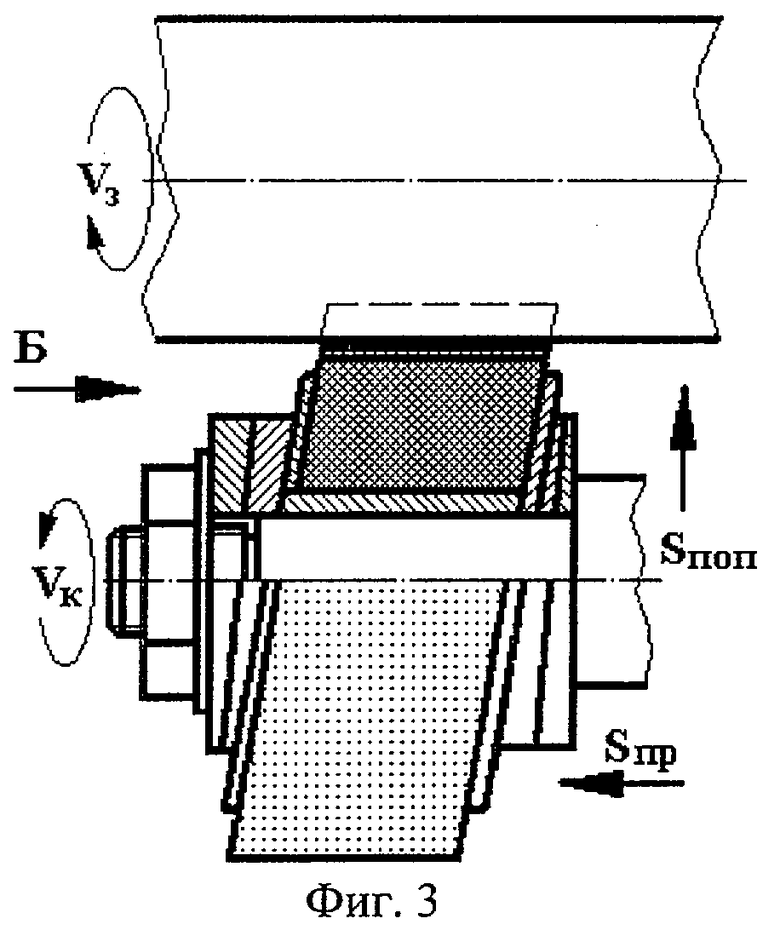

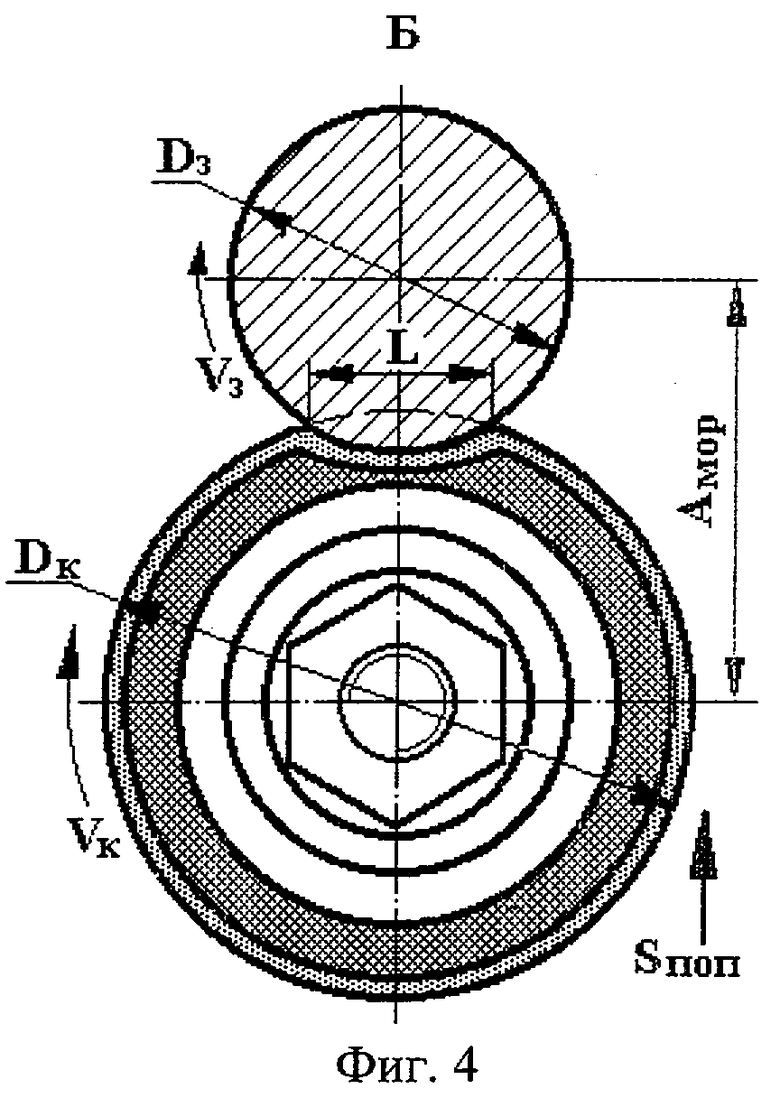

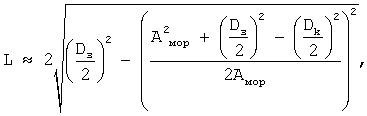

Кроме того, интенсивность обработки задают изменением расстояния Амор между осями круга и обрабатываемой заготовки, которое влияет на величину дуги контакта L, определяемой по формуле

где Dз - диаметр обрабатываемой заготовки;

Dк - диаметр круга;

Амор - расстояния между осями круга и обрабатываемой заготовкой. При этом берут круг из упругого (поролонового) диска в виде цилиндра с образующей, не параллельной оси центрального отверстия, которая совпадает с осью вращения круга.

Кроме того, берут круг с периферийным кольцом с наклеенными выступами, выполненными из алмазно-абразивной шкурки с упругой (поролоновой) подложкой.

Сущность предлагаемого способа поясняется чертежами.

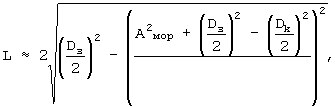

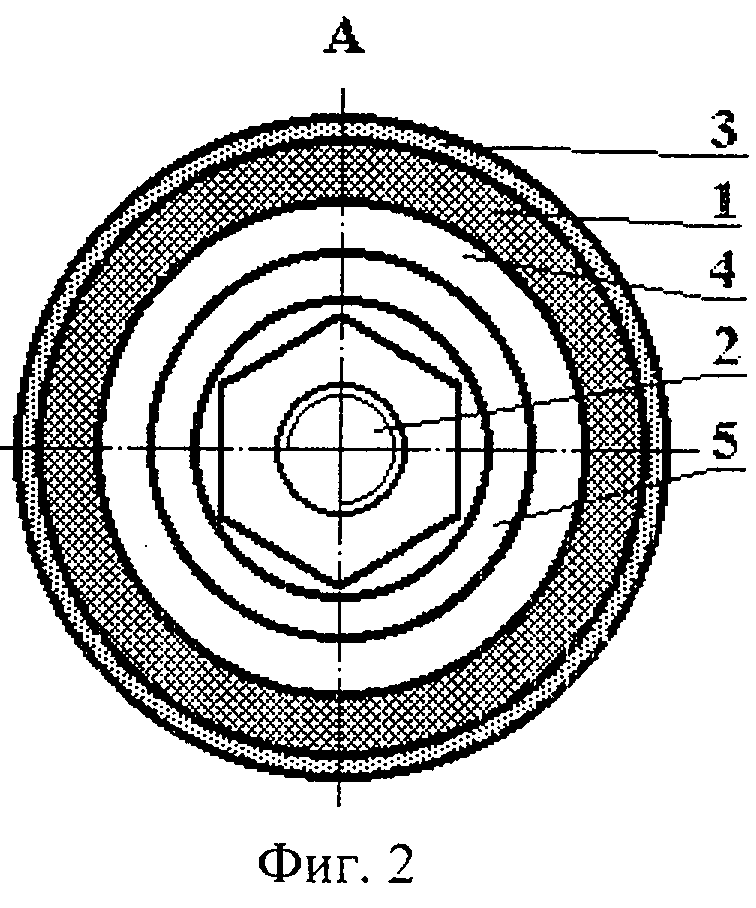

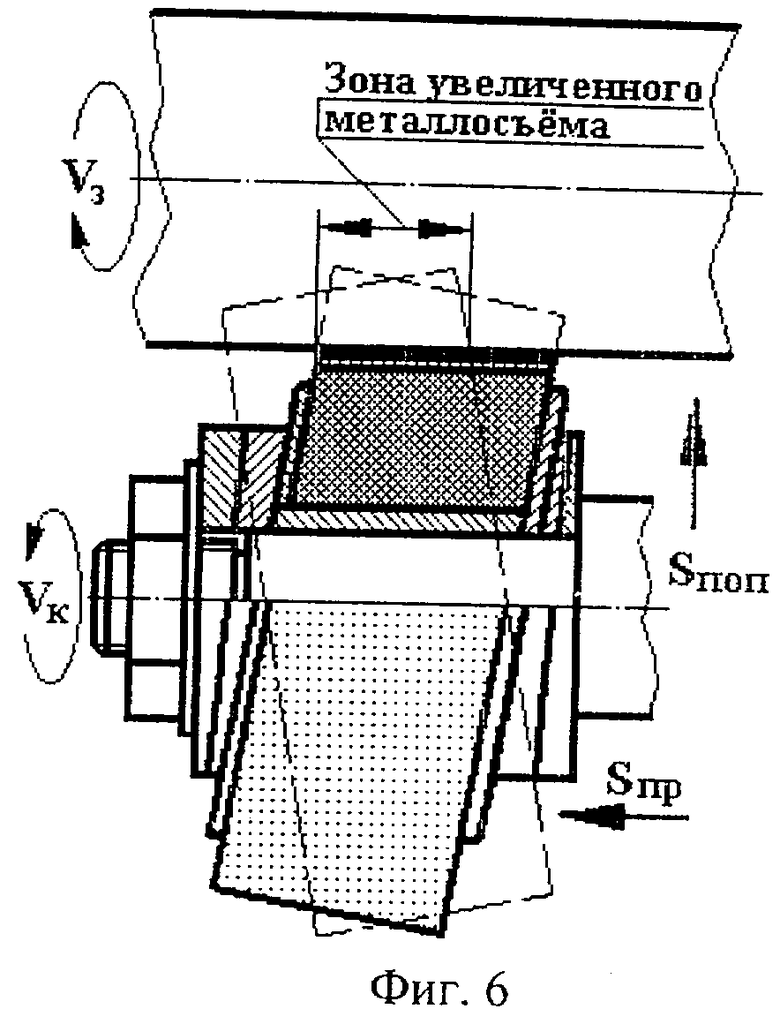

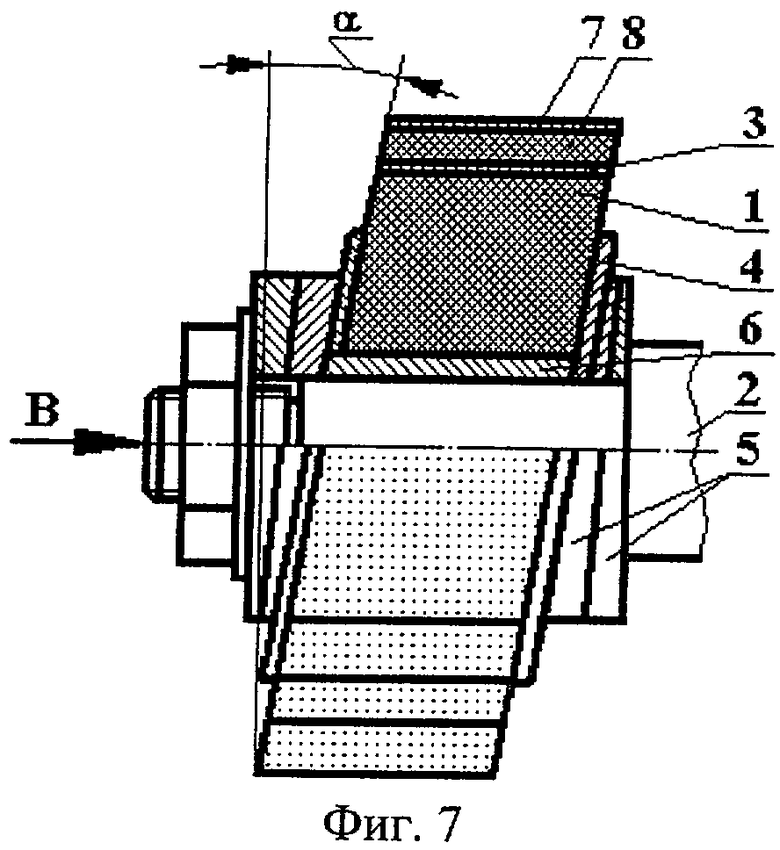

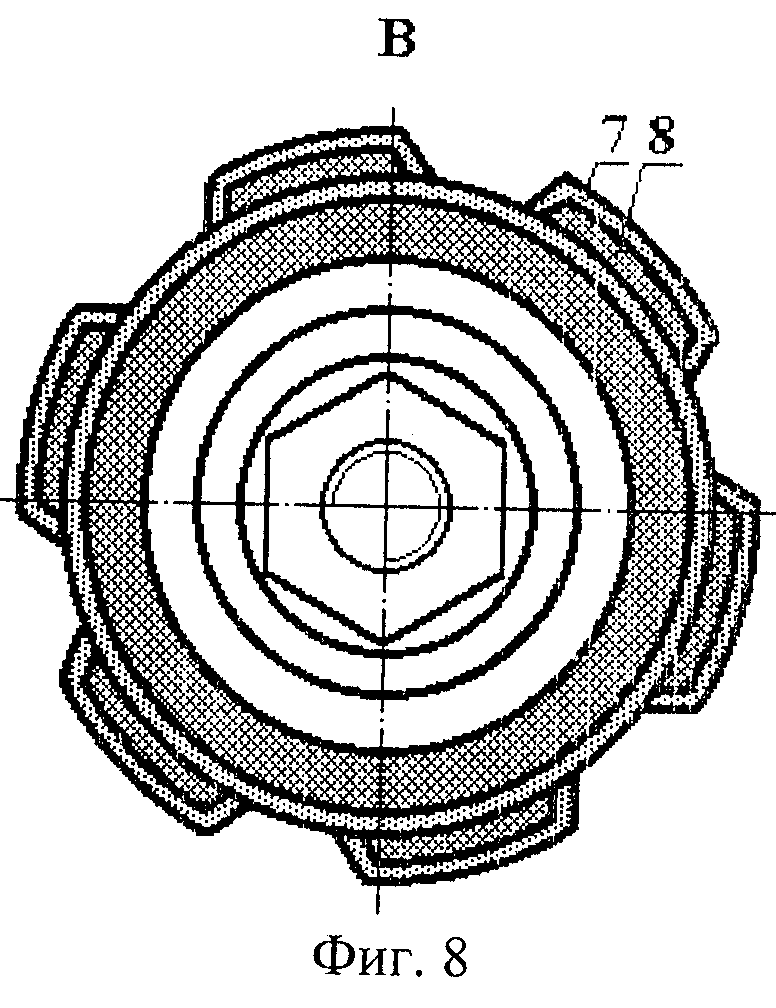

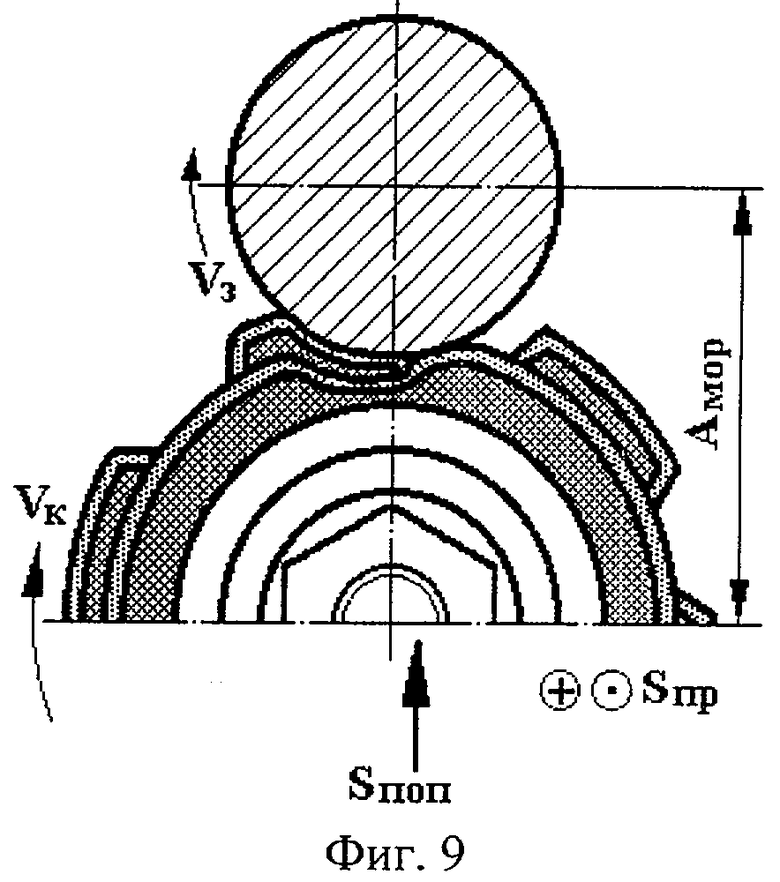

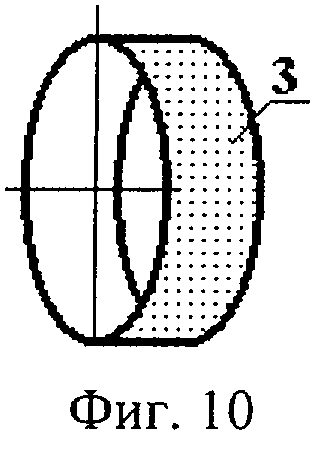

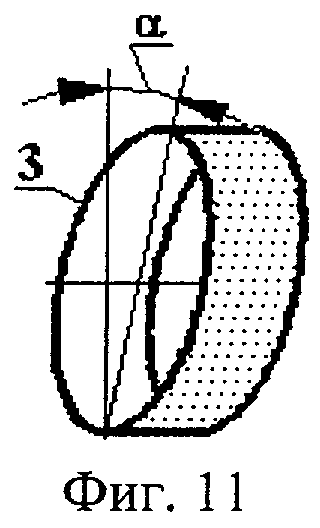

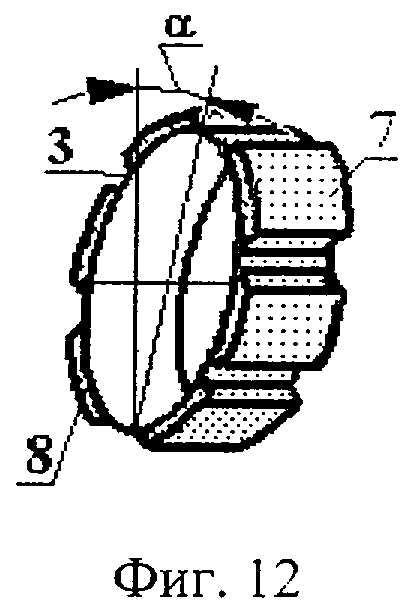

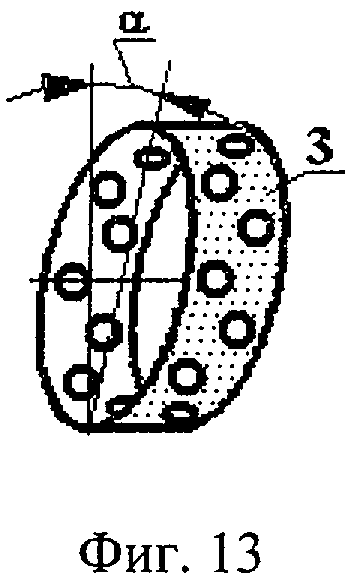

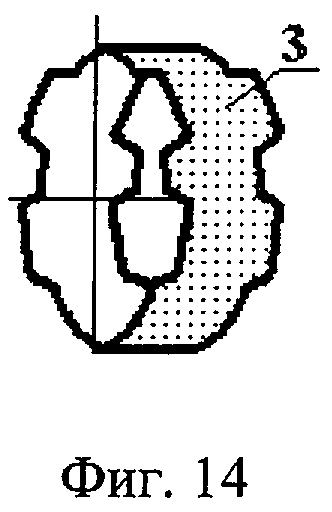

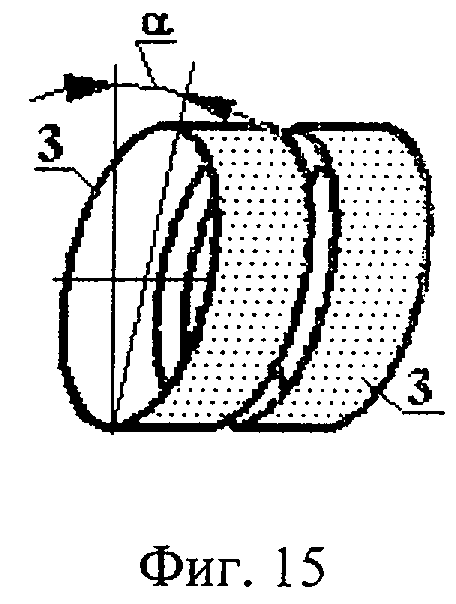

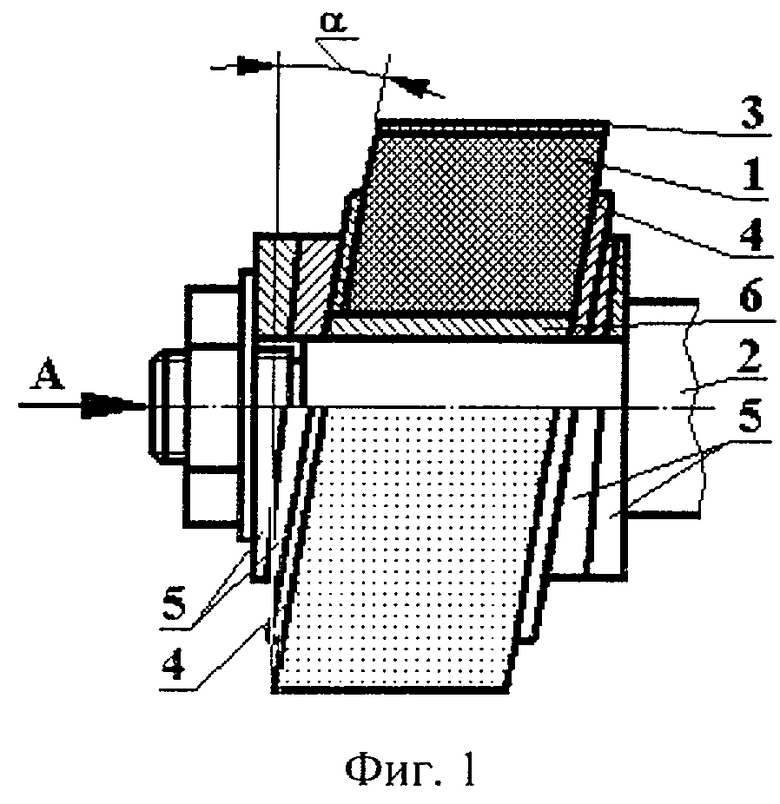

На фиг.1 изображен круг, реализующий предлагаемый способ, с образующей параллельной оси вращения, частичный продольный разрез; на фиг.2 - вид слева по А на фиг.1; на фиг.3 - схема обработки вала по предлагаемому способу кругом с образующей параллельной оси вращения, изображенном на фиг.1; на фиг.4 - вид Б на фиг.3; на фиг.5 - круг с образующей непараллельной оси вращения, частичный продольный разрез; на фиг.6 - схема обработки вала по предлагаемому способу кругом с образующей непараллельной оси вращения, изображенном на фиг.5; на фиг.7 - прерывистый круг, имеющий выступы и впадины, частичный продольный разрез; на фиг.8 - вид слева В на фиг.7; на фиг.9 - схема обработки вала по предлагаемому способу прерывистым кругом, изображенном на фиг.7-8; на фиг.10 - кольцо из шлифовальной шкурки для прямого цилиндрического круга, изображенного на фиг.5-6; на фиг.11 - кольцо из шлифовальной шкурки для усеченного цилиндрического круга, изображенного на фиг.1-4; на фиг.12 - кольцо из шлифовальной шкурки с выступами и впадинами на периферии для усеченного цилиндрического круга, изображенного на фиг.7-9; на фиг.13 - кольцо из шлифовальной шкурки с отверстиями по периферии; на фиг.14 - кольцо из шлифовальной шкурки с вырезами по торцам типа «змейки» для прямого цилиндрического круга; на фиг.15 - двойное продольно-прерывистое кольцо из шлифовальной шкурки для усеченного цилиндрического круга, изображенного на фиг.1-4.

Предлагаемый способ предназначен для чистовой отделочной алмазно-абразивной обработки, при которой заготовке и кругу, работающему периферией, сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности.

Способ реализуется упругим (например, из поролона) кругом, который служит для шлифования и полирования поверхностей вращения, а также плоских поверхностей, сменной периферийной частью, состоящей из алмазно-абразивной шкурки.

Круг (см. фиг.1) содержит алмазно-абразивный диск 1 с устройством его крепления на оправке 2 под острым углом α к плоскости, перпендикулярной оси вращения. Круг состоит из торообразного диска 1 в виде усеченного с двух сторон цилиндра, взятого из упругого материала, например из поролона, с закрепленным на периферии кольцом 3 из алмазно-абразивной шкурки. Заготовка диска 1 в виде тора взята значительно больших размеров, которые уменьшают при сборке с целью создания упругости. Кольцо 3 изготавливается путем склеивания из водостойкой шлифовальной шкурки на тканевой основе (например, ГОСТ 13344-79). Материалом абразивных зерен шкурок являются, например, нормальный электрокорунд марок 13А, 14А, 15А или белый электрокорунд 23А, 24А, 25А или др. Кольцо 3 изготовлено в виде образующей усеченного с двух торцов цилиндра (см. фиг.11).

По торцам диска 1 расположены две плоские шайбы 4, которые служат для передачи крутящего момента с оправки на диск и ограничивают упругий диск по торцам. Для плавного изменения угла α наклона круга к плоскости, перпендикулярной оси вращения, на оправке 2 установлены четыре косые шайбы 5, расположенные по две с каждого торца диска 1. Регулирование угла наклона круга необходимо с целью оптимизации процесса обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания. Однако для каждого устанавливаемого угла α наклона круга требуется свое кольцо 3.

Упругий, например поролоновый, диск 1 при сборке насаживается на втулку 6, которая контактирует с плоскими шайбами 4 и определяет высоту круга. Гибкая, упругая (поролоновая) основа круга позволяет интенсифицировать процесс алмазно-абразивной обработки путем изменения расстояния между осями Амор круга и обрабатываемой заготовки (см. фиг.4), благодаря чему длина L и площадь контакта инструмента и заготовки во много раз увеличиваются по сравнению с традиционным шлифованием и полированием. Периферийная поверхность круга прогибается и охватывает заготовку на длине L, равной

где Dз - диаметр обрабатываемой заготовки;

Dк - диаметр круга.

Вариантом конструкции круга с эффективной обработкой благодаря воздействию на обрабатываемую поверхность переменным усилием является круг (см. фиг.5), состоящий из упругого (поролонового) диска 1 в виде цилиндра с образующей непараллельной оси центрального отверстия, которая совпадает с осью вращения круга. Такая компоновка круга достигнута путем изготовления кольца 3 в виде образующей круглого прямого цилиндра (см. фиг.10). При своем вращении круг неравномерно охватывает обрабатываемую заготовку, причем часть круга с большим охватом (левый торец, см. фиг.6) и с большим усилием прижима работает в режиме чернового, предварительного резания, остальная часть (правый торец, см. фиг.6) - в режиме чистовой, окончательной обработки. Таким образом, в работе круга можно различить зону увеличенного металлосъема, расположенную в центре круга, и зоны минимального металлосъема, расположенные по торцам круга. Это повышает производительность и качество обработки. Круг обеспечивает изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки, обуславливая сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций.

Вариант конструкции круга, представленный на фиг.7-9, относится к прерывистым кругам, однако данный круг работает как в режиме прерывистой обработки, когда резание ведется только выступами (не показано), так и в режиме непрерывной обработки с плавно-переменным усилием резания (см. фиг.9). Круг имеет периферийное кольцо 3, изготовленное, например, в виде образующей усеченного с двух торцов цилиндра, с наклеенными выступами 7, выполненными из алмазно-абразивной шкурки с гибкой (поролоновой) подложкой 8 (см. фиг.12). Традиционно прерывистые круги снижают теплонапряженность алмазно-абразивной обработки, поэтому данный круг, работая в прерывистом режиме, гарантирует бездефектную, бесприжоговую обработку. Однако интенсивность обработки снижается, т.к. круг работает не всей периферийной рабочей режущей поверхностью из-за наличия впадин.

При уменьшении межосевого расстояния Амор между заготовкой и кругом работа круга переходит в режим непрерывной обработки с плавно-переменным усилием воздействия на обрабатываемую поверхность. Круг работает как впадинами, так и выступами, а плавно-переменное усилие, действующее в радиальном направлении, способствует интенсификации резания, благодаря чему повышается производительность и качество обработки, расширяются технологические возможности.

Алмазно-абразивная обработка по всей длине обрабатываемой поверхности осуществляется продольным перемещением круга.

Подвод смазочно-охлаждающей жидкости (СОЖ) в зону обработки в данном способе помимо традиционного внешнего полива осуществляется изнутри за счет предварительного пропитывания упругой пористой (например, из поролона) части СОЖ и постепенного выдавливания его во время работы, что также повышает производительность шлифования. Отверстия по периферии кольца (см. фиг.13), вырезы по торцам (кольцо в виде «змейки») (см. фиг.14), прерывание алмазно-абразивного слоя по середине кольца (см. фиг.15) - все это способствует снижению температуры обработки, засаливаемости алмазно-абразивного слоя и лучшего подвода СОЖ изнутри непосредственно в зону резания.

Способ, реализуемый предлагаемым кругом для полирования поверхностей, можно отнести к шлифохонингованию [3]. Особенностью шлифохонингования является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря локальной зоне контакта и смене режущих зерен круга улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость, а большая протяженность поверхности круга, в десятки раз превышающая длину сегментных хонинговальных брусков, позволяет во столько же раз увеличить его стойкость.

Применение предлагаемого способа шлифохонингования, реализуемого с помощью данного круга, является перспективным процессом, т.к. позволяет в несколько раз увеличивать скорость резания по сравнению со скоростью традиционных способов шлифования.

Проведены исследования полирования шейки штока гидроцилиндра диаметром 62h7(-0,03) мм предлагаемым кругом на круглошлифовальном станке мод. 3М150. Длина обрабатываемой поверхности 280 мм, длина штока 430 мм. Материал заготовки - сталь 45, закаленная, твердость HRC 45. Способ крепления заготовки - в центрах и поводковом патроне. Технологическая система станок-инструмент-заготовка недостаточно жесткая. Обработанная поверхность удовлетворяла требованиям 7 квалитета точности. Шероховатость поверхности - Ra 0,32 мкм. Круг изготовлен из поролона, наружное кольцо из водостойкой шлифовальной шкурки на тканевой основе (ГОСТ 13344-79), материалом абразивных зерен шкурки являлся белый электрокорунд 24А зернистостью 14А4. Размеры круга 150×51×20 мм. Частота вращения оправки - 2350 мин-1; частота вращения заготовки - 95 мин-1. Угол наклона круга - α=7°.

Продольная подача принималась Sм=265 мм/мин. Охлаждающая жидкость - эмульсия. Для обеспечения необходимого качества потребовалось основного времени То=1,95 мин. Применение предлагаемого способа и данного круга в 2 раза повысило производительность обработки, улучшилась шероховатость поверхности, что повысило сроки службы сопрягаемых с данным штоком деталей. В процессе эксплуатации гидроцилиндра шток контактирует с металлическими направляющими втулками, а это приводит к износу самого штока и, как следствие, к повышенному износу уплотнительных элементов.

Установлено, что обработка предлагаемым способом и данным кругом позволяет получить высококачественный поверхностный слой, характеризующийся следующими показателями:

- низким значением параметра шероховатости Ra 0,32...0,16 мкм;

- благоприятной формой микрорельефа без острых выступов и впадин.

Предлагаемый способ применим для обработки цилиндрических поверхностей, для чего круг устанавливается на обычных кругло- и внутришлифовальных станках. Способ можно использовать для обработки плоских поверхностей - на плоскошлифовальных станках, при этом способ повышает производительность и качество обработки, расширяет технологические возможности и обеспечивает изменения направления следа обрабатываемого зерна абразива по отношению к следам предыдущей обработки, обуславливая сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций.

Преимуществом способа и круга является использование обычного стандартного инструментального материала - алмазно-абразивной шкурки, легко управлять интенсивностью обработки за счет изменения межосевого расстояния, а также возможность регулирования угла наклона круга, позволяющие легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания.

Источники информации

1. А.с. СССР 622647, МКИ В 24 В 5/02. Устройство для полирования, поверхностей. Б.М.Никифоров и Р.П.Чаузов. Заявка №2150282/25-08, заявл. 01.07.75, опуб. 05.09.78. Бюл. №33 - прототип.

2. Патент РФ №2202461, МКИ 7 В 24 В 29/00, 45/00. Устройство для полирования поверхностей. Степанов Ю.С., Афанасьев Б.И., Бородин В.В., Фомин Д.С. Заявка 2001123492/02, заявл. 21. 08. 2001, опубл. 20. 04. 2003 г., Бюл. №11.

3. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки. (Машинстр. Пр-во. Сер. Технология и оборуд. обработки металлов резанием: Обзор. Информ./ВНИИТЭМР. Вып. 3) - М., 1991. С 24-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГИЙ ПОЛИРОВАЛЬНЫЙ КРУГ ИЗ АЛМАЗНО-АБРАЗИВНОЙ ШКУРКИ | 2004 |

|

RU2261167C1 |

| УСТРОЙСТВО ДЛЯ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2263017C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ШЛИФОХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2266804C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 2004 |

|

RU2260507C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 2004 |

|

RU2260506C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

Изобретение относится к области машиностроения и может быть использовано для алмазно-абразивного полирования любых поверхностей. Круг устанавливают на оправке под острым углом к плоскости, перпендикулярной оси вращения. Сообщают кругу и обрабатываемой заготовке вращательные движения и движение подачи вдоль заготовки. Используют круг с аксиальным смещением в направлении продольной подачи периферийного рабочего слоя. Круг представляет собой горообразный диск в виде усеченного с двух сторон цилиндра из упругого материала, например поролона, с закрепленным на периферии кольцом из алмазно-абразивной шкурки. По торцам диска расположены две плоские шайбы и четыре косые шайбы по две с каждого торца для плавного изменения угла наклона круга. Диск насажен на втулку, определяющую высоту круга. Такие действия способствуют повышению производительности и качества обработки за счет обеспечения и изменения сетки следов, а также расширяют технологические возможности. 3 з.п. ф-лы, 15 ил.

где Dз - диаметр обрабатываемой заготовки;

Dk - диаметр круга;

Aмор - расстояние между осями круга и обрабатываемой заготовки.

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2202461C1 |

| Шлифовальный инструмент | 1981 |

|

SU1014696A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОЙ ГОЛОВКИ | 1992 |

|

RU2068771C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182075C1 |

| СЕЛЕКЦИОННЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1967 |

|

SU211186A1 |

Авторы

Даты

2005-09-27—Публикация

2004-03-22—Подача