1

Изобретение относится к получению жидких лакокрасочных композиций путем непосредственного перевода пигмента из водной среды в фазу пленкообразующего, минуя стадию сушки, и может быть использовано в лакокрасочной промышленности.

Процесс сушки в большинстве случаев необходим ввиду сильного различия гидрофильных свойств воды и пленкообразующего. Стадия сушки энергоемкий процесс, приводящий к агрегированию частиц пигмента, что затрудняет дальнейшее его распределение в среде пленкообразующего. В связи с этим экономически более выгоден непосредственный перевод пигмента из водной суспензии в связующее.

Известен способ перевода пигмента из водной малоконцентрированной суспензии в связующее путем смешения суспензии со связующим и получения масляных или пластифицированных гранул органических пигментов для изготовления красок 1.

Однако процесс обладает следующими недостатками: ограниченность в выборе пленкообразующих в каждом конкретном случае и необходимость подбора оптимального соотношения между связующим и водной суспензией, длительность и сложность процесса.

Известен также способ получения пигментных дисперсий путем перемешивания пигмента в органическом растворителе с добавкой поверхностно-активного вещества с последующим смешением с пленкообразующим 2. Этот способ предназначен для получения дисперсий сухих пигментов в органических растворителях, является очень длительным и энергоемким.

Наиболее близкий к изобретению по технической сущности и достигаемому результату способ получения красок из водных пигментных суспензий путем многократного промывания водной пасты спиртом с целью замены воды на спирт 3.

Этот метод обладает рядом преимуществ: путем многократной промывки полностью удаляется вода с поверхности пигмента, не происходит агрегирования пигментных частиц, что обусловливает получение лакокрасочных систем с высокими малярно-техническими свойствами. Однако способ обладает и рядом существенных недостатков: длительность процесса, расход большого количества спирта, возможность приготовления из полученных пигментных паст только спиртовых красок, т. е. композиций с резко ограниченным набором пленкообразующих, высокая стоимость процесса. В большинстве случаев по этому методу необходимо использовать пигменты с опреДеленной степенью гидрофобности новерхности (органические пигменты), что также является его существенным недостатком. Длительность процесса примерно 10 ч.

Цель изобретения - сокращение длительности процесса и упрощение технологической схемы.

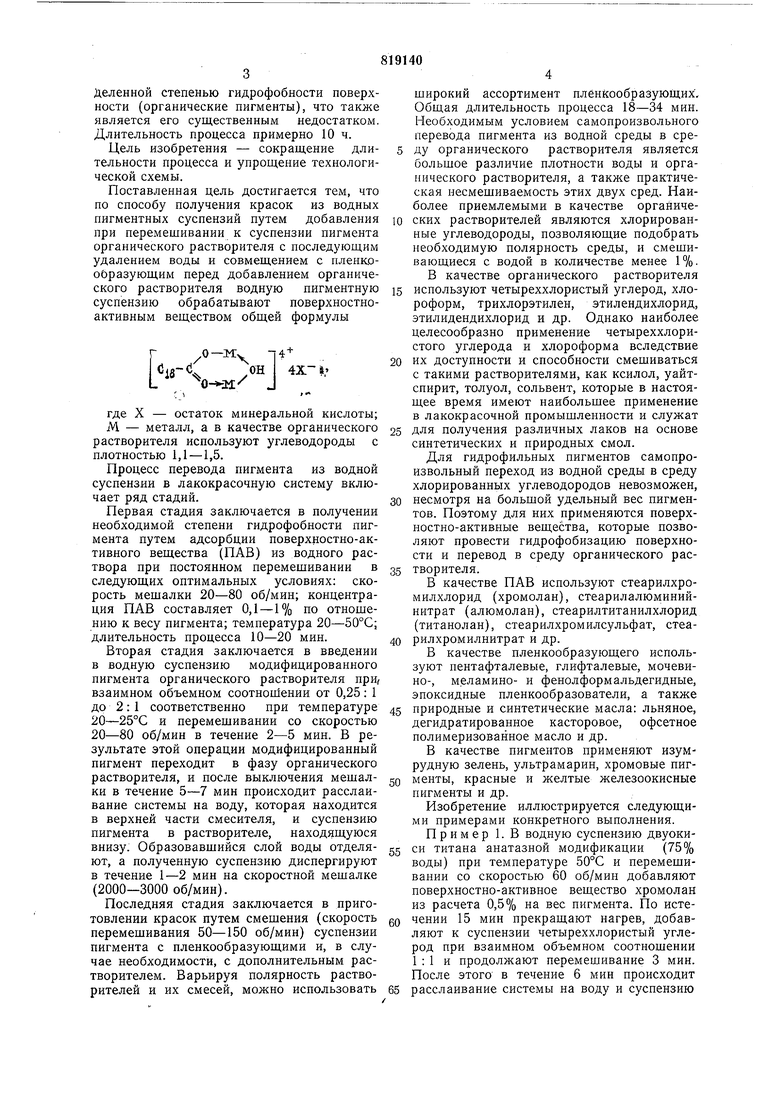

Поставленная цель достигается тем, что по способу получения красок из водных пигментных суспензий путем добавления при перемещивании к суспензии пигмента органического растворителя с последующим удалением воды и совмещением с пленкообразующим перед добавлением органического растворителя водную пигментную суспензию обрабатывают поверхностноактивным веществом общей формулы

. И I

2ie-4у Н I

где X - остаток минеральной кислоты;

М - металл, а в качестве органического растворителя используют углеводороды с плотностью 1,1 -1,5.

Процесс перевода пигмента из водной суспензии в лакокрасочную систему включает ряд стадий.

Первая стадия заключается в получении необходимой степени гидрофобности пигмента путем адсорбции поверхностно-активного вещества (ПАВ) из водного раствора при постоянном перемещивании в следующих оптимальных условиях: скорость мешалки 20-80 об/мин; концентрация ПАВ составляет 0,1 - 1% по отношению к весу пигмента; температура 20-50°С; длительность процесса 10-20 мин.

Вторая стадия заключается в введении в водную суспензию модифицированного пигмента органического растворителя при, взаимном объемном соотношении от 0,25: 1 до 2: 1 соответственно при температуре 20-25°С и перемешивании со скоростью 20-80 об/мин в течение 2-5 мин. В результате этой операции модифицированный пигмент переходит в фазу органического растворителя, и после выключения мешалки в течение 5-7 мин происходит расслаивание системы на воду, которая находится в верхней части смесителя, и суспензию пигмента в растворителе, находящуюся внизу. Образовавшийся слой воды отделяют, а полученную суспензию диспергируют в течение 1-2 мин на скоростной мешалке (2000-3000 об/мин).

Последняя стадия заключается в приготовлении красок путем смешения (скорость перемешивания 50-150 об/мин) суспензии пигмента с пленкообразующими и, в случае необходимости, с дополнительным растворителем. Варьируя полярность растворителей и их смесей, можно использовать

широкий ассортимент пленкообразующих . Общая длительность процесса 18-34 мин. Необходимым условием самопроизвольного перевода пигмента из водной среды в среду органического растворителя является большое различие плотности воды и органического растворителя, а также практическая песмещиваемость этих двух сред. Наиболее приемлемыми в качестве органических растворителей являются хлорированные углеводороды, позволяющие подобрать необходимую полярность среды, и смешивающиеся с водой в количестве менее 1%. В качестве органического растворителя

используют четыреххлористый углерод, хлороформ, трихлорэтилен, этилендихлорид, этилидендихлорид и др. Однако наиболее целесообразно применение четыреххлористого углерода и хлороформа вследствие

их доступности и способности смешиваться с такими растворителями, как ксилол, уайтспирит, толуол, сольвент, которые в настоящее время имеют наибольшее применение в лакокрасочной промышленности и служат

для получения различных лаков на основе синтетических и природных смол.

Для гидрофильных пигментов самопроизвольный переход из водной среды в среду хлорированных углеводородов невозможен,

несмотря на большой удельный вес пигментов. Поэтому для них применяются поверхностно-активные вешества, которые позволяют провести гидрофобизацию поверхности и перевод в среду органического растворителя.

В качестве ПАВ используют стеарилхромилхлорид (хромолан), стеарилалюминийнитрат (алюмолан), стеарилтитанилхлорид (титанолан), стеарилхромилсульфат, стеарилхромилнитрат и др.

В качестве пленкообразующего используют пентафталевые, глифталевые, мочевиНО-, меламино- и фенолформальдегидные, эпоксидные пленкообразователи, а также

природные и синтетические масла: льняное, дегидратированное касторовое, офсетное полимеризованное масло и др.

В качестве пигментов применяют изумрудную зелень, ультрамарин, хромовые пигменты, красные и желтые железоокисные пигменты и др.

Изобретение иллюстрируется следующими примерами конкретного выполнения. Пример 1. В водную суспензию двуокиси титана анатазной модификации (75% воды) при температуре 50°С и перемешивании со скоростью 60 об/мин добавляют поверхностно-активное вещество хромолан из расчета 0,5% на вес пигмента. По истечении 15 мин прекращают нагрев, добавляют к суспензии четыреххлористый углерод при взаимном объемном соотношении 1 : 1 и продолжают перемешивание 3 мин. После этого в течение 6 мин происходит

расслаивание системы на воду и суспензию

ййгмента в растворителе. Образовавшийся слой воды отделяют, а полученную суспензию диспергируют на скоростной меШал1ке (2500 об/мин) в течение 2 мин.

Пример 2. Процесс проводят аналогиЧ но примеру 1, но в качестве ПАВ используют алюмолан, органической среды - смесь четыреххлОристоРо углерода с хлороформом Ё объемном соотношений 1 :3, а в кйчестйе пигмента - красный железоокйсный пигмент.

После приготовления суспензий пигмента fi среде органических растворителей их совмещают с пленкообразуюшими или их

растворами при нормальной температуре И перемешивании в течение 2 мин со скоростью 50 об/мин.

В таблице приведены составы, полученные по описываемому способу, которые представляют собой обычные применяемые в промышленности эмалевые композиции, и физико-технические свойства получаемых из Них покрытий, а также свойства контрольного состава и покрытия, получаемых непосредственным распределением сухого пигмента в связующем с предварительным диспергированием его в четыреххлористом углероде в тех же условиях, что и в приведенных выше примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лакокрасочных материалов из водных суспензий пигментов | 1980 |

|

SU1028700A1 |

| Способ получения краски | 1974 |

|

SU521299A1 |

| УНИВЕРСАЛЬНАЯ ПИГМЕНТНАЯ КОЛЕРОВОЧНАЯ ПАСТА | 2006 |

|

RU2320691C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СИГНАЛЬНОГО ИЛИ МАСКИРУЮЩЕГО АЭРОЗОЛЬНОГО ОБРАЗОВАНИЯ | 2006 |

|

RU2305676C1 |

| СУСПЕНЗИЯ ДЛЯ МОДИФИКАЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ НА ЭПОКСИДНОЙ ОСНОВЕ ДЛЯ УСИЛЕНИЯ АНТИКОРРОЗИОННЫХ СВОЙСТВ | 2016 |

|

RU2661226C2 |

| ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ С БИОЦИДНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2195473C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ | 2007 |

|

RU2346967C1 |

| ПОЛИВИНИЛХЛОРИД (ПВХ) С ПОВЫШЕННОЙ РАСТВОРИМОСТЬЮ В ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ, ПОЛИВИНИЛХЛОРИДНЫЙ ЛАК НА ЕГО ОСНОВЕ И ИХ ПРИМЕНЕНИЕ | 2004 |

|

RU2237677C1 |

| КОЛЕРОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ОКРАСОЧНЫХ ПРОДУКТОВ | 1996 |

|

RU2157395C2 |

| СУСПЕНЗИОННЫЙ ПОЛИВИНИЛХЛОРИД С ПОВЫШЕННОЙ РАСТВОРИМОСТЬЮ И АГРЕГАТИВНОЙ УСТОЙЧИВОСТЬЮ В ЛАКОВЫХ РАСТВОРИТЕЛЯХ И ЕГО ПРИМЕНЕНИЕ | 2005 |

|

RU2296136C1 |

Покрытия на основе описываемых композиций после испытаний в течение 45 сут при +50°С и относительной влажности 98±2% в гидростате остаются без видимых изменений. На контрольном образце при 20 выдерживании в тех же условиях наблюдаются точечные очаги коррозии. По сравнению с известным способом длительность процесса получения красок по 25 предлагаемому способу значительно сокращается. Способ по изобретению позволяет исключить дорогостоящее и энергоемкое диспергирующее оборудование, улучшить малярно-техНические свойства красок и фи- зо зико-механические свойства покрытий на их основе, а также дает возможность применять пигменты с различной природой по-верхности.. Формула изобретения Способ получения красок из водных пигментных суспензий путем добавления при перемешивании к суспензии пигмента органического растворителя с последующим удалением воды и совмещением с пленкообразующим, отличающийся тем, что, с целью сокращения длительности процесса и упрощения технологической схемы, перед добавлением органического растворителя водную пигментную суспензию обрабатывак)т поверхностно-активным веществом общей формулы .... /0-м Jl8-4 - /ОН .

78

где X - остаток минеральной кислоты;1. Авторское свидетельство СССР

М металл, а в качестве органического№ 82175, кл. С 09D 17/00, 1940.

растворителя используют углеводороды с2. Патент США № 3577254, кл. 106-308,

плотностью 1,1-1,5.опублик. 1971.

Источники информации,5 3. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 179405, кл. С 09D 7/14, 1962 (прототип).

i$140

Авторы

Даты

1981-04-07—Публикация

1978-06-02—Подача