1

Изобретение относится к металлургии, в частности к конструкциям устройств для измерения температуры жидкого металла, и может быть использовано для контроля температуры в процессе конвертерной плавки.

Известно устройство, замеряющее температуру ванны металла в процессе зондирования ее сверху через горловину конвертера 1. В силу того, что в процессе измерения чувствительные элементы этих устройств попадают в наиболее высокотемпературную и химически агрессивную часть ванны металла, срок их службы очень ограничен, вследствие чего возможен лишь дискретный, периодический контроль температуры, не дающий достаточно полной информации о ходе плавки. Кроме того, указанные устройства требуют, как правило, применения громоздких, сложных и дорогостоящих приводов, вес которых нередко измеряется десятками тонн.

Известно также устройство, монтируемое в менее агрессивных зонах ванны металла, например в футеровке конвертера ниже уровня расплава, и обладающее более продолжительным сроком службы, что позволяет в течение нескольких плавок вести непрерывный контроль температуры. Такое устройство содержит установленную в кирпиче футеровки втулку из огнеупорного материала, в которую ввинчен сменный наконечник с термопарой, входящей в гнездо втулки 2.

К недостаткам описанного устройства следует отнести невысокую точность измерения, обусловленную тем, что термопара не контактирует непосредственно с ванной металла, а замеряет температуру торцевой

стенки втулки, зависящую в большой мере

от слоя шлака неконтролируемой толщины,

налипшего на футеровку в зоне установки

устройства.

Кроме того, при прогаре торцевой стенки втулки неизбежно попадание жидкого шлака и металла в полость устройства и выход последнего из строя с невозможностью замены. Указанные недостатки частично устранены в устройстве для измерения температуры жидкого металла, содержащем установленную в канале кирпича футеровки втулку из огнеупорного материала, имеющую цилиндрический участок уменьшенного диаметра в виде проточки, заполненной уплотнительной терморасширяющейся массой, и размещенную во втулке термопару, конец защитного чехла которой выступает за огневую поверхность футеровки и контактирует непосредственно с металлом 3.

При постаноЁКе устройства в канал кирпича футеровки терморасширяющаяся масса увеличивается в объеме и плотно закрывает зазор между втулкой и кирпичом. Однако вследствие того, что участок уменьшенного диаметра, на который нанесена уплотняюш,ая масса, удален от огневого торца втулки, в оставшейся между кирпичом и копцом втулки торцовый зазор проникает металл, который, затвердевая, прочно связывает втулку и кирпич футеровки.

При выходе после нескольких плавок из строя термопары, это в значительной мере затрудняет замену устройства, которое лишь с большим трудом удается выбить внутрь конвертера. При налипании на футеровку слоя шлака значительной толщины, который играет роль теплоизолятора, металл в зазоре может полностью затвердеть и демонтаж устройства становится невозможным. Кроме того, следует подчеркнуть, что устройство подлежит замене лишь в перерыве между плавками, когда металл из конвертера спущен и футеровка с налипшим шлаком быстро охлаледается.

Все вышесказанное нередко приводит к невозможности заменить вышедшее из строя устройство, что в свою очередь препятствует в дальнейшем осуществлению непрерывного контроля за ходом плавок вплоть до остановки конвертера для ремонта футеровки, в ходе которого можно установить новый кирпич с каналом для монтажа устройства.

Отсутствие непрерывного контроля ведет к нарушению оптимального режима плавок и отрицательно сказывается на производительности конвертера и качестве выпускаемого металла.

Цель изобретения - повышение надежности контроля температуры на протял ении всего межремонтного периода работы конвертера за счет обеспечения оперативной многократной замены устройства.

Поставленная цель достигается тем, что в устройстве для измерения температуры металла в конвертере, содержащем установленную в канале футеровки конвертера втулку из огнеупорного материала, имеющую цилиндрический участок уменьшенного диаметра, на который нанесена уплотнительная терморасширяющаяся масса, участок уменьшенного диаметра примыкает к контактирующему с металлом торцу втулки и образует кольцевой уступ, стенка которого ориентирована по отношению к продольной оси втулки под углом 70-110°, предпочтительно - 90°.

Паличие указанного кольцевого выступа способствует, при смене устройства, выбиваиию затекшего в образующийся зазор металла и спекшейся уплотнительной массы, что во многом облегчает замену устройства, позволяет исключить случаи заклинивания его в канале футеровки и обеспечивает тем самым возможность ведения постоянного бесперебойного контроля температуры в ходе плавок.

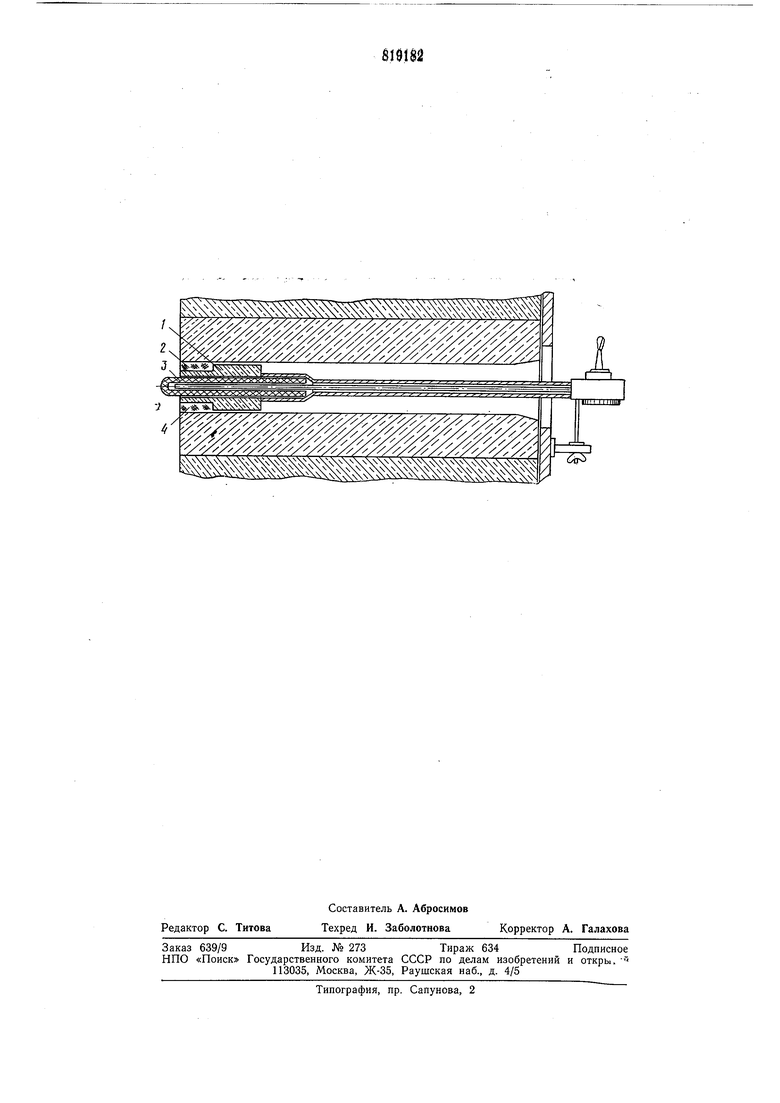

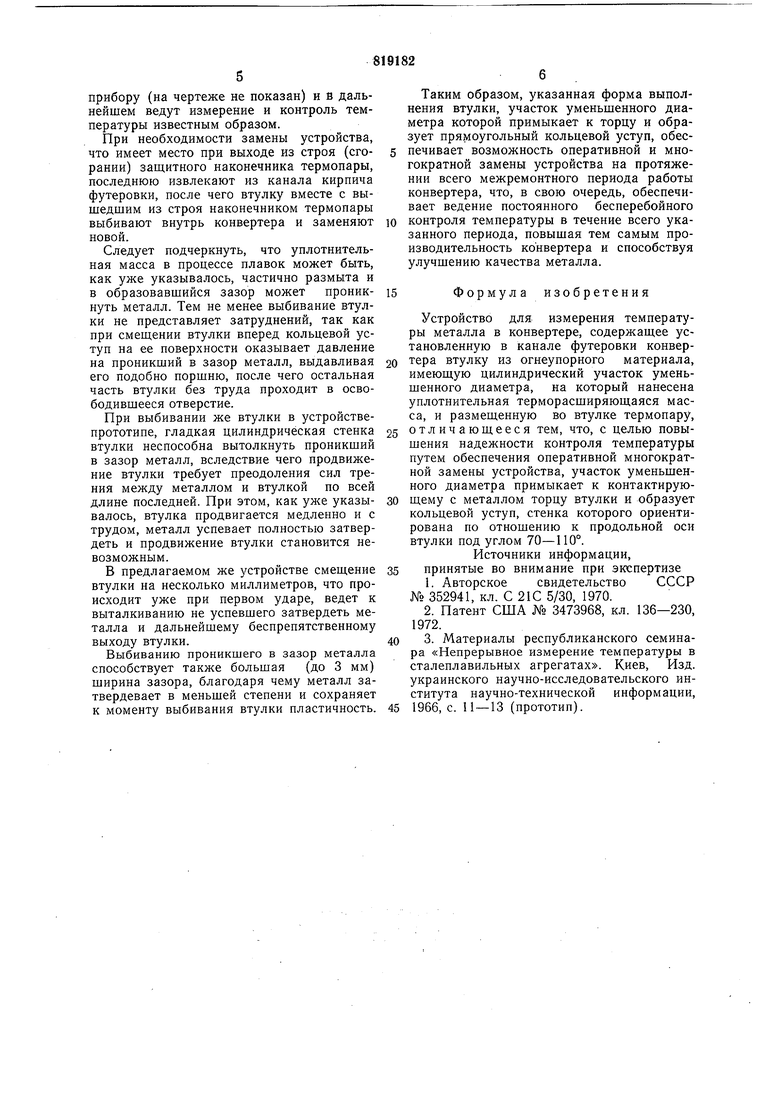

На чертеже изображено предлагаемое устройство.

Устройство содержит втулку 1, изготовленную из огнеупорного материала, например прессованного и спеченного порошка. Втулка 1 помещена в канале кирпича футеровки 2. Через втулку 1 проходит чехол термопары 3, рабочий конец которого выступает за огневую поверхность футеровки на 25-30 мм.

Конец втулки 1, обращенный к металлу,

выполнен в.виде цилиндрического участка уменьшенного диаметра, причем переход имеет форму кольцевого уступа.

Стенка уступа ориентирована, как уже указывалось, по отношению к продольной

оси втулки под углом 70-110°, предпочтительно 90°. Угол наклона стенки выбран в таких пределах, чтобы образованный уступ имел, с одной стороны, достаточную прочность кромки (уменьшаюшуюся при уменьшении угла), а с другой стороны - не способствовал бы, при своем продвижении вперед, расклиниванию уплотнительной массы и затекшего в зазор металла. Оптимальным с точки зрения изложенных требований является выполнение уступа под углом 90°. Разность диаметров втулки и уменьшенного участка составляет 4-10мм, предпочтительно 6 мм. Длина участка уменьшенного диаметра может составлять

от 30 до 50 мм, предпочтительно 40 мм. На участок уменьшенного диаметра нанесена уплотнительная огнеупорная терморасширяющаяся масса 4 на основе нитрада бора (15-25%), алюмофосфатной связки (10-

20%) и электрокорундового порошка (остальное).

На поверхности терморасширяющейся массы предусмотрен слой неспекаемого материала, например графитового порошка

(на чертеже не показап).

Длина участка уменьшенного диаметра и разность диаметров выбираются исходя из того, чтобы, с одной стороны, обеспечить наличие в зазоре уплотняющей массы при

частичном вымывании последней в процессе плавок, а с другой стороны, предотвратить полное затвердевание затекшего в образовавшуюся полость металла, который затвердевает тем быстрее, чем уже зазор

между втулкой и кирпичом футеровки.

При установке устройства втулку с нанесенной массой вводят в канал кирпича футеровки таким образом, что ее передний торец устанавливается в плоскости огневой

поверхности кирпича. По мере прогрева уплотнительная масса расширяется, спекается и образует плотное уплотнительное кольцо, частично выступающее над плоскостью футеровки. Термопару, заключенную

во втулке, подключают к регулирующему

прибору (на чертеже не показан) и в дальнейшем ведут измерение и контроль температуры известным образом.

При необходимости замены устройства, что имеет место при выходе из строя (сгорании) защитного наконечника термопары, последнюю извлекают из канала кирпича футеровки, после чего втулку вместе с вышедшим из строя наконечником термопары выбивают внутрь конвертера и заменяют новой.

Следует подчеркнуть, что уплотнительная масса в процессе плавок может быть, как уже указывалось, частично размыта и в образовавшийся зазор может проникнуть металл. Тем не менее выбивание втулки не представляет затруднений, так как при смеш,ении втулки вперед кольцевой уступ на ее поверхности оказывает давление на проникший в зазор металл, выдавливая его подобно поршню, после чего остальная часть втулки без труда проходит в освободившееся отверстие.

При выбивании же втулки в устройствепрототипе, гладкая цилиндрическая стенка втулки неспособна вытолкнуть проникший в зазор металл, вследствие чего продвижение втулки требует преодоления сил трения между металлом и втулкой по всей длине последней. При этом, как уже указывалось, втулка продвигается медленно и с трудом, металл успевает полностью затвердеть и продвижение втулки становится невозможным.

В предлагаемом же устройстве смешение втулки на несколько миллиметров, что происходит уже при первом ударе, ведет к выталкиванию не успевшего затвердеть металла и дальнейшему беспрепятственному выходу втулки.

Выбиванию проникшего в зазор металла способствует также большая (до 3 мм) ширина зазора, благодаря чему металл затвердевает в меньшей степени и сохраняет к моменту выбивания втулки пластичность.

Таким образом, указанная форма выполнения втулки, участок уменьшенного диаметра которой примыкает к торцу и образует прямоугольный кольцевой уступ, обеспечивает возможность оперативной и многократной замены устройства на протяжении всего межремонтного периода работы конвертера, что, в свою очередь, обеспечивает ведение постоянного бесперебойного

контроля температуры в течение всего указанного периода, повышая тем самым производительность конвертера и способствуя улучшению качества металла.

Формула изобретения

Устройство для измерения температуры металла в конвертере, содержашее установленную в канале футеровки конвертера втулку из огнеупорного материала, имеющую цилиндрический участок уменьшенного диаметра, на который нанесена уплотнительная терморасширяющаяся масса, и размешенную во втулке термопару,

отличающееся тем, что, с целью повышения надежности контроля температуры путем обеспечения оперативной многократной замены устройства, участок уменьшенного диаметра примыкает к контактирующему с металлом торцу втулки и образует кольцевой уступ, стенка которого ориентирована по отношению к продольной оси втулки под углом 70-110°.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 352941, кл. С 21С 5/30, 1970.

2.Патент США № 3473968, кл. 136-230, 1972.

3. Материалы республиканского семинара «Непрерывное измерение температуры в сталеплавильных агрегатах. Киев, Изд. украинского научно-исследовательского института научно-технической информации,

1966, с. 11 - 13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ЗАЩИТНОГО ЧЕХЛА ТЕРМОПАРЫ В ПЛАВИЛЬНОМ АГРЕГАТЕ | 1970 |

|

SU263935A1 |

| ФУТЕРОВКА СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА | 2005 |

|

RU2291902C2 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

| Способ горячего ремонта футеровки конвертора в процессе его эксплуатации | 1989 |

|

SU1708866A1 |

| Устройство для продувки металла, сменный блок для установки в устройство для продувки металла и закрывающий элемент для закрытия канала устройства для продувки металла | 1988 |

|

SU1753950A3 |

| Устройство автоматического контроля температуры металла в конвертере | 1976 |

|

SU603856A1 |

| Устройство для непрерывного измерения температуры металла в конвертере | 1976 |

|

SU560147A1 |

| КОНСТРУКЦИЯ СТЕНЫ ИЗ ОГНЕУПОРНОГО КИРПИЧА | 1998 |

|

RU2175982C2 |

| Устройство для определения содержания углерода в жидком металле | 1981 |

|

SU960269A1 |

| УСТРОЙСТВО для УСТАНОВКИ ЗАЩИТНОГО ЧЕХЛА ТЕРМОПАРЫ В ФУТЕРОВКУ КОНВЕРТЕРА | 1969 |

|

SU240723A1 |

Авторы

Даты

1981-04-07—Публикация

1979-02-05—Подача