Изобретение относится к области черной металлургии, в частности к способам футеровки сталеплавильных агрегатов.

Известна футеровка кислородного конвертера, арматурный слой которой выполнен из обожженного магнезитового кирпича, рабочий слой сталевыпускного отверстия - обожженными блоками из плавленного магнезита, а рабочий слой горловины, всей цилиндрической части и днища - из смолопропитанного обожженного магнезитового кирпича /1/.

Однако износ футеровки цилиндрической части конвертера происходит неравномерно. Так, завалочная сторона является одной из наиболее изнашиваемых частей футеровки. Выложенная из пластичных смолосвязанных основных огнеупоров, которые имеют невысокую механическую прочность, она подвержена значительным термическим ударам.

В целом износ футеровки в кислородном конвертере имеет сложный характер и зависит как от качества огнеупорных изделий, так и технологических параметров плавки (шлаковый, температурный и дутьевой режимы), механического воздействия шихтовых материалов, отходящих газов и т.д. Повышенный износ футеровки кислородного конвертера приводит к изменению геометрии рабочего пространства агрегата, что обусловливает соответствующее изменение гидродинамики ванны и технологических параметров процесса.

Обычно усовершенствование футеровки кислородного конвертера заключается в утолщении наиболее изнашиваемых участков, придании кладке большей прочности и плотности. Однако при увеличении толщины футеровки происходит уменьшение удельного объема агрегата, что приводит к изменению технологического режима плавки. При этом наблюдается сокращение срока службы рабочего слоя цилиндрической части кладки агрегата из-за ограниченной конструктивной прочности такой футеровки в условиях воздействия резких термических ударов и сотрясений при загрузке тяжеловесного лома.

Известна футеровка агрегата, рабочий слой огнеупорной кладки нижней части и днища которой выложен уступами с чередованием рядов с выступающими и невыступающими кирпичами, а также с чередованием выступающих и невыступающих кирпичей в каждом ряду /2/.

Известная футеровка агрегата при выполнении своей основной задачи - обеспечении высокой рафинирующей и десульфурирующей способности вакуумной обработки, позволяет сохранить и конструктивную прочность огнеупорной кладки.

К недостаткам известной футеровки относится низкая стойкость огнеупорной кладки, обусловленная увеличением удельной поверхности контакта металла с футеровкой и механическим действием циркулирующего в агрегате расплава.

Наиболее близким техническим решением является способ футеровки кислородного конвертера, рабочий слой цилиндрической части которой со стороны обеих цапф по 1/8 длины окружности от оси каждой цапфы выложен смолопропитанным обожженным магнезитовым кирпичом с содержанием окиси магния не менее 95%, а остальные участки цилиндрической части футеровки - из смолосвязанных основных огнеупоров.

Применение высокопрочных смолопропитанных обожженных магнезитовых огнеупоров в наиболее изнашиваемых участках футеровки в районе цапф позволяет повысить механическую прочность футеровки, а выполнение остальной части ее из более пластичных смолосвязанных основных огнеупоров - компенсировать последствия тепловых деформаций.

Однако известный способ имеет ряд недостатков, и прежде всего низкую равностойкость различных участков футеровки в течение кампании. Так завалочная сторона цилиндрической части футеровки, выполненная из смолосвязанных основных огнеупоров, разрушается не только механически при загрузке скрапа, но подвержена абразивному износу от холодного лома и горячего чугуна.

Область рабочего слоя футеровки, прилегающего к сталевыпускному отверстию, находится в чрезвычайно жестком тепловом режиме: во время выпуска плавки рабочая поверхность кладки нагревается от 400-700o до 1590-1680oC и подвергается истирающему воздействию жидкого металла и шлака, что характерно в общем и для всего сектора цилиндрической части рабочего слоя футеровки со стороны слива. В связи с этим важно, чтобы футеровка этой части была устойчива против шлаковой коррозии и протекающей при высокой температуре реакции между магнезитом и углеродом.

Наконец, широко используемые для горячего ремонта футеровки конвертеров технологии нанесения шлакового гарнисажа на внутренние стенки конвертера также не решают полностью проблем сокращения удельного расхода огнеупоров и повышения длительности кампании из-за плохого прилипания и сползания неуспевшего затвердеть шлака, что приводит к уменьшению толщины гарнисажного слоя в наиболее изнашиваемых участках футеровки в районе цапф, формируя его утолщение на цилиндрической части футеровки, прилегающей к днищу.

Задачей изобретения является сокращение удельного расхода огнеупоров за счет увеличения стойкости футеровки.

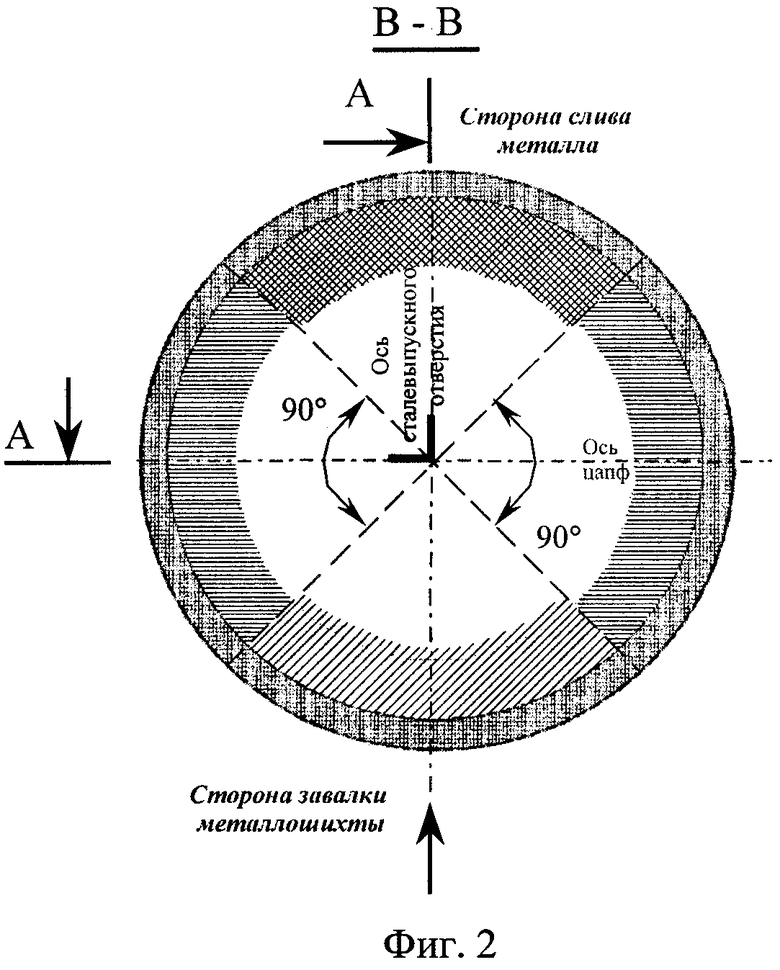

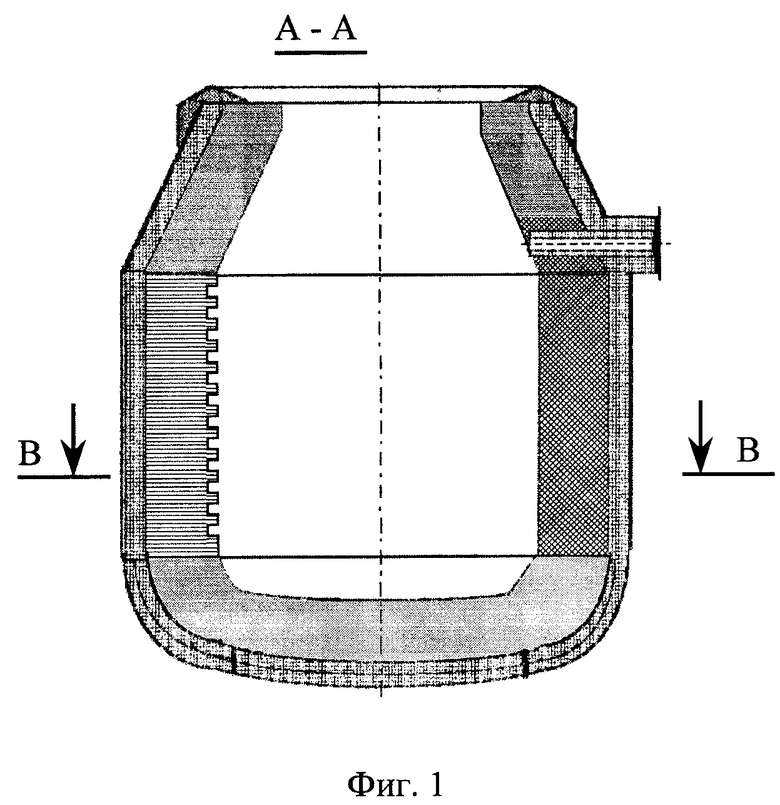

Задача решается следующим образом. В способе футеровки кислородного конвертера, включающем дифференцированное выкладывание огнеупорами по толщине и свойствам рабочего слоя сталевыпускного отверстия и цилиндрической части секторами со стороны обеих цапф по 1/8 длины окружности от оси каждой цапфы, согласно изобретению, сектора цилиндрической части со стороны цапф выкладывают уступами с чередованием колец высотой 15-17% и толщиной 90-95% от первоначальной максимальной толщины кладки в зоне цапф соответственно, при этом выступающие кольца футеруют огнеупорами со степенью шлакоустойчивости на 8-12% выше степени шлакоустойчивости огнеупоров невыступающих колец, а рабочий слой, прилегающий к сталевыпускному отверстию, по 1/12 длины окружности от его оси выкладывают к горловине конвертера высотой 2-3 и к днищу 3-4 диаметра канала сталевыпускного отверстия огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой. Изобретение поясняется чертежом (фиг.1,2).

Сектор цилиндрической части со стороны загрузки металлошихты футеруют огнеупорами с устойчивостью к ударным нагрузкам, а сектор цилиндрической части со стороны слива металла футеруют огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой на 8-12% ниже указанной устойчивости огнеупоров рабочего слоя, прилегающего к сталевыпускному отверстию.

Технический результат, достигаемый предлагаемым способом футеровки кислородного конвертера, заключается в том, что цилиндрическую часть рабочего слоя кладки выполняют дифференцированно по толщине и свойствам огнеупоров, обеспечивая тем самым вертикальное и горизонтальное зонирование кладки в соответствии с условиями эксплуатации и экономической эффективностью для достижения равностойкости огнеупорной кладки. При таком способе кладки, когда в конце кампании остаточная толщина по всему кожуху одинакова, достигается наибольший эффект по снижению удельного расхода огнеупоров.

Необходимо подчеркнуть, что футеровка цилиндрической части разрушается преимущественно в результате химического взаимодействия с бурлящим шлаком, нагретым до высокой температуры, с последующим смыванием прореагировавшего рабочего слоя газовым потоком, металлом и шлаком. Служба огнеупоров при этом усложняется значительными термическими ударами и воздействием переменной газовой среды. Завалочная сторона футеровки также разрушается механически при загрузке скрапа и чугуна.

Отмеченное различие в условиях службы отдельных участков футеровки вызывает неравномерность ее износа. В большинстве случаев наибольший износ наблюдается в районе цапф на уровне шлакового пояса и загрузочной стороны. Интенсивно разрушается также рабочий слой футеровки, прилегающий к сталевыпускному отверстию.

Сектора цилиндрической части со стороны цапф по 1/8 длины окружности от оси каждой цапфы необходимо выкладывать огнеупорами разной длины - уступами с чередованием колец высотой 15-17% и толщиной 90-95% от первоначальной максимальной толщины кладки в зоне цапф соответственно, при этом одно кольцо должно иметь меньшую толщину, следующее кольцо - большую толщину. Такое чередование колец по всей высоте цилиндрической части позволит создать благоприятные условия для удержания и формирования защитного шлакового гарнисажа на поверхности огнеупорной кладки в зоне цапф и увеличения стойкости футеровки.

Учитывая энергичные циркуляционные потоки расплава при продувке конвертерной ванны, выставлять кирпич, выкладывая кольца высотой более 17% и толщиной менее 90% от первоначальной максимальной толщины кладки в зоне цапф нецелесообразно из-за опасности скалывания или всплывания кирпича, что приводит к уменьшению стойкости футеровки и увеличению удельного расхода огнеупоров. При этом уменьшение высоты выступающей части кладки менее 15% и увеличение толщины кольца более 95% от первоначальной максимальной толщины кладки в зоне цапф заметно снижает удельную поверхность контакта частиц шлакового расплава с огнеупорной кладкой при нанесении шлакового гарнисажа на футеровку конвертера потоком нейтрального газа, и они быстро смываются в ходе операции, что снижает в целом эффективность процесса, приводит к сокращению длительности кампании и увеличению удельного расхода огнеупорных материалов.

Выкладывание выступающих колец огнеупорами со степенью шлакоустойчивости на 8-12% выше шлакоустойчивости огнеупоров невыступающих колец позволяет сохранить геометрию кладки в течение всей кампании конвертера и обеспечить равномерное нанесение шлакового гарнисажа на футеровку агрегата, что защищает ее от воздействия агрессивной среды. Превышение шлакоустойчивости огнеупорных изделий, используемых для выкладывания выступающих колец, менее чем на 8% по сравнению со шлакоустойчивостью огнеупорных изделий, используемых для выкладывания невыступающих колец, приводит к повышенному износу огнеупоров выступающих колец, нарушению геометрии кладки, снижению эффективности нанесения шлакового гарнисажа, сокращению стойкости футеровки и, наконец, увеличению удельного расхода огнеупоров. Превышение шлакоустойчивости огнеупорных изделий, используемых для выкладывания выступающих колец, более чем на 12% по сравнению со шлакоустойчивостью огнеупорных изделий, используемых для выкладывания невыступающих колец, приводит к повышенному износу огнеупоров невыступающих колец, и, следовательно, нарушению геометрии кладки, снижению эффективности нанесения шлакового гарнисажа, уменьшению стойкости футеровки и, соответственно, увеличению удельного расхода огнеупоров.

Выкладывание рабочего слоя футеровки, прилегающего к сталевыпускному отверстию, по 1/12 длины окружности от его оси к горловине конвертеpa высотой 2-3 и к днищу 3-4 диаметра канала сталевыпускного отверстия огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой позволяет этому участку огнеупорной кладки противостоять истирающему воздействию жидкого металла и шлака. При этом обеспечивается высокая равностойкость различных участков футеровки в течение кампании, увеличивается стойкость футеровки в целом, снижается удельный расход огнеупоров.

Размеры рабочего слоя футеровки, прилегающего к сталевыпускному отверстию, ограничены 1/12 длины окружности от его оси и высотой к горловине конвертера 2-3, а к днищу 3-4 диаметра канала сталевыпускного отверстия. Превышение размеров рабочего слоя футеровки, прилегающего к сталевыпускному отверстию и выложенного огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой, более 1/12 длины окружности от его оси и высотой к горловине конвертера более 3, а к днищу более 4 диаметров канала сталевыпускного отверстия нецелесообразно, так как при этом нарушается дифференцированное зонирование кладки по свойствам огнеупоров в соответствии с условиями эксплуатации. При таком способе кладки не обеспечивается равностойкость огнеупорной футеровки, наблюдается повышенный удельный расход огнеупоров.

Уменьшение размеров рабочего слоя футеровки, прилегающего к сталевыпускному отверстию и выложенного огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой, менее 1/12 длины окружности от его оси и высотой к горловине конвертера менее 2, а к днищу менее 3 диаметров канала сталевыпускного отверстия приводит к повышенному износу конической и цилиндрической части рабочего слоя огнеупорной кладки со стороны слива, снижению стойкости футеровки агрегата в целом и, соответственно, увеличению удельного расхода огнеупорных материалов.

Сектор со стороны загрузки металлошихты футеруют огнеупорами с устойчивостью к ударным нагрузкам, что позволяет предотвратить механическое разрушение футеровки при загрузке лома и абразивный износ от холодного лома и горячего чугуна. При этом обеспечивается равностойкость всех участков рабочего слоя цилиндрической части футеровки конвертера.

Применение огнеупорных изделий, не отличающихся устойчивостью к ударным нагрузкам, для выкладывания рабочего слоя цилиндрической части футеровки конвертера со стороны загрузки металлошихты, приводит к его повышенному износу. При этом наблюдается неравномерный износ футеровки, не обеспечивается равностойкость всех участков рабочего слоя цилиндрической части футеровки агрегата, снижается в целом стойкость футеровки и увеличивается удельный расход огнеупоров.

Выкладывание сектора со стороны слива металла огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой на 8-12% ниже указанной устойчивости огнеупоров рабочего слоя, прилегающего к сталевыпускному отверстию, позволяет противостоять истирающему воздействию металла и шлака и обеспечить при этом высокую стойкость сектора цилиндрической части рабочего слоя футеровки со стороны слива, а также высокую равностойкость отдельных участков футеровки в течение кампании, что обуславливает в целом увеличение стойкости футеровки и, соответственно, снижение удельного расхода огнеупоров.

Выкладывание сектора со стороны слива металла огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой менее чем на 8% ниже указанной устойчивости огнеупоров рабочего слоя, прилегающего к сталевыпускному отверстию, приводит к повышенному износу рабочего слоя футеровки, прилегающей к сталевыпускному отверстию, и увеличению удельного расхода огнеупорных материалов для горячих ремонтов.

Выкладывание сектора со стороны слива металла огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой более чем на 12% ниже указанной устойчивости огнеупоров рабочего слоя, прилегающего к сталевыпускному отверстию, приведет к повышенному износу рабочего слоя цилиндрической части футеровки со стороны слива и нарушению равностойкости огнеупорной кладки и увеличению удельного расхода огнеупорных материалов.

Пример. 350-т кислородный конвертер, арматурный слой футеровки которого выполнен из обожженного магнезитового кирпича, рабочий слой ее цилиндрической части со стороны цапф футеруют клиновым кирпичом, обеспечивающим высоту кольца 150 мм (16,3% от первоначальной максимальной толщины кладки в зоне цапф), а толщину 920 мм и 850 мм (92,4% от первоначальной максимальной толщины кладки в зоне цапф), соответственно. Для колец толщиной 920 мм используют кирпич периклазоуглеродистый на основе плавленного периклаза (ПУПК-8) со следующими свойствами:

Массовая доля MgO,% - Более 90,5

Массовая доля С,% - В пределах 8-15

Плотность кажущаяся, г/см3 - Не менее 2,75

Прочность при сжатии, не менее, Н/мм2 - 35

Пористость открытая, % - Не более 9

Кольца толщиной 850 мм выполняют из периклазоуглеродистого кирпича на основе спеченного периклаза (ПУСК) со следующими свойствами:

Массовая доля MgO,% - Не менее 92

Массовая доля С,% - В пределах 8-12

Плотность кажущаяся, г/см3 - Не менее 2,90

Прочность при сжатии, Н/мм2 - 25

Пористость открытая, % - Не более 8,5

При этом разница в степени шлакоустойчивости колец толщиной 920 мм и 850 мм составляла 10%.

Рабочий слой футеровки, прилегающий к сталевыпускному отверстию, по 1/12 длины окружности от его оси выкладывают к горловине конвертера высотой 3, а к днищу 4 диаметра канала сталевыпускного отверстия периклазоуглеродистым огнеупорным кирпичом на основе плавленного периклаза (ПУПК-6), который характеризуется устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой и следующими свойствами:

Массовая доля MgO,% - Не менее 92,5

Массовая доля С,% - В пределах 6-10

Плотность кажущаяся,г/см3 - Не менее 2,80

Прочность при сжатии,

Н/мм2 - Не менее 40

Пористость открытая, % - Не более 8

Сектор со стороны загрузки металлошихты футеруют периклазоуглеродистым огнеупорным кирпичом на основе плавленного периклаза, который характеризуется устойчивостью к ударным нагрузкам (ПУПК-6). Основные характеристики ПУПК-6 приведены выше.

Сектор со стороны слива металла футеруют периклазоуглеродистым огнеупорным кирпичом на основе плавленного периклаза (ПУПК-8), который характеризуется устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой на 10% ниже, чем ПУПК-6, которым выложен рабочий слой футеровки, прилегающий к сталевыпускному отверстию. Основные характеристики ПУПК-8 приведены выше.

Заявляемый способ футеровки кислородного конвертера применим в кислородно-конвертерном производстве и может быть использован для футеровки агрегатов конвертерного типа.

Источники информации

1. Чиграй И.Д., Кудрина А.П. Огнеупоры для производства стали в конвертерах. - М.: Металлургия, 1982. - 160 с.

2. A.с. СССР 960271, С 21 С 5/44, 1982 г.

3. А.с. СССР 461125, C 21 C 5/44, 1975 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2021 |

|

RU2758600C1 |

| ФУТЕРОВКА СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА | 2005 |

|

RU2291902C2 |

| КЛАДКА СТЫКА ФУТЕРОВКИ КОНВЕРТЕРА | 2016 |

|

RU2642995C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА | 1999 |

|

RU2170269C2 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2004 |

|

RU2255982C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1995 |

|

RU2094475C1 |

| Футеровка нижней части конвертера с отъемным днищем | 2018 |

|

RU2722949C2 |

| Способ футеровки вакуумной камеры | 1981 |

|

SU960271A1 |

Изобретение относится к области черной металлургии, в частности к способам футеровки кислородного конвертера (KK). Футеровку КК выполняют с дифференцированным выкладыванием огнеупорами по толщине и свойствам рабочего слоя, прилегающего к сталевыпускному отверстию, и цилиндрической части (ЦЧ) - секторами со стороны обеих цапф по 1/8 длины окружности от оси каждой цапфы. ЦЧ со стороны цапф выкладывают уступами с чередованием колец высотой 15-17% и толщиной 90-95% от первоначальной максимальной толщины кладки в зоне цапф соответственно. Выступающие кольца футеруют огнеупорами со степенью шлакоустойчивости (СШУ) на 8-12% выше СШУ огнеупоров невыступающих колец. Рабочий слой, прилегающий к сталевыпускному отверстию, по 1/2 длины окружности от его оси выкладывают к горловине конвертера высотой 2-3 и к днищу - 3-4 диаметра канала сталевыпускного отверстия огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой. Сектор со стороны загрузки металлошихты футеруют огнеупорами с устойчивостью к ударным нагрузкам, сектор со стороны слива металла - огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой на 8-12% ниже указанной устойчивости огнеупоров рабочего слоя, прилегающего к сталевыпускному отверстию. Технический результат заключается в снижении удельного расхода огнеупоров за счет увеличения стойкости футеровки. 2 з.п.ф-лы, 2 ил.

| Футеровка сталеплавильного конвертера | 1973 |

|

SU461125A1 |

| Способ футеровки вакуумной камеры | 1981 |

|

SU960271A1 |

| СПОСОБ КЛАДКИ ОГНЕУПОРНОЙ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ РЕЗЕРВУАРОВ С НАКЛОННЫМИ ИЛИ КОНИЧЕСКИМИ УЧАСТКАМИ СТЕНОК И ОГНЕУПОРНЫЙ КЛИНОВЫЙ КИРПИЧ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

RU2098731C1 |

| Закрытая форсунка для бескомпрессорного дизеля | 1949 |

|

SU83138A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4343459, 10.08.1982 | |||

| ЧИГРАЙ И.Д | |||

| и др | |||

| Огнеупоры для производства стали в конвертерах | |||

| - М.: Металлургия, 1982, с.160. | |||

Авторы

Даты

2001-04-10—Публикация

2000-03-28—Подача