1Изобретение относится к способам упрочняющей обработки металлов.

Известен способ упрочнения немагнитных аустенитных сталей и сплавов, по которому необходимый комплекс их свойств достирается сочетанием высокотемпературной деформации и старения в интервале дестабилизации аустенита 1.

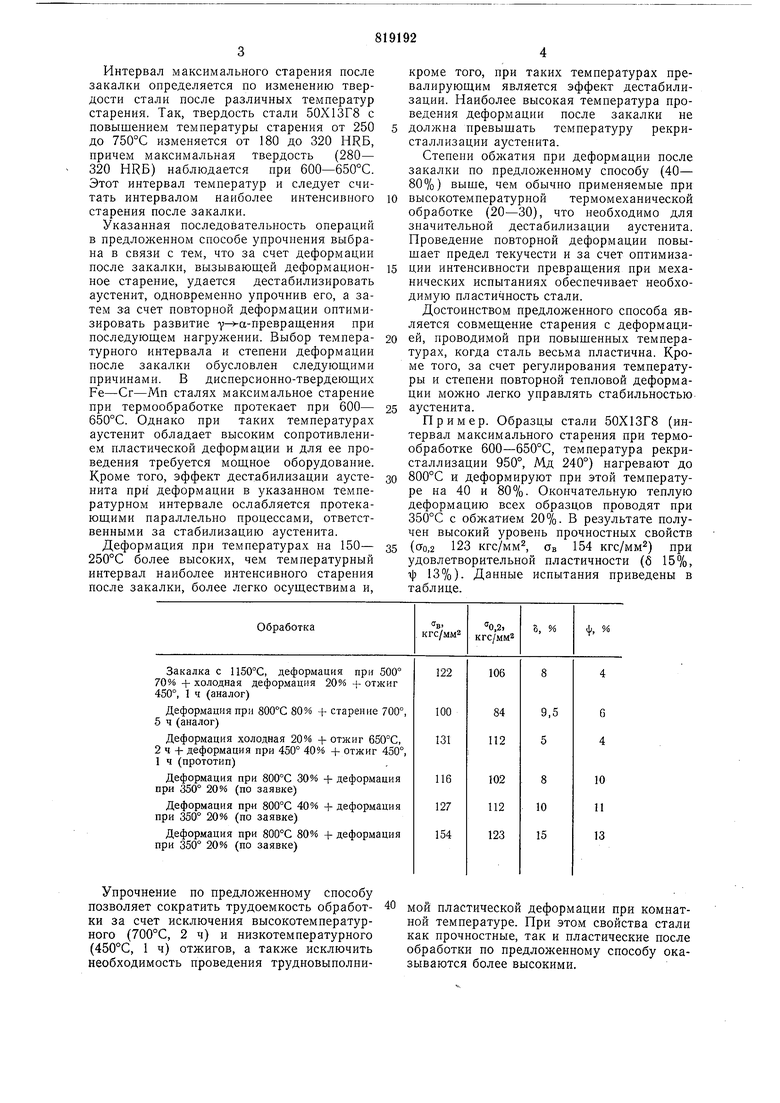

Этот способ весьма трудоемок, так как включает длительное старение (до 8ч). Кроме того, обработка по этому способу Fe-Сг-Мп сталей, содержащих до 0,5% С, приводит к резкой дестабилизации аустенита (выше оптимальной) и образованию выделений по границам зерен, вследствие чего и пластические и прочностные характеристики снижаются (см. таблицу).

Известен способ упрочнения Fe-Сг-Ni- Mo сталей, включающий закалку от 1100- 1150°С и теплый наклеп при 400-600°, обеспечивающие этим сталям высокие свойства 2. Роль теплой деформации состоит в .дестабилизации аустенита по отношению к мартенситному превращению при иагружении в процессе испытаний механических свойств. Релаксация пиковых напряжений в наклепанном аустените, вызванная мартенситным превращением, обеспечивает сочетание высокой прочности и пластичности.,

В Fe-Сг-Мп сталях аналогичная деформация стабилизирует аустенит. Применение известного способа для Fe-Сг-Мп сталей с повышенной стабильностью аустенита приводит к получению низкой пластичности, что является результатом отсутствия превращения при нагружении.

Известен способ упрочнения дисперсионно-твердеющих Fe-Сг-Мп сталей с повышенной стабильностью аустенита, включающий закалку, деформацию, повторную деформацию, проводимую выше температуры Mg, но па 200-400С ниже температурного интервала максимального старения после закалки 3.

Иедостатками этого способа являются значительная длительность процесса обработки, определяемая необходимостью проведения последеформационного старения, а также трудность выполнения холодной пластической деформации.

Целью изобретения является уменьшение трудоемкости способа и получение высокой прочности при сохранении пластичности.

Для достижения цели после закалки проводят деформацию со степенями от 40 до 80% при температурах на 150-250°С выше интервала максимального старения после закалки, но ниже температуры рекристаллизации.

Интервал максимального старения после закалки определяется по изменению твердости стали после различных температур старения. Так, твердость сталн 50X1ЗГ8 с повышением температуры старения от 250 до 750°С изменяется от 180 до 320 HRB, причем максимальная твердость (280- 320 HRB) наблюдается при 600-650°С. Этот интервал температур и следует считать интервалом наиболее интенсивного старения после закалки.

Указанная последовательность операций в предложенном способе упрочнения выбрана в связи с тем, что за счет деформации после закалки, вызывающей деформационное старение, удается дестабилизировать аустенит, одновременно упрочнив его, а затем За счет повторной деформации оптимизировать развитие 7 аПревраш,ения при последующем нагружении. Выбор температурного интервала и степени деформации после закалки обусловлен следующими причинами. В дисперсионно-твердеющих Fe-Сг-Мп сталях максимальное старение при термообработке протекает при 600- 650°С. Однако при таких температурах аустенит обладает высоким сопротивлением пластической деформации и для ее проведения требуется мощное оборудование. Кроме того, эффект дестабилизации аустенита при деформации в указанном температурном интервале ослабляется протекающими параллельно процессами, ответственными за стабилизацию аустенита.

Деформация при температурах на 150- 250°С более высоких, чем температурный интервал наиболее интенсивного старения после закалки, более легко осуществима и.

кроме того, при таких температурах превалирующим является эффект дестабилизации. Наиболее высокая температура проведения деформации после закалки не

должна превышать температуру рекристаллизации аустенита.

Степени обжатия при деформации после закалки по предложенному способу (40- 80%) выше, чем обычно нрименяемые при

высокотемпературной термомеханической обработке (20-30), что необходимо для значительной дестабилизации аустенита. Проведение повторной деформации повышает предел текучести и за счет оптимизации интенсивности превращения при механических испытаниях обеспечивает необходимую пластичность стали.

Достоинством предложенного способа является совмещение старения с деформацией, проводимой при повышенных температурах, когда сталь весьма пластична. Кроме того, за счет регулирования температуры и степени повторной тепловой деформации можно легко управлять стабильностью

аустенита.

Пример. Образцы стали 50X1ЗГ8 (интервал максимального старения при термообработке 600-650°С, температура рекристаллизации 950°, Мд 240°) нагревают до

800°С и деформируют при этой температуре на 40 и 80%. Окончательную теплую деформацию всех образцов проводят при 350°С с обжатием 20%. В результате получен высокий уровень прочностных свойств

(,2 123 кгс/мм Ов 154 кгс/мм) при удовлетворительной пластичности (б 15%, ф 13%). Данные испытания приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| Способ упрочнения аустенитных дисперсионно-твердеющих сталей | 1976 |

|

SU567758A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ термомеханической обработки мартенситностареющих сталей | 1979 |

|

SU894001A1 |

| Способ обработки спирально-шовных двухслойных труб | 1976 |

|

SU715632A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

Упрочнение по предложенному способу позволяет сократить трудоемкость обработ-40 ки за счет исключения высокотемпературного (700°С, 2 ч) и низкотемпературного (450°С, 1 ч) отжигов, а также исключить необходимость проведения трудновыполнимой пластической деформации при комнатной температуре. При этом свойства стали как прочностные, так и пластические после обработки по предложенному способу оказываются более высокими.

Формула изобретения

Способ упрочнения аустенитных дисперсионно-твердеющих сталей преимущественно на Fe-Сг-Мп основе с повышенной стабильностью аустенита, включающий закалку, деформацию, повторную деформацию, проводимую выше температуры Mg, но на 200-400°С ниже температурного интервала максимального старения после закалки, отличающийся тем, что, с целью уменьшения трудоемкости и получения высокой прочности при сохранении пластичности, деформацию после закалки проводят со степенью 40-80% при температурах на 150-250° выше интервала максимального старения после закалки, но ниже температуры рекристаллизации.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-07—Публикация

1979-05-25—Подача