(54) СПОСОБ ОБРАБОТКИ СПИРАЛЬНО-ШОВНЫХ ДВУХСЛОЙНЫХ

ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из низкоуглеродистой стали | 1981 |

|

SU990836A1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ | 1973 |

|

SU389152A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ПРУЖИН | 1986 |

|

SU1424350A1 |

| СТАЛЬ ДЛЯ ВЫСОКОДЕФОРМИРУЕМЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ВЫСОКОЙ СТОЙКОСТЬЮ К ДЕФОРМАЦИОННОМУ СТАРЕНИЮ И ВОДОРОДНОМУ ОХРУПЧИВАНИЮ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И СВАРНАЯ СТАЛЬНАЯ ТРУБА | 2015 |

|

RU2653031C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Способ упрочнения аустенитныхдиСпЕРСиОННОТВЕРдЕющиХ СТАлЕй | 1979 |

|

SU819192A1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

I

Изобретение относится к трубному пройз - водству и может быть использовано для упрочнения труб, изготовленных из стареющих и дисперсионно-твердеющих сталей и сплавов.

В трубопрокатном производстве для изготовления труб, применяемых в условиях интенсивного гидроабразивного износа и воздействия агрессивных сред, используются дисперсионнотвердеющиё и нержавеющие стали (например Х17Н7Ю, 4Х12Н6Г9, 45Г1ЮЗ), которые интенсивно упрочняются за счет процессов старения аустенита и мартенсита.

Известен способ изготовления сварных тёрмообработанных стальных труб, заключающийся в индукционном нагреве трубы и последующей ее закалке. Материал сварного шва труб по известному способу имеет температуру аустенизапии более низкую, чем у материала труб что позволяет упрочнить сварные швы 1. Недостатком извечного способа является то, что он неприменим для упрочнения труб из дисперсионно-твердеющих сталей, для которых необходимы операции как термической, так и пластической обработки.

Известен способ изготовления двухслойных спирально-шовных труб, включающий операции правки знакопеременным изгибом, формовки и сварки полос из низколегированных сталей 2.

Недостаток способа заключается в том, что он не может обеспечить повышение коррозионной и гидроабразивной стойкости в полосах из нержавеющих и дисперсионно-твердеющих сталей.

Цель изобретения - снижение абразивного и гидроабразивного износа и повышение коррозионной стойкости труб.

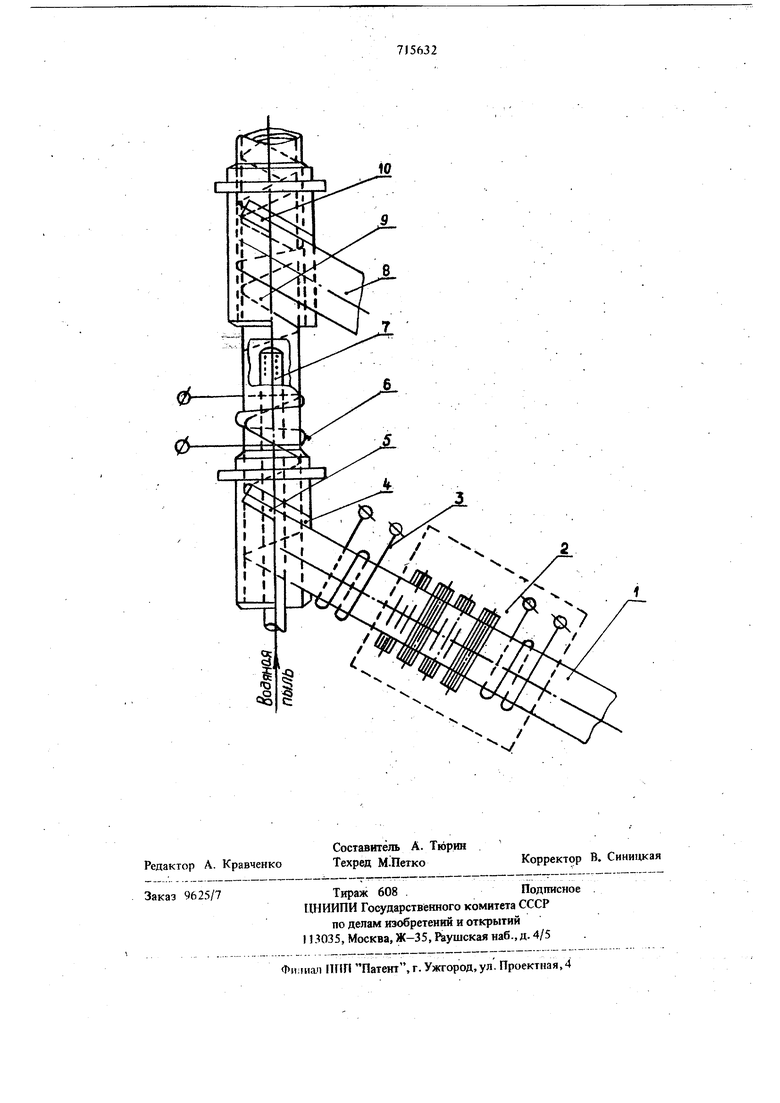

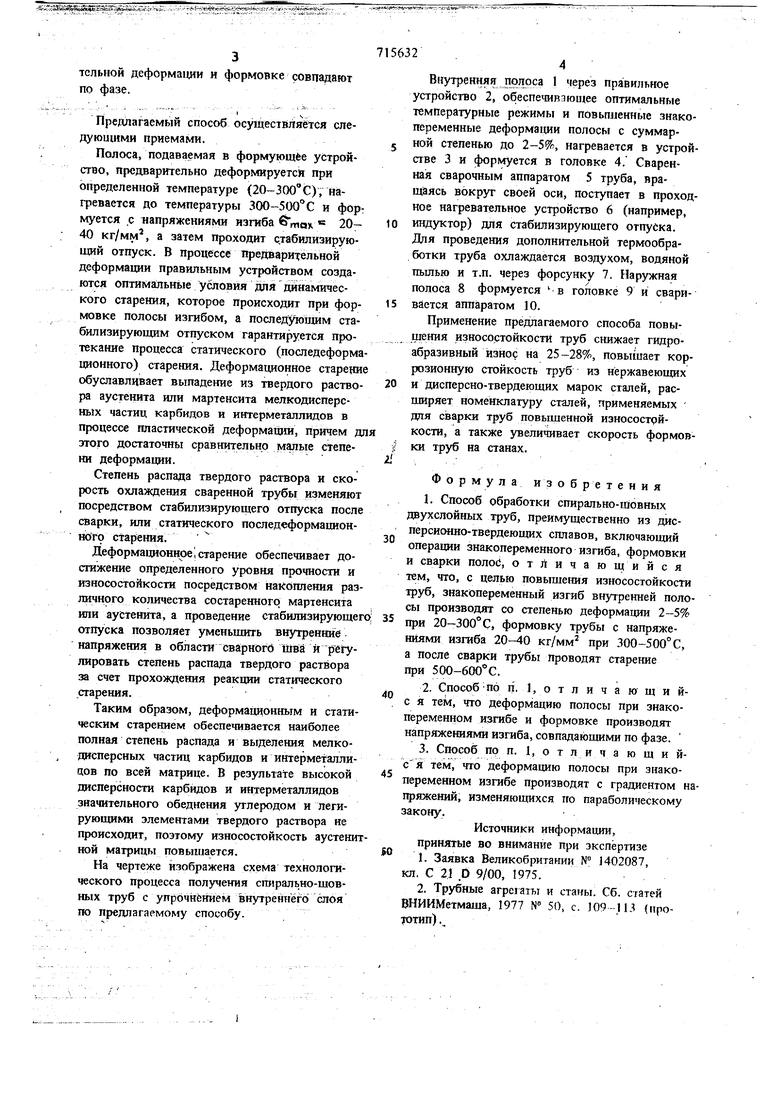

Указанная цель достигается тем, что упрочнение внутренней полосы из дисперсионно-тверде5ющего сплава производят, выполняя операции предварительной знакопеременной многократной деформации полосы в пределах 2-5% с градиентом напряжений, изменяющихся по ; параболическому закону при температуре 20-ТОО С, формовки трубы с напряжениями изгиба -20-40 кг/мм при ЗОр-500°С, а также статическое старение сваренной трубы при 500-600°С. Напряжения изгиба при предварителыюй деформации и формовке совпадают по фазе. . I. S, Предлагаемый способ осуществляется следующими приемами. Полоса, подаваемая в формующее устройство, предварительно деформируется при определенпой температуре (20-300С), нагревается до температуры 300-500° С и форт муется с напряжениями изгиба гпах 2040 кг/мм, а затем проходит стабилизирующий отпуск. В процессе предварительной деформации правильным устройством создаются оптимальные условия для динамического старения, которое происходит при формовке полосы изгибом, а последутопдам стабилизирующим отпуском гарантируется протекание процесса статического (последеформа ционного) старения. Деформационное старени обуславливает выпадение из твердого раствора аустенита или мартенсита мелкодисперсных частиц карбидов и интерметаллидов в процессе пластической деформации, причем д этого достаточны сравнительно мальхе степени деформации. Степень распада твердого раствора и скорость охлаждения сваренной трубы изменяют посредством стабилизирующего отпуска посл сварки, или статического последеформациониого старения. Деформационное старение обеспечивает достижение определенного уровня прочности и износостойкости посредством накопления раз личного количества состаренного мартенсита или аустенита, а проведение стабилизирующе отпуска позволяет уменьщить внутренние напряжения в области сварногб Шва и регулировать степень распада твердого раствора за счет прохождения реакции статического старения. Таким образом, деформационным и стати ческим старением обеспечивается наиболее полная степень распада и выделения мелкодисперсных частиц карбидов и интерметалли цов по всей матрице. В результате высокой дисперсности карбидов и интерметаллидов значительного обеднения углеродом и легирующими элементами твердого раствора не происходит, поэтому износостойкость аустени ной матрицы повышается. На чертеже изображена схема технологического процесса получения спирально-щовных труб с упрочнением внутреннего слоя по предлагаемому способу.

715632 Внутренняя полоса 1 через правильное устройство 2, обеспечивающее оптимальные температурные режимы и повьпленные знакопеременные деформации полосы с суммарной степенью до 2-5%, нагревается в устройстве 3 и формуется в головке 4. Сваренная сварочным аппаратом 5 труба, вращаясь вокруг своей оси, поступает в проходное нагревательное устройство 6 (например, индуктор) для стабилизирующего отпуска. Для проведения дополнительной термообработки труба охлаждается воздухом, водяной пылью и т.п. через форсунку 7. Наружная полоса 8 формуется -в головке 9 и сваривается аппаратом 10. Применение предлагаемого способа повыщения износостойкости труб снижает гидроабразивный износ на 25-28%, повышает коррозионную стойкость труб из нержавеющих и дисперсно-твердеющих марок сталей, расщиряет номенклатуру сталей, применяемых для сварки труб повышенной износострйкости, а также увеличивает скорость формовки труб на станах. Формула изобретения 1. Способ обработки спирально-Шовных двухслойных труб, преимущественно из дасперсионно-твердеющих сплавов, включающий операции знакопеременного изгиба, формовки и сварки полос, отличающийся тем, что, с целью повыщения износостойкости труб, знакопеременный изгиб внутренней полосы производят со степенью деформации 2-5% „ри 20-300°С. формовку трубы с напряженйями изгиба 20-40 кг/мм при 300-500° С, а после сварки трубы Проводят старение при 500-600С. 2.Способ-по п. Ь о т л и ч а ю щи йс я тем, что деформацию полосы при знакопеременном изгибе и формовке производят напряжениями изгиба, совпадающими по фазе. 3.Способ по п. 1, о т л и ч а ю щ и йся тем, что деформацию полосы при знакопеременном изгибе производят с градиентом напряжешш, изменяющихся по параболическому закону. Источники информации, принятые во внимание при экспертизе 1.Заявка Великобритании N J402087, кл. С 2.1 .0 9/00, 1975. 2.Трубные arpciatbr и станы. Сб. счатей ВНИИМетмаша, 1977 № 50, с. )09-113 (прототип) .

(Т f v

Авторы

Даты

1980-02-15—Публикация

1976-12-07—Подача