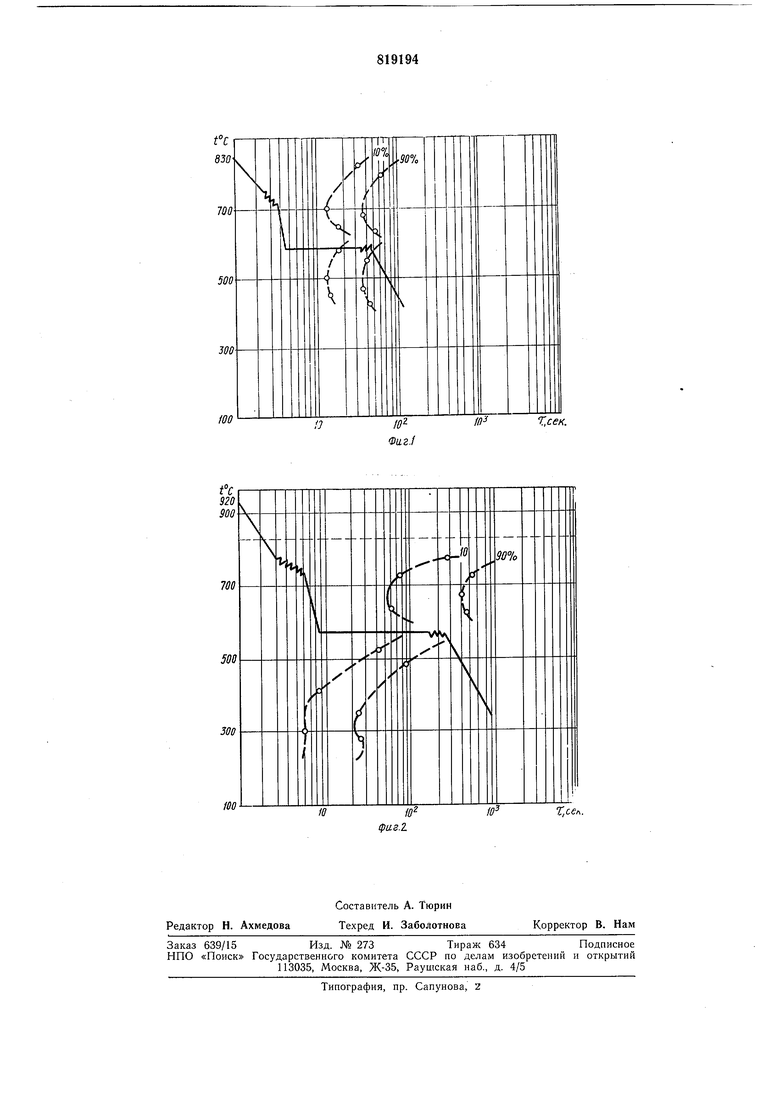

ких ч) за счет сдвига С-образных кривых изотермического превращения аустенита влево и изменения времени диффузионного раснада аустенита.

Деформация двухфазной смеси аустеНИТ+карбиды при температуре 720-750°С позволяет изменить механизм упрочнения аустенита, использовать упрочняющее влияние карбидов для накопления дефектов в аустенитной матрице, снизить сопротивление деформации за счет уменьшения его легированности, раздробить карбидные выделения. Этому же способствует и деформация в направлениях, перпендикулярных друг другу.

Изотермическая выдержка при температуре 560-580°С обеспечивает прохождение процессов отдыха и полигонизации деформированного аустенита. Это резко уменьшает уровень внутренних напряжений в штамповке или поковке, позволяет достичь равномерного распределения дефектов во всем объеме за счет протекания диффузионных процессов упорядочения структуры. Кроме этого, изотермическая выдержка перед каждым циклом пластической деформации способствует равномерному распределению температуры по всему сечению поковки или штамповки, тем самым улучшая условия формообразования. Время изотермической выдержки регулируется временем термокинетического раснада переохлажденного аустенита для данных марок сталей.

Необходимость снижения удельных усилий при каждом из циклов пластической деформации с понижением температуры деформации диктуется условиями создания оптимальной дисперсности структуры обрабатываемой стали.

Последующая деформация полигонизованного аустенита (после прохождения процесса отдыха) в температурном интервале 580-560°С при его диффузионном распаде на бейнит обеспечивает значительное увеличение плотности дислокаций и дефектов упаковки.

В результате последующего окончательного охлаждения со скоростью, обеспечивающей окончание бейнитного превращения для данных марок штамповых сталей и последующей окончательной термической обработки по стандартным режимам, проявляется эффект измельчения структуры и получения оптимальных физико-механических свойств за счет граничной наследственности.

Пример. Заготовки из стали 7X3 и 4Х2В5ФМ нагревают в индукторе до температуры 830°С и 920°С соответственно, затем подстуживают до температуры 750- 740°С и подвергают выдавливанию обратным способом или осадке во взаимно перпендикулярных направлениях за 3 удара.

После штамповки заготойку подстуживают до температуры 580-560°С. Перенос заготовок осуществляют со скоростью охлаждения между циклами 100-300°С/с для

предотвращения неконтролируемых процессов статической рекристаллизации аустенита. Время изотермического нодстуживания выбирают так, чтобы в штамповке во втором ручье происходил диффузионный распад аустенита на бейнит. Оно составляет для стали 7X3 1,1 -1,5 мин при температуре 580°С, для стали 4Х2В5ФМ 4,5-5 мин при температуре 560°С. После подстуживания заготовку переносят во второй ручей

штампа для оформления гравюры матрицы или повторного цикла деформации заготовки матрицы во взаимно перпендикулярном направлении. После штамповки во втором ручье заготовки матрицы охлаждают со

скоростью 0,33°С/с, обеспечивающей окончание бейнитного превращения.

Анализ полученных данных свидетельствует о значительном измельчении зерна аустенита указанных сталей, повышении их

прочностных и эксплуатационных характеристик и изготовленного из них инструмента. Стойкость матриц для штамповки деталей тепловозов повышена в среднем в 2,5-3 раза, трудоемкость изготовления

штампового инструмента снижена на 40%. Использование предлагаемого способа упрочнения по сравнению с существующими способами обработки обеспечивает следующие преимущества: повышение однородности структуры и расширение предела обрабатываемости штамповых сталей после термомеханического режима упрочнения перед окончательной термообработкой; увеличение эксплуатационных характеристик штамповых сталей; увеличение стойкости штампового инструмента; снижение трудоемкости штампового инструмента.

Формула изобретения

Способ упрочнения штамповых сталей, включающий нагрев, охлаждение с изотермической выдержкой, пластическую деформацию и окончательную термообработку, отличающийся тем, что, с целью повышения эксплуатационных свойств сталей и упрощения технологии обработки, пластическую деформацию производят многократно в интервале температур 720- 750°С и 560-580°С с промежуточной скоростью охлаждения 100-300°С/с, с градиентом уменьшения усилия в пределах 135-14,4 кг/мм и в перпендикулярных друг другу направлениях.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 451751, кл. С 21D 7/14, 1973.

2.Авторское свидетельство СССР № 317708, кл. С 2ID 7/14, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

| Способ термомеханической обработки биметаллических изделий | 1976 |

|

SU582305A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

Авторы

Даты

1981-04-07—Публикация

1978-04-20—Подача