Изобретение относится к области металлургии, в частности к изысканию графитицированных сталей, обладающих повышенной износостойкостью и термостойкостью и предназначено для использования при изготовлении прокатных валков. Известна сталь следующего химического состава, вес. %:

Углерод1,3-1,5

Кремний1,3-1,6

Марганец0,30,5

Медь1,2--1,5

Примеси:

Титан0,25-0,4

СераMe более 0,03

Фосфор0.035

Хром0,20

ПикельНе более 0,20

ЖелезоОстальное. П

Педостатком стали является низкая твердость - НВ-213 ед.

Наиболее близкой к описываемому

изобретению по технической сущности п

достигаемому результату является сталь

следующего химического состава, вес. %:

Углерод1,1-1,5

Марганец0,7-1,7

Кремний0,2-1,7

Титан0,005 -0,4

Хром0,05-2,0

Ванадий

0,05-0,3

Никель

0,05-1,5

Медь

0,05-1,0

Кальций

0,001-0,2 Железо

Остальное 2

Недостатком известной

стали является низкая износостойкость и термостойкость.

Указанные недостатки обусловлены недостаточно равномерным распределением графита. Графитные включения имеют значительный размер (до 70 мк).

Целью изобретения является повышение износостойкости и термостойкости.

Данная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, титан, хром, ванадий, никель, медь, кальций и железо, дополнительно содержит алюминий и цирконий при следующем соотношении компонентов, вес. %:

Углерод

1,2-1,4

Кремний 0,5-1,8

.Марганец 0,6-1,1

Титан

0,04-0,2

Хром 0,9--1,2

Вана.:и1Й 0,1-0,2

Никель 0,9-1,2

Медь 0,4-0,5

Кальций 0,003-0,1

Алюминий

0,1-0,33

Цирконий0,02--0,2

ЖелезоОстальное

Содержание циркония менее 0,02% влияния на сталь не оказывает, количество циркония более 0.2% приводит к охрупчиванию стали, затрудняется образование графита, так как цирконий является сильным карбидообразующим элементом. При содержании циркония 0,02-0,2 структура стали становится более дисперсной, измельчается зерно. За счет растворения до 0,2% циркония в феррите возрастают механические свойства стали, термостойкость и износостойкость. Кроме этого, цирконий является активным раскислителем и хороню очищает сталь.

Введение в сталь алюминия менее 0,1% влияния на свойства стали не оказывает. При содержании алюминия 0,1-0,3% наблюдается графитизирующее действие алюминия. Количество включений графита значительно возрастает, размеры включений уменьшаются. Распределение равномерное. При введении. 0,1-0,2% алюминия карбидообразующее действие 0,02-0,2% циркония не сказывается на графитообразовании. Увеличение количества алюминия более 0,3% ухудшает форму графита, наряду с шаровидным цоявляется некоторое количество цластинчатого, что приводит к ухудшению механических характеристик стали.

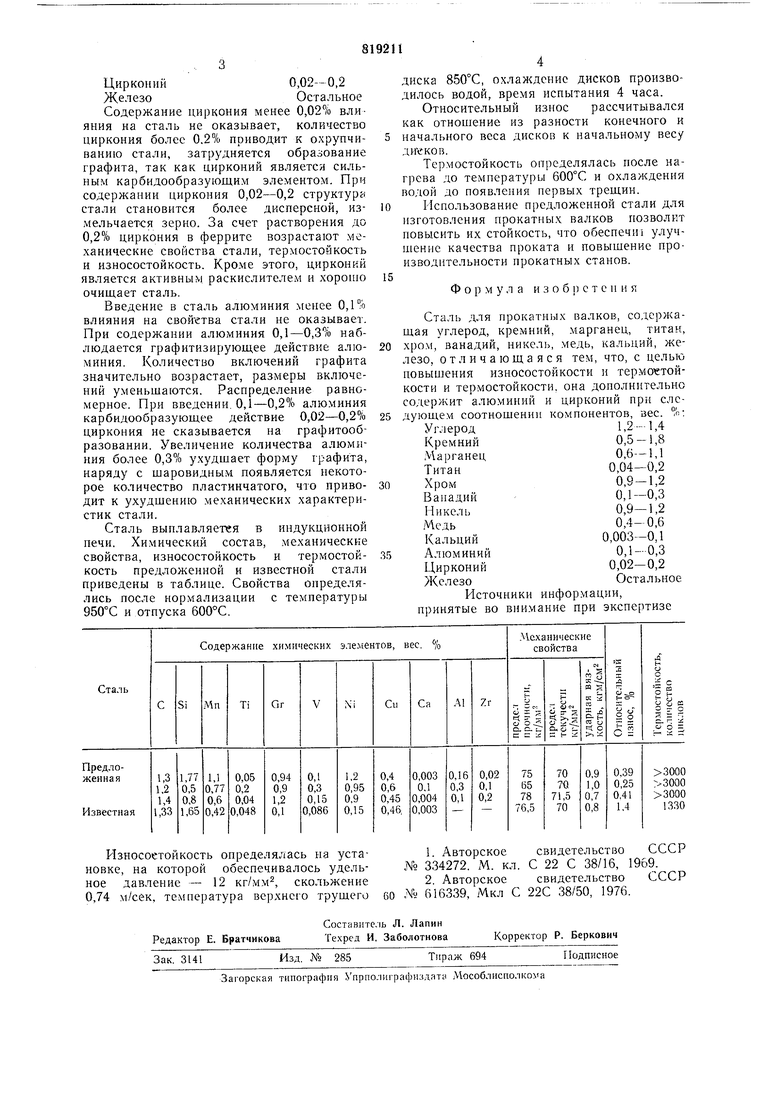

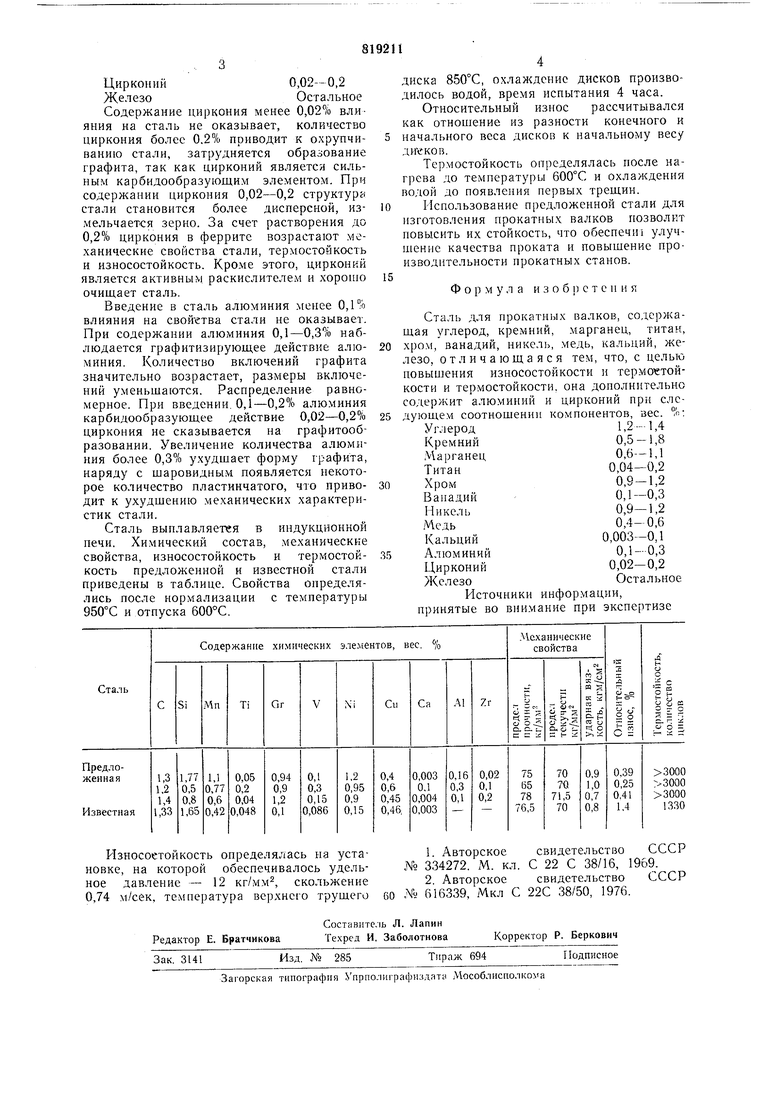

Сталь выплавляетея в индукционной цечи. Химический состав, механические свойства, износостойкость и термостойкость предложенной и известной стали приведены в таблице. Свойства определялись после нормализации с температуры 950°С и отпуска 600°С.

диска 850°С, охлаждение дисков производилось водой, время испытания 4 часа.

Относительный износ рассчитывался как отношение из разности конечного и начального веса дисков к начальному весу дисков.

Термостойкость определялась после нагрева до температуры 600°С и охлаждения водой до появления первых треш,ин.

Использование предложенной стали для изготовления прокатных валков нозволит повысить их стойкость, что обеспечи улучшение качества проката и повышение производительности прокатных станов.

Формула изобретения

Сталь для прокатных валков, содержащая углерод, кремний, марганец, титан, хром, ванадий, никель, медь, кальций, железо, отличающаяся тем, что, с целью повышения износостойкости и термостойкости и термостойкости, она дополнительно содержит алюминий и цирконий при слевес. .ь: дующем соотношении компонентов.

1,2 --1,4

Углерод

0,5-1,8

Кремний

0,6-1,1

Марганец 0,04-0,2

Титан

0,9-1,2

Хром

0,1-0,3

.а,ий

0,9-1,2

Пнкель

0,4-0,6

Медь 0,003-0,1

Кальций

0,1-0,3

Алюминий 0,02-0,2

Цирконий

Остальное

Железо

Источники информации, принятые во внимание при экспертизе

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН ДЛЯ ВАЛКОВ | 1993 |

|

RU2017854C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Сталь | 1990 |

|

SU1723187A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СТАЛЬ | 2002 |

|

RU2223343C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

Авторы

Даты

1981-04-07—Публикация

1978-10-06—Подача