Способ нарезки зубчатых колес с криволинейными зубьями путем их обкатки дисковой фрезой - известен.

В описываемом способе, с нелью увеличения производительности, нарезка осуществляется дисковыми фрезами со спирально расположенными резцами.

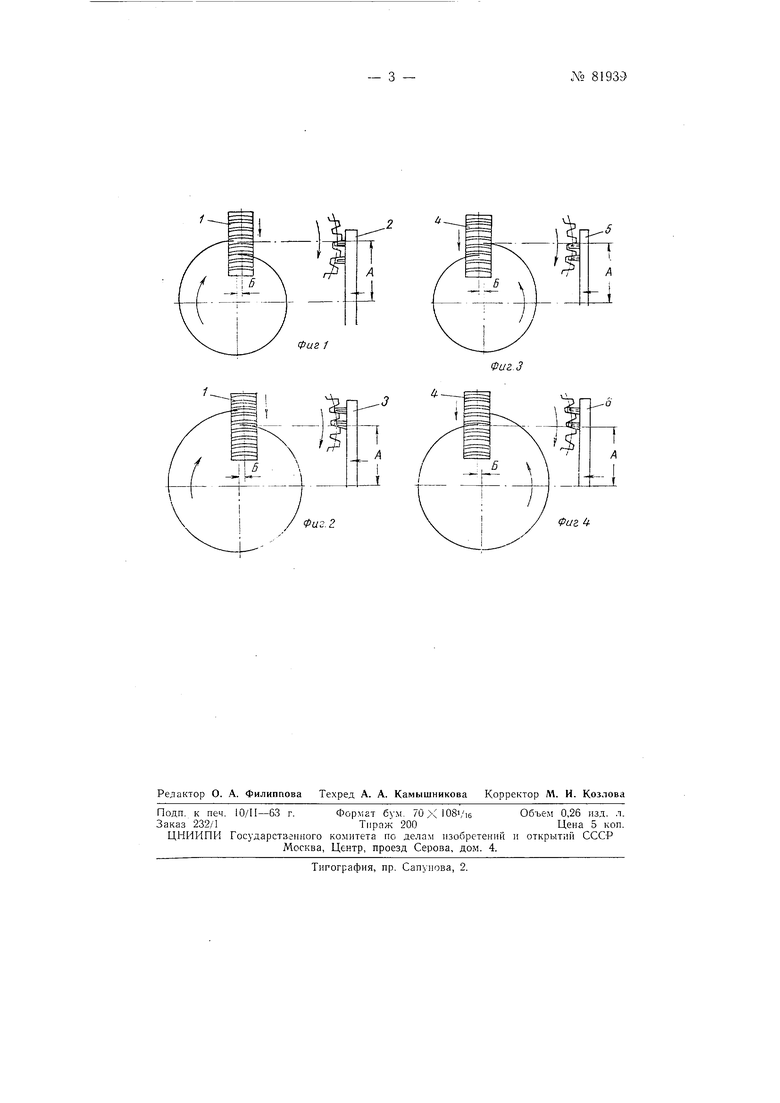

На фиг. 1 показана схема (в двух проекциях) нарезки внутренней стороны одного из колес зубчатой пары; на фиг. 2 - схема (в двух проекциях) нарезки наружной стороны того же колеса; на фиг. 3 - схема (в двух проекциях) нарезки внутренней стороны второго колеса лары; на фиг. 4 - схема (в двух проекциях) нарезки наружной стороны второго колеса.

Для нарезки одного колеса / зубчатой пары применяются дисковые фрезы и 5, у которых вставные резцы расположены по спирали одного направления и обработка происходит вращением фрезы в одну сторону. Для нарезки второго колеса 4 применяются дисковые фрезы 5 и 6, у которых резцы расположены по спирали обратного направления и обработка нроисходит вращением фрезы в другую сторону.

Разные стороны зубьев обрабатываются отдельными инструментами, таким образом для нарезки пары колес применяют четыре дисковые фрезы.

Внутренняя сторона первого колеса / обрабатывается фрезой 2 правого вращения, у которой расстояние от оси до режущей грани наиболее отдаленного резца равно Л (фиг. 1). Наружная сторона первого колеса нарезается фрезой 3 правого вращения, у которой раз.мер А является расстоянием от оси до рел:ущей грани наименее отдаленного резца (фиг. 2). Внутренняя сторона второго колеса 4 обрабатывается фрезой 5 левого вращения, у которой расстояние от оси до режущей грани наиболее отдаленного резца равно А (фиг. 3). НаружХо 81939

мая сторона второго колеса 4 нарезается фрезой 6 левого вращения, у которой размер А представляет собою расстояние-от осн до режущей грани наименее отдаленного резца (фиг. 4).

Дисковые фрезы могут быть однозаходными и многозаходными. При однозаходной фрезе обрабатываемое колесо должно повертываться за один оборот фрезы на однн зуб, при многозаходной - на число зубьев, равное числу заходов. Одновременно колесо или фреза подаются на известную величину для того, чтобы осуществлялось непрерывное снятие стружки. Когда колесо (или фреза) переместится на расстояние, равное высоте зуба, дальнейшая подача прекращается и начинается процесс обкатки дополнительным вращением колеса вокруг своей осн вместе с находящейся в зацеплении с ним фрезой,

Стружка, образуемая каждым резцом фрезы при фрезеровании внутренней стороны зубьев колеса изменяется от минимальной в начале резання до максимальной при перемещении резца на расстояние Б и затем постепенно уменьшается до выхода резца i3 соприкосновения с колесом. При фрезеровании наружной стороны зубьев стружка наоборот имеет максимальные размеры в начале и конце резання и минимальные в середине.

Окончательный профиль зуба придает резец, отстоящий от оси вращения инструмента на расстоянии А. Во время обкатки этот резец окончательно калибрует зуб по всему профилю.

Количество резцов фрезы зависит от ее диаметра. Резцы располагаются по спирали на таком расстоянии один от другого, чтобы был обеспечен свободный сход стружки.

Режущая грань резцов, предназначенных для нарезки цилиндрических и конических колес, располагается нод углом к перпендикуляру, восстановленному к рабочей плоскости фрезы, равном углу давления колеса. Для нарезкн конических колес режущая грань может быть расположена перпендикулярно к плоскости фрезы.

Способ дает воз.можность получать точное зацепление н значительно повышать производительность нарезки по сравнению с известными способами. Устраняя такие недостатки, нрисущие шевронным передачам, как заклинивание и односторонняя работа зубьев, способ разрешает вопрос производства передач с криволинейны.мн зубьями.

Предмет изобретения

1.Способ нарезки зубчатых колес с криволинейными зубьями посредством обкатки дисковой фрезой, отличающийся тем, что, с целью увеличения производительности, нарезку осуществляют дисковой фрезой со спирально расположенными резцами.

2.Способ по п. 1, о т л и ч а ю HJ, и и с я тем, что одно колесо из зубчатой пары нарезают вращением инструмента в одну сторону, а другое колесо - вращением инструмента в другую сторону.

3.Фреза для осуществления способа но п.п. 1 и 2, отличающаяся тем, что для изготовления одного колеса, входящего в зубчатую пару, резцы располагаются по спирали одного направления, а для изготовления второго колеса - по спирали обратного направления.

Фиг 1

Фиг. г

Фиг 4

Авторы

Даты

1950-01-01—Публикация

1948-11-19—Подача