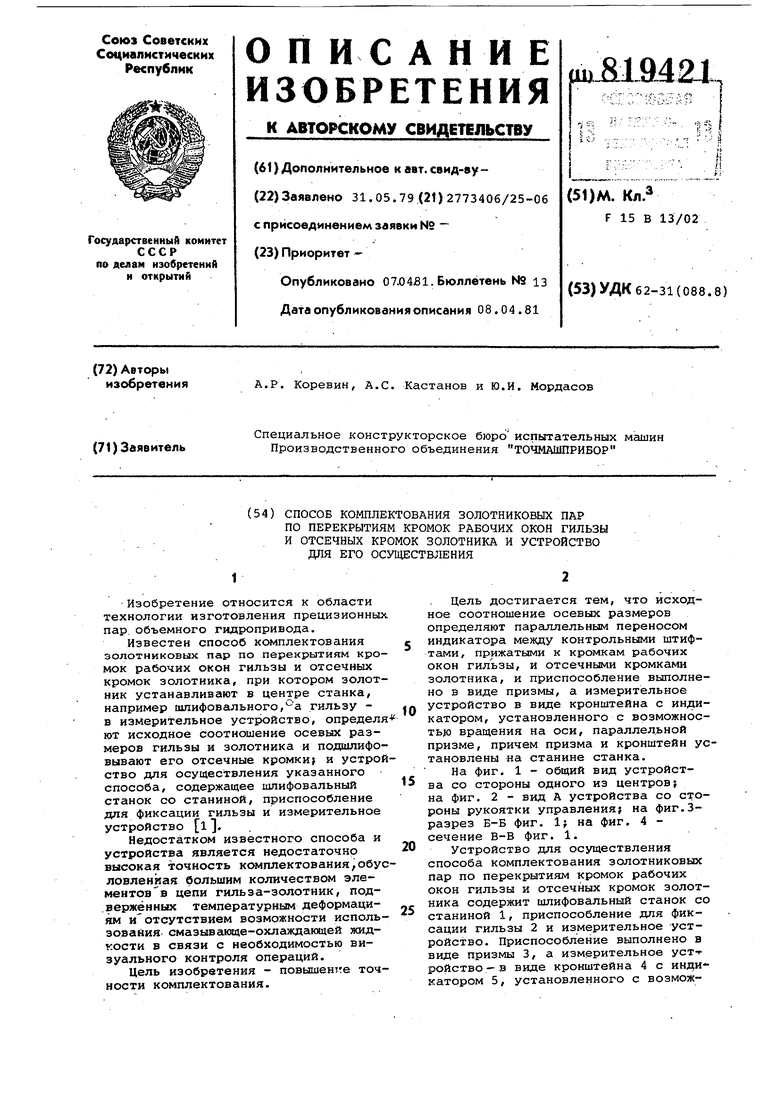

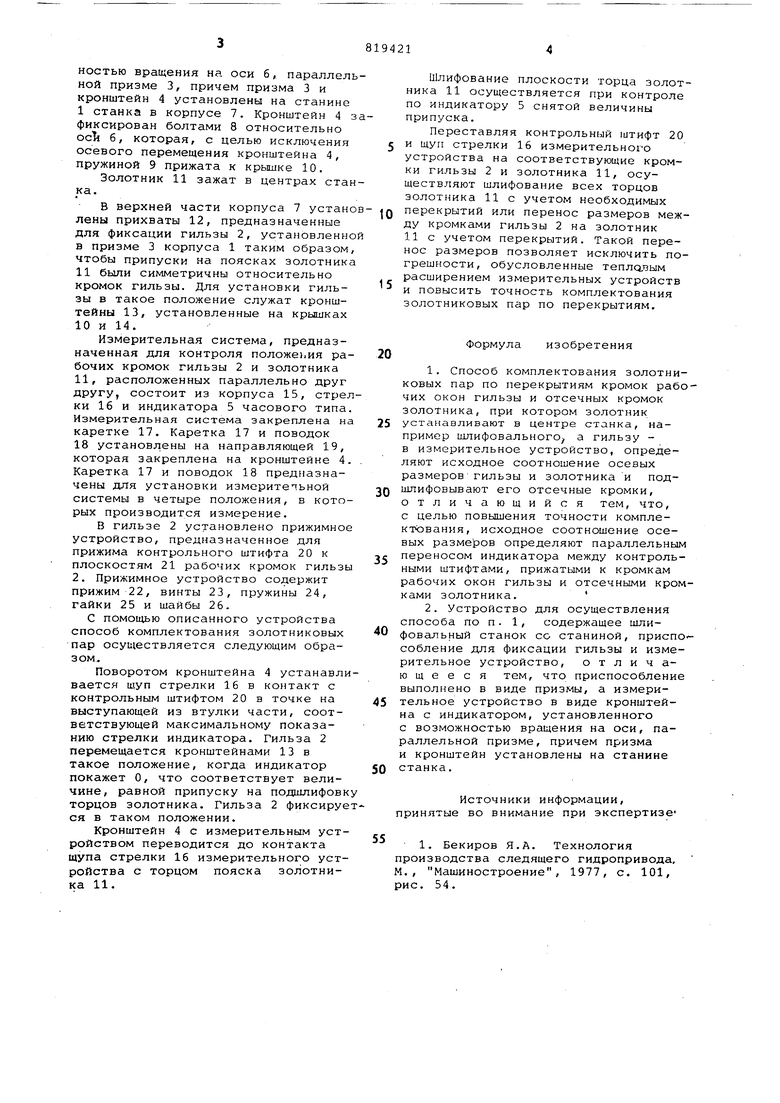

ностью вращения на. оси б, параллельной призме 3, причем призма 3 и кронштейн 4 установлены на станине

Iстанка в корпусе 7. Кронштейн 4 зфиксирован болтами 8 относительно ocTi 6, которая, с целью исключения осевого перемещения кронштейна 4, пружиной 9 прижата к крышке 10.

Золотник 11 зажат в центрах станка.

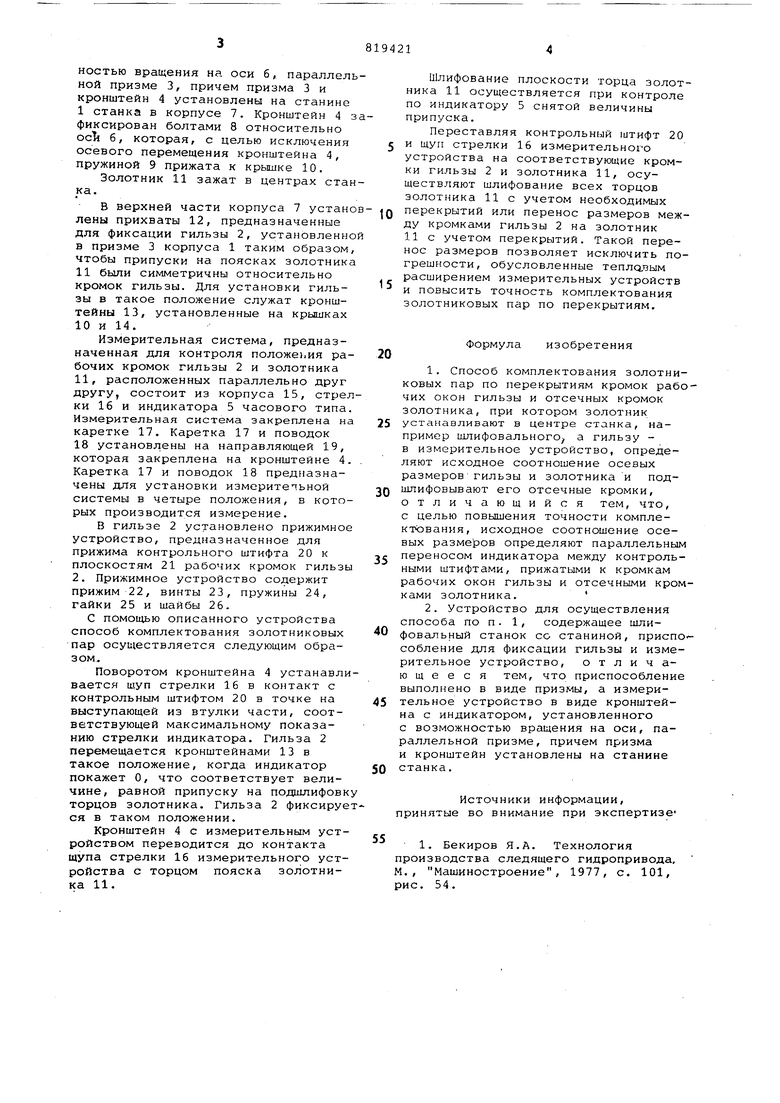

В верхней части корпуса 7 устанолены прихваты 12, предназначенные для фиксации гильзы 2, установленно в призме 3 корпуса 1 таким образом, чтобы припуски на поясках золотника

IIбыли симметричны относительно кромок гильзы. Для установки гильзы в такое положение служат кронштейны 13, установленные на крышках 10 и 14.

Измерительная система, предназначенная для контроля положе),ия рабочих кромок гильзы 2 и золотника 11, расположенных параллельно друг другу, состоит из корпуса 15, стрелки 16 и индикатора 5 часового типа. Измерительная система закреплена на каретке 17. Каретка 17 и поводок 18 установлены на направляющей 19, которая закреплена на кронштейне 4. Каретка 17 и поводок 18 предназначены для установки измерительной системы в четыре положения, в которых производится измерение.

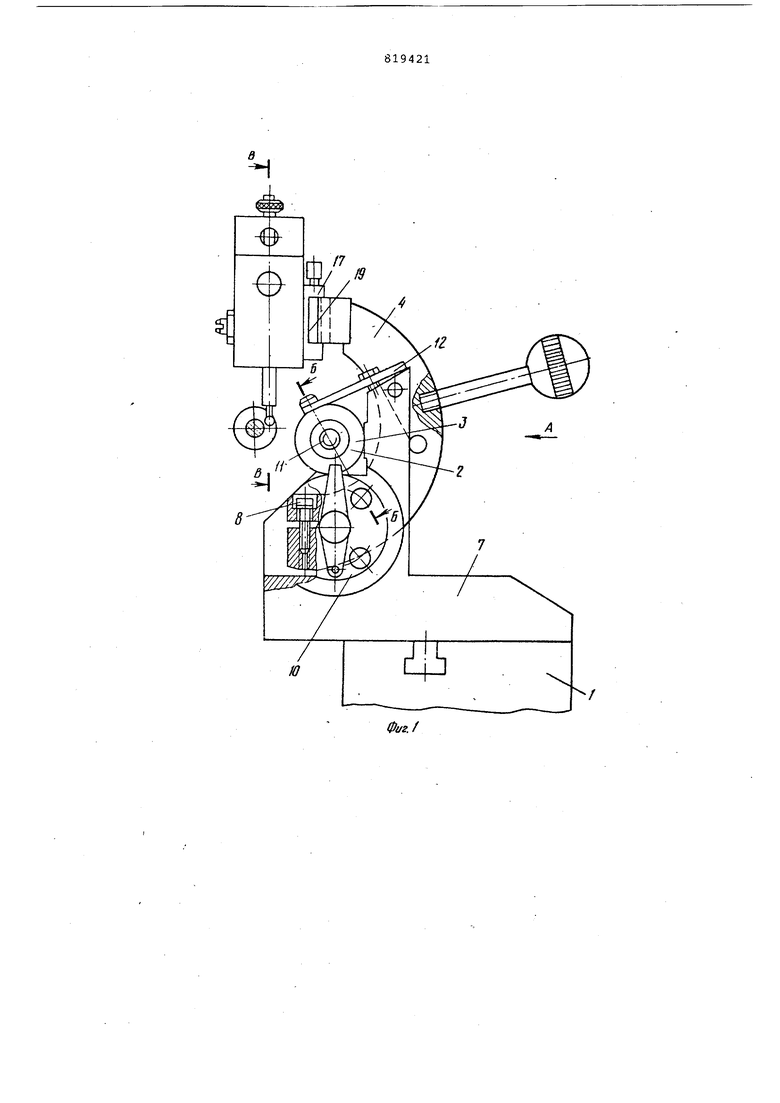

В гильзе 2 установлено прижимное устройство, предназначенное для прижима контрольного штифта 20 к плоскостям 21 рабочих кромок гильзы 2. Прижимное устройство содержит прижим 22, винты 23, пружины 24, гайки 25 и шайбы 26.

С помощью описанного устройства способ комплектования золотниковых пар осуществляется следующим образом.

Поворотом кронштейна 4 устанавливается щуп стрелки 16 в контакт с контрольным штифтом 20 в точке на выступающей из втулки части, соответствующей максимальному показанию стрелки индикатора. Гильза 2 перемещается кронштейнами 13 в такое положение, когда индикатор покажет О, что соответствует величине, равной припуску на подшлифовк торцов золотника. Гильза 2 фиксируеся в таком положении.

Кронштейн 4 с измерительным устройством переводится до контакта щупа стрелки 16 измерительного устройства с торцом пояска золотника 11.

Шлифование плоскости торца золотника 11 осуществляется при контроле по индикатору 5 снятой величины припуска.

Переставляя контрольный 1итифт 20 5 и щуп стрелки 16 измерительного

устройства на соответствующие кромки гильзы 2 и золотника 11, осуществляют шлифование всех торцов золотника 11 с учетом необходимых перекрытий или перенос размеров между кромками гильзы 2 на золотник 11 с учетом перекрытий. Такой перенос размеров позволяет исключить погрешности, обусловленные теплолым расширением измерительных устройств

и повысить точность комплектования золотниковых пар по перекрытиям.

Формула изобретения

1.Способ комплектования золотниковых пар по перекрытиям кромок рабочих окон гильзы и отсечных кромок золотника, при котором золотник

устанавливают в центре станка, например шлифовального а гильзу в измерительное устройство, определяют исходное соотношение осевых размеров гильзы и золотника и подшлифовывают его отсечные кромки, отличающийся тем, что, с целью повышения точности комплектования, исходное соотношение осевых размеров определяют параллельным

переносом индикатора между контрольными штифтами, прижатыми к кромкам рабочих окон гильзы и отсечными кромками золотника.

2.Устройство для осуществления способа по п . 1, содержащее шлифовальный станок со станиной, приспо собление для фиксации гильзы и измерительное устройство, отличающееся тем, что приспособление выполнено в виде призмы, а измерительное устройство в виде кронштейна с индикатором, установленного с возможностью вращения на оси, параллельной призме, причем призма и кронштейн установлены на станине

станка.

Источники информации, принятые во внимание при экспертизе1. Бекиров я.А. Технология производства следящего гидропривода, М., Машиностроение, 1977, с. 101, рис. 54.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2165593C1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ФОРМИРОВАНИЯ И КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ МИКРОПЕРЕКРЫТИЙ ПЛОСКОГО ПОВОРОТНОГО ЗОЛОТНИКА ЧЕТЫРЕХЛИНЕЙНОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ И ОБЕСПЕЧЕНИЯ СИНХРОНИЗАЦИИ РАБОТЫ ДВУХ ИЛИ БОЛЕЕ ГИДРОРАСПРЕДЕЛИТЕЛЕЙ В СОСТАВЕ МНОГОКАНАЛЬНОГО СЛЕДЯЩЕГО ГИДРОПРИВОДА И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301913C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ КЛАПАНА ДЛЯ РУЛЕВОГО МЕХАНИЗМА С ГИДРОУСИЛИТЕЛЕМ | 1991 |

|

RU2091707C1 |

| Золотниковое распределительное устройство | 1989 |

|

SU1620699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ФОРМИРОВАНИЯ И КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ МИКРОПЕРЕКРЫТИЙ ПЛОСКОГО ПОВОРОТНОГО ЗОЛОТНИКА ЧЕТЫРЕХЛИНЕЙНОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2305803C2 |

| Гидрораспределитель | 1984 |

|

SU1298430A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2079399C1 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2000 |

|

RU2174627C1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

2 п

8-6

/6

Фиг Л

Авторы

Даты

1981-04-07—Публикация

1979-05-31—Подача