Область техники, к которой относится изобретение

Изобретение относится к рычагу, образующему конструктивный элемент шасси летательного аппарата, такой как балансир, то есть содержащему главный корпус, в который включен опорный подшипник, предназначенный для установки в нем вращающейся оси или неподвижной оси, образующей колесную ось, ориентированную поперечно по отношению к главному направлению этого главного корпуса.

Уровень техники

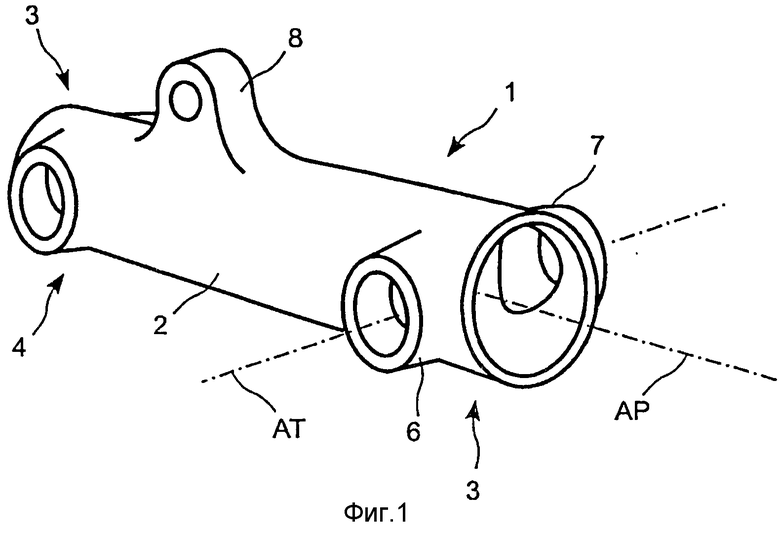

Известный балансир шасси, схематично показанный на фиг.1 и обозначенный на ней позицией 1, выполнен в виде трубчатой детали или рычага, расположенного в главном направлении, обозначенном АР.

Этот рычаг содержит главный участок 2, проходящий между двумя концами 3 и 4 и имеющий круглое сечение, практически постоянное в его центральной области.

Как показано на фиг.1, передний конец 3 этого рычага предназначен для установки в нем оси, ориентированной поперечно в направлении AT, которое в данном случае перпендикулярно направлению АР. Для этого этот конец содержит участок, представляющий собой промежуточный элемент или опорный подшипник, образованный двумя приливами, выступающими в поперечном направлении наружу главного корпуса 2.

Каждый прилив просверлен и расточен в направлении AT, образуя две опорные поверхности подшипника для захождения механической оси, проходящей в поперечном направлении через главный корпус рычага.

Аналогично задний конец тоже содержит аналогичный промежуточный элемент, образующий опорный подшипник, который тоже предназначен для установки другой, не показанной поперечной оси. Дополнительно этот балансир содержит также промежуточную проушину 8, расположенную между его двумя концами и радиально выступающую из наружной стороны главного корпуса.

Учитывая сложную форму опорных подшипников такого балансира, показанного на фиг.1, и высокую механическую прочность, которой он должен обладать, узел балансира обычно выполняют из высокопрочной стали посредством механической обработки.

Приливы 6 и 7, в которых выполняют опорные подшипники, являются определяющими, поскольку они образуют локальные утолщения материала, что необходимо для того, чтобы усилия, которыми механическая ось действует на корпус балансира, не приводили к слишком большой концентрации напряжений в балансире.

Таким образом, как правило, конструктивные элементы типа балансира или аналогичной детали требуют наличия утолщений материала на уровне их взаимодействия с другими деталями, чтобы ограничивать явление концентрации напряжений, которое может привести к появлению начальных трещин, впоследствии приводящих к разрыву.

В случае балансира шасси, показанного на фиг.1, в каждый опорный подшипник устанавливают ось, которая по сути дела является неподвижной по отношению к балансиру и которая представляет собой колесную ось, на которой устанавливают, например, два колеса, расположенные по обе стороны этого балансира.

В данном случае возникает сложность, аналогичная для рычага с опорным подшипником, в котором установлена вращающаяся ось, так как вопрос концентрации усилий остается основным при определении размера такого рычага.

Раскрытие изобретения

Задача изобретения состоит в разработке технического решения для изготовления из композиционного материала рычага, содержащего опорный подшипник, выполненный с возможностью установки в нем механической оси, проходящей через этот рычаг в поперечном направлении.

Поставленная задача решена в способе изготовления рычага из композиционного материала, содержащего, по меньшей мере, один опорный подшипник, предназначенный для установки в нем неподвижной или поворотной оси, проходящей через рычаг в поперечном направлении, при этом способ содержит следующие этапы:

- изготавливают, по меньшей мере, одну втулку посредством наматывания усилительных волокон вокруг в основном трубчатой опоры;

- изготавливают, по меньшей мере, одну муфту;

- изготавливают оправку, закрепляя каждую втулку, по меньшей мере, на одном конце муфты таким образом, чтобы каждая втулка проходила поперечно к каждой муфте;

- укладывают один или несколько слоев плетеных усилительных волокон вокруг этой оправки по всей ее длине при помощи машины для плетения усилительных волокон;

- в слой или слои плетеных волокон и, в случае необходимости, в намотанное волокно или намотанные волокна втулки впрыскивают смолу, которую подвергают полимеризации для обеспечения сцепления, жестко связывающего, по меньшей мере, слои плетеных волокон с охватываемой ими втулкой;

- слои плетеных усилительных волокон подвергают механической обработке на уровне каждого конца в основном трубчатой опоры, чтобы открыть каждый конец этой опоры.

При таком решении намотанная втулка позволяет получить достаточное утолщение материала, чтобы ограничить концентрацию усилий на уровне зон восприятия усилий и обеспечить оптимальное сцепление между корпусом рычага, образованным этими слоями и втулкой.

Объектом изобретения является также вышеуказанный способ, в котором каждую втулку изготавливают с использованием кусков ткани из усилительных волокон, предварительно пропитанных смолой, в котором усилительные волокна, намотанные вокруг в основном трубчатой опоры, тоже предварительно пропитывают смолой и в котором оправку подвергают предварительной полимеризации перед укладкой слоев плетеных усилительных волокон.

Объектом изобретения является также вышеуказанный способ, в котором усилительные волокна наматывают вокруг в основном трубчатой опоры таким образом, чтобы получить втулку, имеющую в основном сферическую наружную форму.

Объектом изобретения является также вышеуказанный способ, в котором в основном трубчатая опора имеет большее сечение в своем центральном участке, чем на уровне своих концов.

Объектом изобретения является также вышеуказанный способ, в котором каждый конец муфты крепят на втулке при помощи клея.

Объектом изобретения является также вышеуказанный способ, в котором каждая муфта содержит конец, имеющий расширяющуюся форму, чтобы соответствовать наружной форме втулки, на которой крепят этот конец.

Объектом изобретения является также вышеуказанный способ, в котором втулка находится на одном конце оправки.

Объектом изобретения является также вышеуказанный способ, в котором оправку изготавливают, соединяя с втулкой две муфты, расположенные с двух сторон от втулки.

Краткое описание чертежей

Фиг.1 - общий вид в перспективе известного балансира, изготовленного из высокопрочной стали.

Фиг.2 - вид в перспективе намотанной втулки в соответствии с изобретением, показанной отдельно.

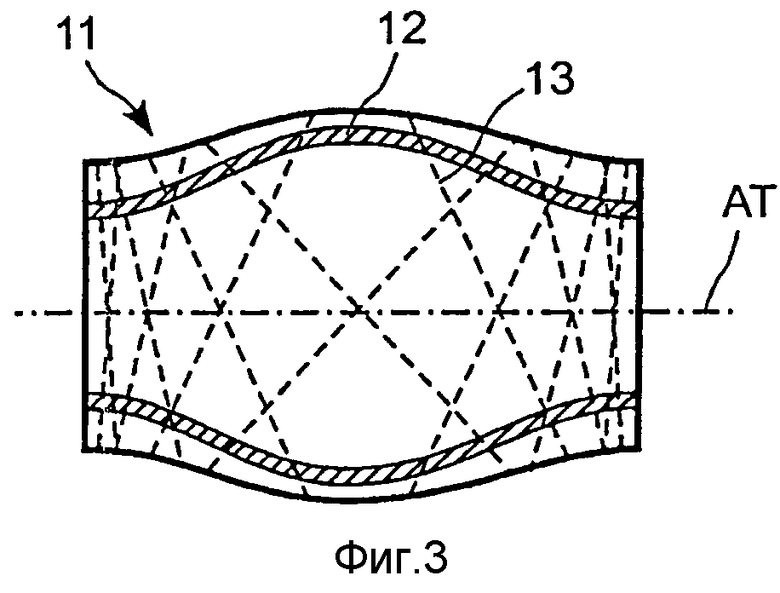

Фиг.3 - вид в разрезе намотанной втулки в соответствии с изобретением, показанной отдельно.

Фиг.4 - вид в перспективе конца оправки, изготовленной в соответствии с изобретением.

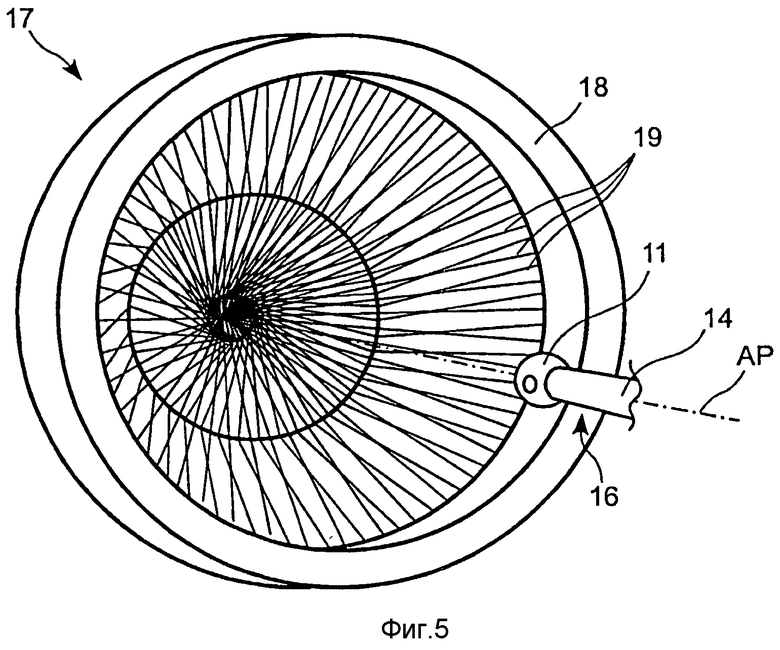

Фиг.5 - схематичный вид в перспективе оплеточной машины.

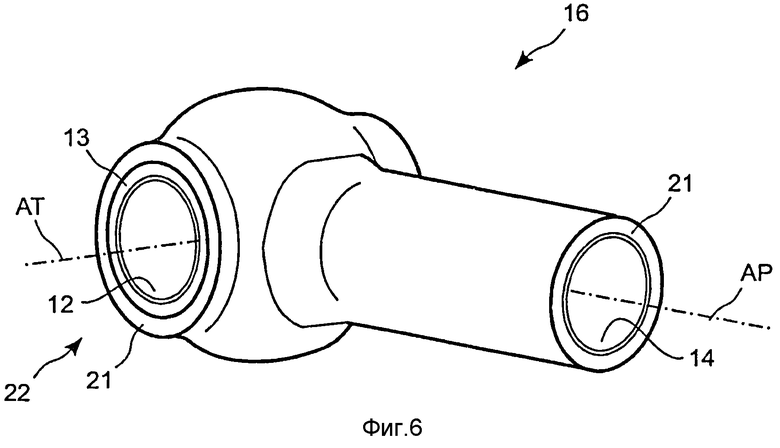

Фиг.6 - вид в перспективе конца балансира, содержащего опорный подшипник и изготовленного в соответствии с изобретением.

Осуществление изобретения

Основополагающей идеей изобретения является изготовление втулки посредством наматывания для получения утолщения композиционного материала на уровне промежуточных элементов будущей детали, соединение каждой втулки с муфтой для получения оправки, вокруг которой в дальнейшем укладывают слои плетеных волокон. Слои усилительных волокон жестко соединяют с втулкой после впрыска и полимеризации смолы в эти слои и на соединении этих слоев с втулкой.

Втулку, показанную отдельно на фиг.2 и обозначенную на ней позицией 11, изготавливают при помощи в основном трубчатой опоры 12, которая проходит вдоль оси, обозначенной AT, и вокруг которой наматывают усилительные волокна.

Эти волокна можно использовать в виде прядей, в виде полосы тканых волокон или в другом виде и их можно пропитывать или не пропитывать смолой. Их наматывают вокруг наружной поверхности опоры 12 для получения втулки, имеющей в основном сферическую наружную форму в середине втулки.

Такую форму можно получить, используя опору 12, представляющую собой участок трубы постоянного сечения, и наматывая большее количество волокон вокруг центральной области, чем вокруг ее концов.

Вместе с тем, в основном трубчатая опора 12 может также иметь переменное сечение, которое является более значительным в ее центральной области, чем на уровне ее концов, как показано на фиг.3, где опора 12 имеет в своей центральной области приблизительно сферическую внешнюю форму.

При этом наматывание волокон 13 можно оптимизировать, чтобы получить более значительную толщину на уровне концов трубы, поскольку они подвергаются самым большим напряжениям во время работы, и меньшую толщину в центральной области, которая подвергается меньшим механическим воздействиям.

Как схематично показано на фиг.3, можно получить толщину волокон, которая отличается от одной области к другой вдоль оси AT трубы, изменяя угол намотки волокон 13 в ходе операции намотки. Так, в примере, представленном на фиг.3, угол намотки является небольшим на концах, что позволяет получить большую толщину, и большим в центральной области, где получают меньшую толщину волокон.

Этого можно добиться как в случае, когда волокна имеют вид пряди, которую наматывают напрямую, так и когда эти волокна имеют вид тканой ленты или полосы, которую в этом случае наматывают вокруг опоры 12.

Так, как показано на фиг.2, втулка 11, образованная трубой и окружающими ее усилительными волокнами, обозначенными позицией 13, имеет общую форму, приближающуюся к форме сферы, через которую проходит отверстие, ограниченное внутренней поверхностью трубы 12.

Эта втулка соответствует корпусу опорного подшипника или раструба, интегрированного в рычаг, и образует утолщение материала, позволяющее ограничивать влияние концентрации напряжения в результате усилий, действующих на рычаг со стороны проходящей через подшипник механической оси.

Труба 12 изготовлена, например, из усилительных волокон, поставляемых в виде ткани, предварительно пропитанной смолой, которую укладывают на цилиндрическую деталь для получения формы трубы. Полученную таким образом трубу подвергают предварительной полимеризации, чтобы придать ей достаточную жесткость для последующего наматывания усилительных волокон 13.

Как показано на фиг.4, после этого втулку 11 крепят на конце муфты 14 таким образом, чтобы труба 12 втулки 11 проходила поперечно к этой муфте 14, и это соединение осуществляют склеиванием при помощи смолы.

Эту операцию можно осуществлять с применением автоклава, например, состоящего из двух частей, ограничивающих внутреннюю форму, соответствующую наружной форме оправки. Операция состоит в укладке в полуцилиндрическую форму автоклава предварительно пропитанных слоев ткани из усилительных волокон для получения муфты.

Затем втулку 11 устанавливают в соответствующую полость автоклава, при этом клей можно наносить в зонах соединения для обеспечения приклеивания втулки 11 к концу каждой полумуфты. Затем на внутренней стороне муфты укладывают пленку, после чего создают разрежение для прижатия стенки этой муфты 14 к соответствующим сторонам автоклава.

После этого запускают цикл нагрева для предварительной полимеризации смолы, пропитывающей слои, образующие втулку 1, и слои, образующие муфту 14. Этот цикл нагрева регулируют для обеспечения достаточной предварительной полимеризации смолы, чтобы придать оправке 15, образованной втулкой 11 и муфтой 14, достаточную механическую прочность с целью дальнейшей с ней работы, в частности для укладки на наружную поверхность этой оправки нескольких слоев плетеных усилительных волокон.

Как показано на фиг.4, муфта 14 в основном имеет трубчатую форму, но ее конец предпочтительно выполнен расширяющимся, чтобы соответствовать форме практически сферической наружной поверхности втулки 11 в области, где ее соединяют с концом муфты 14.

Для формирования оправки можно применить и другие решения. Например, муфту 14 и втулку 11 можно изготовить и подвергнуть предварительной полимеризации раздельно до соединения конца муфты 14 с втулкой 11 посредством простого приклеивания.

После изготовления всего узла оправки предпочтительно производят тест на герметичность, чтобы убедиться, что через нее не сможет пройти смола, впрыскиваемая вокруг этой оправки в ходе описанной ниже дальнейшей операции.

После получения достаточно жесткого узла оправки 15 последовательно вокруг этой оправки и по всей ее длине укладывают несколько слоев плетеных усилительных волокон при помощи оплеточной машины.

Как показано на фиг.5, оправку 15 устанавливают в оплеточной машине 17, которая в основном содержит кольцо 18 с находящимся на ее задней стороне рядом бобин волокон, таких как углеродные волокна, установленных на подвижных держателях, вращающихся относительно кольца. Эти волокна 19 сходятся в области, называемой точкой плетения, которая по существу находится на оси АР, будучи смещенной вдоль этой оси по отношению к плоскости несущего кольца 18.

В примере, представленном на фиг.5, центр несущего кольца 18 находится на оси АР, и оно расположено в плоскости, перпендикулярной этой оси. После запуска цикла плетения оправка 15 перемещается вдоль оси АР относительно несущего кольца 18, что приводит к получению плетеной из волокон манжеты на наружной поверхности оправки 15.

Таким образом, осуществляют несколько проходов для образования нескольких слоев плетеных волокон, окружающих оправку 15 по всей ее длине, т.е. каждый слой имеет по существу постоянную толщину вокруг муфты 14 и вокруг втулки.

После укладки различных слоев плетеных волокон полученную таким образом деталь, которая содержит оправку, охваченную несколькими слоями волокон, помещают в форму из двух частей, симметричных относительно плоскости их соединения. Каждая часть содержит полуцилиндрический участок, соответствующий половине муфты и заканчивающийся полостью, в которую помещают половину втулки 11.

Затем впрыскивают смолу таким образом, чтобы полностью пропитать различные слои плетеных волокон и, в случае необходимости, намотанные волокна втулки до наружных поверхностей опоры 12 и муфты 14 для обеспечения наилучшего сцепления между оправкой и этими слоями, в частности, на уровне втулки. За счет этого достигают оптимальной передачи усилий, действующих на втулку 11, в направлении периферических слоев плетеных волокон, образующих корпус рычага.

Упомянутая выше герметичность оправки не позволяет впрыскиваемой смоле проникать внутрь муфты, которая предусмотрена полой для оптимизации массы узла. Эту герметичность обеспечивают трубчатая опора 12 и муфта 14, при этом концы муфты предпочтительно закупоривают до соединения с втулкой 11.

После нагнетания смолы осуществляют цикл нагрева формы, который, с одной стороны, обеспечивает полную термическую обработку плетеных слоев 21 композиционного материала, охватывающих оправку, и который завершается также термической обработкой элементов, образующих оправку, то есть муфты и втулки.

После завершения термической обработки втулка, а также плетеные слои усилительных волокон со смолой, связывающей весь узел, образуют главную конструкцию рычага 16 или балансира. Полученную таким образом заготовку подвергают механической обработке для придания опорному подшипнику его окончательной формы, показанной на фиг.6.

Эта механическая обработка в основном включает в себя две операции фрезерования в плоскостях, перпендикулярных поперечной оси AT, на уровне втулки. Эти операции фрезерования предназначены для удаления слоев усилительных волокон в областях, находящихся напротив каждого конца трубы 12, чтобы эти концы не были закупоренными. Дополнительно обрабатывают также концы тяги.

Трубу 12 можно также расточить изнутри, чтобы придать ей точный внутренний диаметр, соответствующий заранее определенному размеру с учетом допуска. После расточки внутреннего диаметра трубы 11 внутри этой трубы можно установить одно или несколько металлических колец для установки в них механической оси, проходящей через этот опорный подшипник.

Необходимо отметить, что на всех фигурах подшипник находится на уровне конца рычага, однако изобретение позволяет также аналогичным образом выполнять рычаг или конструктивный элемент, в котором опорный подшипник расположен, например, в его центральной области.

В этом случае предусматривают, например, две муфты, которые присоединяют с двух сторон втулки и жестко на ней крепят, чтобы получить оправку. Обе муфты можно расположить таким образом, чтобы они образовали между собой угол, в результате чего рычаг имеет изогнутую форму, при этом опорный подшипник находится в изогнутой зоне и располагается поперечно по отношению к каждой муфте.

В случае необходимости на свободных концах этих двух муфт можно дополнительно закрепить одну или две другие муфты, чтобы получить конструктивный элемент, который может содержать два или три опорных подшипника.

Изобретение относится к способу изготовления рычага из композиционного материала и применяется, в частности, для рычага, образующего балансир шасси летательного аппарата. Рычаг содержит главный корпус, включающий в себя опорный подшипник, предназначенный для установки в нем оси, проходящей через него в поперечном направлении. Согласно способу изготавливают втулку посредством наматывания усилительных волокон вокруг в основном трубчатой опоры. Изготавливают, по меньшей мере, одну муфту. На конце муфты и поперечно к муфте крепят втулку. Укладывают один или несколько слоев плетеных усилительных волокон вокруг этой оправки при помощи машины для плетения усилительных волокон. В слой или слои плетеных волокон впрыскивают смолу, которую подвергают полимеризации. Техническим результатом изобретения является повышение механической прочности детали. 7 з.п. ф-лы, 6 ил.

1. Способ изготовления рычага (16) из композиционного материала, содержащего, по меньшей мере, один опорный подшипник (22), предназначенный для установки в нем неподвижной или вращающейся оси, проходящей через рычаг (16) в поперечном направлении, при этом способ содержит этапы, на которых:

- изготавливают, по меньшей мере, одну втулку (11) посредством наматывания усилительных волокон вокруг в основном трубчатой опоры (12);

- изготавливают, по меньшей мере, одну муфту (14) по существу трубчатой формы;

- изготавливают оправку (15), закрепляя каждую втулку (11), по меньшей мере, на одном конце муфты так, чтобы каждая втулка (11) проходила поперечно к каждой муфте (14);

- укладывают один или несколько слоев (21) плетеных усилительных волокон вокруг этой оправки (15) по всей ее длине с получением плетеной из волокон манжеты при помощи машины (17) для плетения усилительных волокон (19);

- в слой или слои (21) плетеных волокон и, в случае необходимости, в намотанное волокно или намотанные волокна втулки (11) впрыскивают смолу, которую подвергают полимеризации для обеспечения сцепления, жестко связывающего, по меньшей мере, слои (21) плетеных волокон с охватываемой ими втулкой (11);

- слои (21) плетеных усилительных волокон подвергают механической обработке на уровне каждого конца в основном трубчатой опоры (12), чтобы открыть каждый конец этой опоры (12).

2. Способ по п.1, в котором каждую втулку (14) изготавливают с использованием кусков ткани из усилительных волокон, предварительно пропитанных смолой, причем усилительные волокна (13), намотанные вокруг в основном трубчатой опоры (12), тоже предварительно пропитывают смолой, а оправку (15) подвергают предварительной полимеризации перед укладкой слоев (21) плетеных усилительных волокон.

3. Способ по п.1 или п.2, в котором усилительные волокна наматывают вокруг в основном трубчатой опоры (12) так, чтобы получить втулку, имеющую в основном сферическую наружную форму.

4. Способ по п.1 или п.2, в котором в основном трубчатая опора (12) имеет большее сечение в своем центральном участке, чем на уровне своих концов.

5. Способ по п.1 или п.2, в котором каждый конец муфты (14) крепят на втулке (11) при помощи клея.

6. Способ по п.1 или п.2, в котором каждая муфта содержит конец, имеющий расширяющуюся форму, чтобы соответствовать наружной форме втулки (11), на которой крепят этот конец.

7. Способ по п.1 или п.2, в котором втулку (11) располагают на одном конце оправки (15).

8. Способ по п.1 или п.2, в котором оправку изготавливают путем соединения с втулкой (11) двух муфт, расположенных с двух сторон от втулки (11).

| Водоприемник гидроэлектростанции | 1991 |

|

SU1798428A1 |

| US 4992313 A, 12.02.1991 | |||

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

| СПОСОБЫ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОЛЬЦЕВЫХ ЭЛЕМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ПРЕФОРМ ДЛЯ ЭТИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2169805C2 |

Авторы

Даты

2014-08-20—Публикация

2011-03-24—Подача