;54) СПОСОВ ВИНТОВОЙ ПРОШИВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гильз на прошивном стане | 1978 |

|

SU749467A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| Способ винтовой прошивки заготовки | 2016 |

|

RU2638468C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

1

Изобретение относится к трубопро катному производству, в частности к прокатке заготовок на прошивных косовалковых станах.

Разностенность труб - один из наиболее важных показателей качества. Наиболее трудноустранимым видом разностенности является эксцентричная разностенность, которая возникает пои прошивке сплошной заготовки в полую гильзу на станах косой прокатки и прошивных прессах.

Известен способ горячей прокатки труб, включающий деформацию валками на оправке нагретой до температуры прокатки заготовки с подсту;хиванием ее перед очагом деформации 1.

Однако способ не позволяет устранить эксцентричную разностенность труб, так как подстуживание неравномерно по периметру гильзы.

Наиболее близким по технической сущности к предлагаемому является способ поперечно-винтовой прошивки, включающий задачу сплошной нагретой заготовки в валки, деформацию ее валками на оправке и подачу охлаждающей жидкости на заготовку перед очагом деформации после захвата заготовки валками. Поскольку заготовка, захваченная валками, при охлаждении вращается вокруг продольной оси, она равномерно подстуживается по периметру 2 .

Однако способ не позволяет исключить подстуживание переднего и заднего торцов заготовки, что приводит к незахвату металла валками и срыву процесса (пробуксовке) пои

o прошивке заднего конца заготовки

Цель изобретения - повышение стабильности процесса путем устранения подстуживания торцов заготоэки.

5

Поставленная цель достигается способом винтовой, прошивки, включающим задачу сплошной нагретой заготовки в валки, деформацию ее валками на оправке и подачу охлаждающей жидкости на заготовку перед очагом деформации, в котором при задаче заготовки в валки направляют струи охлаждающей жидкости по ходу перемещения заготовки и под углом 15-20°, а после захвата заготовки валками меняют направление струй на обратное, а угол увеличивают в 3-4 раза. Это позволяет исключить попадание воды

30 на задний и передний торцы заготовки при равномерном охлаждении остальной поверхности.

Сущность способа заключается в том, что нагретую заготовку задают в валки прошивного косовалкового стана, деформируют валками на оправке и на ее поверхность- под определенным углом ПОДАЮТ охладитель. При подаче заготовки в валки благодаря фокусировке струй охладителя, передний торец заготовки не замачивается и не подстывает. После появления нагрузки на двигателе прошивного стана происходит переключение направления струй охладителя и тем самым создаются нормальные условия для прошивки заднего конца заготовки. Таким образом, обеспечивается стабильность перепада температуры по сечению заготовки за счет охлаждения поверхности заготовки и тем самым снижается эксцентричная разностенность полых гиль а кроме того, обеспечиваются нормальные условия для прошивки переднего и заднего конца заготовки.

Пример конкретного выполнения.

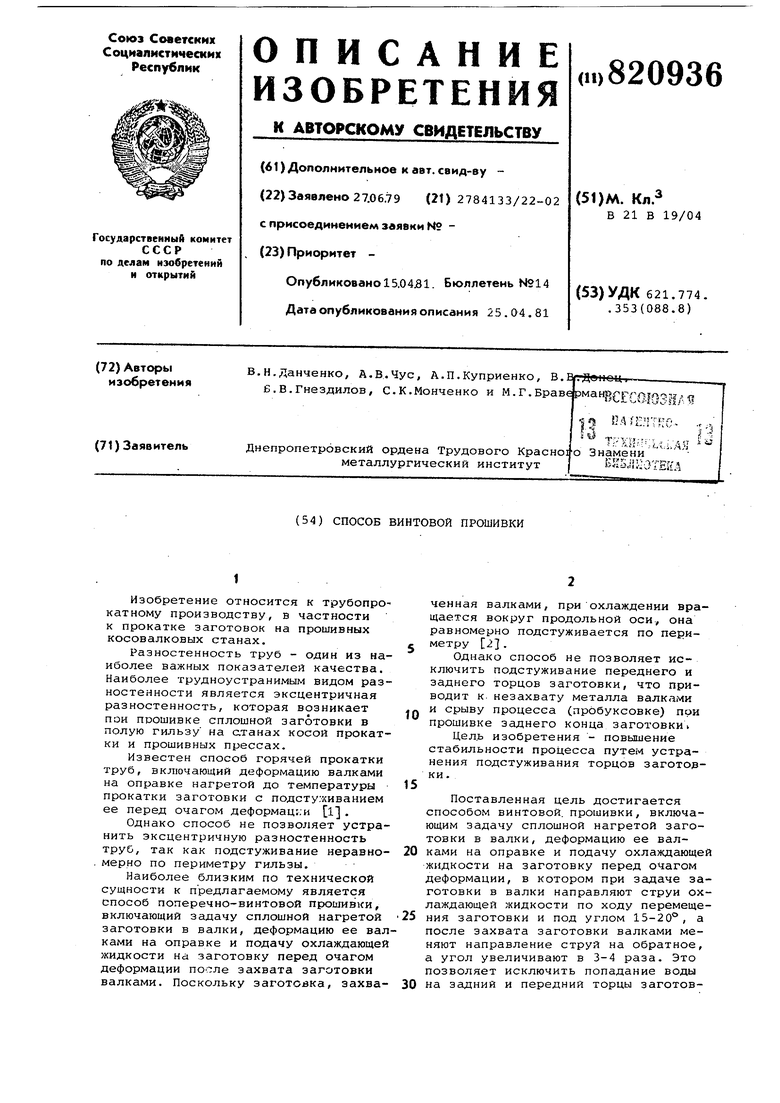

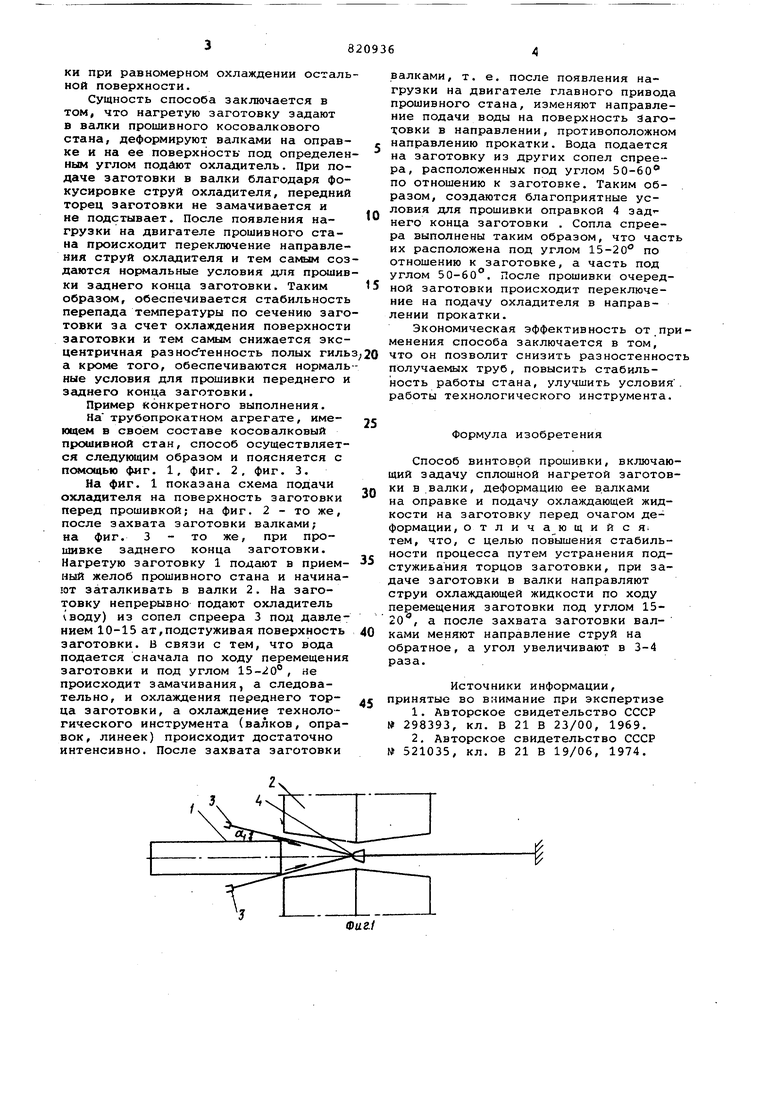

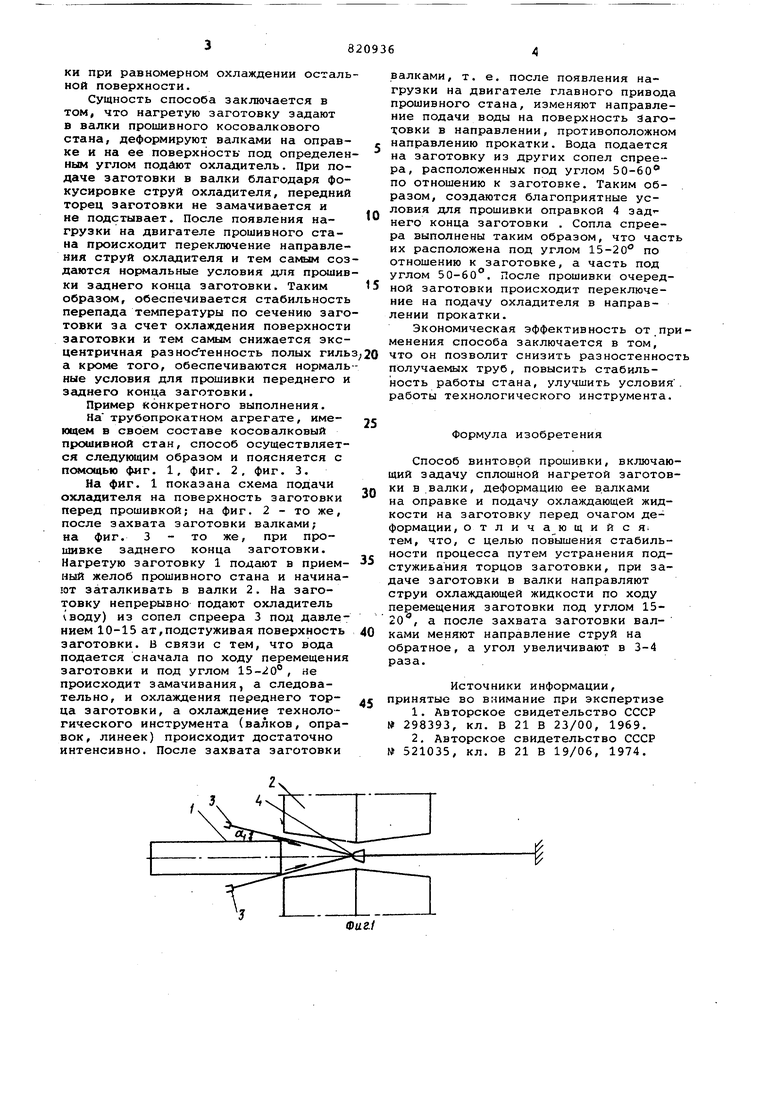

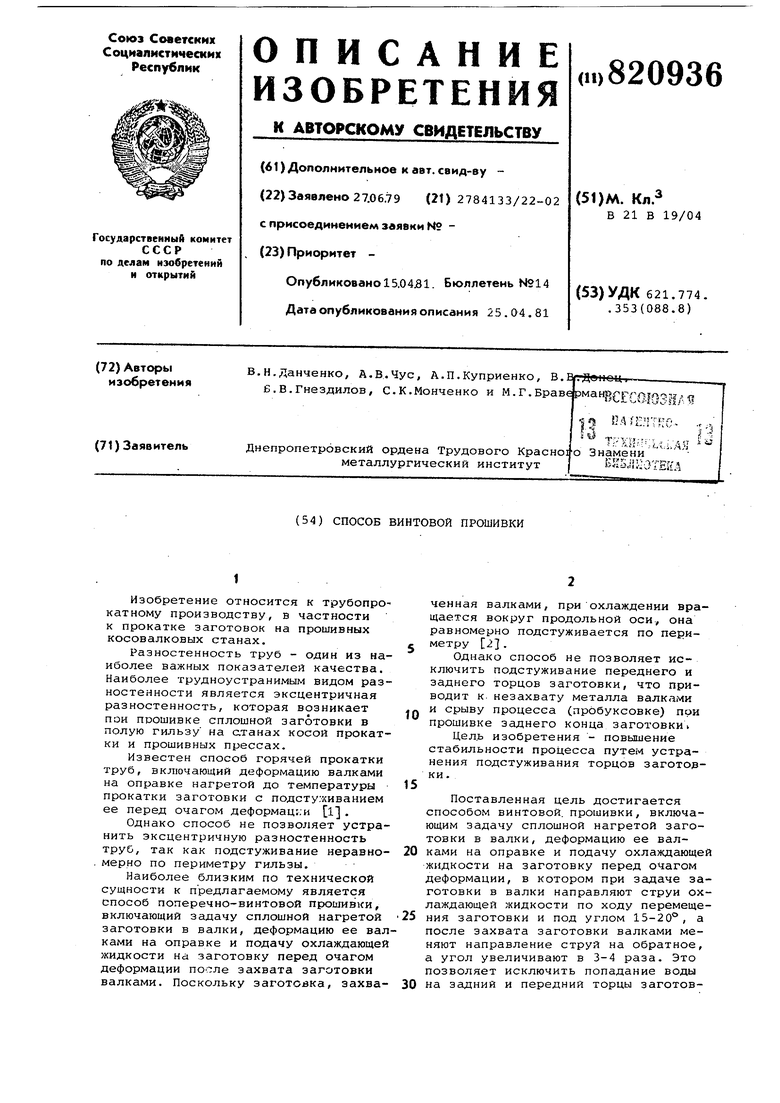

На трубопрокатном агрегате, имеющем в своем составе косовалковый прошивной стан, способ осуществляется следующим образом и поясняется с помощью фиг. 1, фиг. 2, фиг. 3.

На фиг. 1 показана схема подачи охлбщителя на поверхность заготовки перед прошивкой; на фиг. 2 - то же, после захвата заготовки валками; на фиг. 3 - то же, при прошивке заднего конца заготовки. Нагретую заготовку 1 подают в приемный желоб прошивного стана и начинают заталкивать в валки 2. На заготовку непрерывно подают охладитель (воду) из сопел спреера 3 под давлением 10-15 ат,подстуживая поверхность заготовки. В связи с тем, что вода подается сначала по ходу перемещения заготовки и под углом 15-20°, не происходит замачивания, а следовательно, и охлаждения переднего торца заготовки, а охлаждение технологического инструмента (валков, оправок, линеек) происходит достаточно интенсивно. После захвата заготовки

валками, т. е. после появления нагрузки на двигателе главного привода прошивного стана, изменяют направление подачи воды на поверхность Заготовки в направлении, противоположном направлению прокатки. Вода подается на заготовку из других сопел спреера, расположенных под углом 50-60 по отношению к заготовке. Таким образом, создаются благоприятные условия для прошивки оправкой 4 зад него конца заготовки . Сопла спреера выполнены таким образом, что част их расположена под углом 15-20 по отношению к заготовке, а часть под углом 50-60. После прошивки очередной заготовки происходит переключение на подачу охладителя в направлении прокатки.

Экономическая эффективность от прменения способа заключается в том, что он позволит снизить разностеннос получаемых труб, повысить стабильность работы стана, улучшить условия работы технологического инструмента.

Формула изобретения

Способ винтовой прошивки, включающий задачу сплошной нагретой заготовки в .валки, деформацию ее в.алками на оправке и подачу охлаждающей жидкости на заготовку перед очагом деформации, отличающийся тем, что, с целью повышения стабильности процесса путем устранения подстужиьания торцов заготовки, при задаче заготовки в валки направляют струи охлаждающей жидкости по ходу перемещения заготовки под углом 1520, а после захвата заготовки валками меняют направление струй на обратное, а угол увеличивают в 3-4 раза.

Источники информации, принятые во внимание при экспертизе

Фиг/

5х Ч i

Авторы

Даты

1981-04-15—Публикация

1979-06-27—Подача