Изобретение относится к трубопрокатному производству и может быть использовано при изготовлении полых изделий с применением охлаждаемой оправки на косовалковых станах трубопрокатных агрегатов.

Известно, что в процессах винтовой прокатки в наиболее тяжелых условиях высоких температур, скоростей, давлений, скольжения и трения работает оправка. Вследствие чего она интенсивно разогревается и подвергается износу и разрушению.

Известна конструкция охлаждаемой оправки, которая включает носик и рабочую профильную часть с полостью и выводными каналами в стенке оправки (Ю.М.Матвеев, Я.Л.Ваткин. Калибровка инструмента трубных станов. - М.: Металлургия, 1970, с.57-58). В полость оправки подают охладитель (воду) под избыточным давлением, который по каналам выводят в пространство между внутренней поверхностью прокатываемого изделия и оправкой, благодаря чему осуществляют как внутреннее, так и наружное охлаждение соответствующего участка оправки и снижают температуры ее разогрева.

Достоинством охлаждаемых оправок является их повышенная стойкость, превышающая стойкость неохлаждаемых сменных оправок в десятки, а при прошивке низколегированных углеродистых сталей - даже в сотни раз.

Недостатком известной конструкции охлаждаемой оправки является нерациональное размещение выводных каналов в поперечном сечении оправки. Каналы расположены коаксиально с системой «заготовка-оправка», т.е. размещены соосно с осями симметрии оправки и заготовки, поэтому охладитель в поперечном сечении очага деформации подают нормально к внутренней поверхности гильзы и охлаждают сначала металл заготовки-гильзы, а затем отраженный поток в виде смеси охладителя и пара попадает на соответствующий противоположный участок оправки и охлаждает ее. Отраженный поток блокирует подаваемый из канала встречный поток охладителя, образуя паровую «пробку» в канале и паровую «рубашку» в полости оправки. Все это снижает эффект наружного охлаждения оправки, способствует ее нагреву, а главное требует повышения избыточного давления охладителя в системе охлаждения, которое достигает 10-20 атм (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. Горячая прокатка и прессование труб. - М.: Металлургия, 1972, с.194). Повышение давления охладителя приводит к обратному эффекту - увеличению объема охладителя, подаваемого в очаг деформации, локальному «подстуживанию» и подзакалке внутренней поверхности металла гильзы, особенно в период захвата заготовки, и, как следствие, ухудшению качества труб и интенсификации износа оправки.

Известна конструкция оправки, выбранная в качестве прототипа (патент ЕР 1908533, В21В 19/04, В21В 25/00, опубл. 09.04.2008), в которой водоохлаждающие каналы расположены в разных частях носовой области оправки с углами наклона в меридиональном сечении к оси оправки от 45° до 90°. Использование данной оправки хотя и улучшает охлаждение последней, однако, как и для известных типов охлаждаемых оправок, отмеченные недостатки остаются, так как направление осей выводных каналов и, следовательно, направление потока охладителя в поперечном сечении очага деформации остается нормальным к внутренней поверхности гильзы. Требуется увеличение давления охладителя в системе охлаждения для преодоления повышенного давления охлаждающей паровой смеси отраженного потока и обеспечения стабильного режима охлаждения, что при прошивке приводит к ухудшению качества внутренней поверхности изделия и снижению стойкости оправок.

Известен способ охлаждения оправок, в котором наружное охлаждение в процессе прошивки осуществляют подачей охладителя под избыточным давлением с помощью системы выводных каналов, размещенных в стенке оправки, в полость очага деформации (В.Я.Осадчий, А.С.Вавилкин и др. Технология и оборудование трубного производства. - М.: Интермет инжиниринг, 2007, с.260). Поток охладителя в поперечном сечении направлен нормально к внутренней поверхности гильзы, поэтому сохраняются недостатки, характерные для известных водоохлаждаемых оправок, приводящие к перегреву носового участка оправки и его разрушению. Во избежание этого на практике увеличивают расход охладителя за счет повышения давления, увеличения количества выводных каналов либо их диаметров. Повышение избыточного давления в системе охлаждения и расхода охладителя приводит к обратному явлению: переизбытку подаваемого в очаг деформации охладителя, локальному охлаждению внутренней стенки гильзы, подкаливанию металла, снижению его пластических свойств и повышенному износу рабочего конуса оправки (особенно это касается прошивки высоколегированных и коррозионно-стойких сталей и сплавов). В данном случае процесс характеризуется, помимо увеличенного расхода охладителя, также сложностью регулирования самого процесса охлаждения.

Наиболее близким решением, выбранным в качестве прототипа, является способ охлаждения оправки косовалкового стана, включающий подачу охладителя под избыточным давлением в полость вращающейся оправки и через выводные каналы в оправке - в очаг деформации (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. Горячая прокатка и прессование труб. - М., Металлургия, 1972, с.194).

К недостаткам способа относится необходимость обеспечения высокого избыточного давления охладителя вследствие того, что охладитель подают нормально к поверхности гильзы и оправки в поперечном сечении, что приводит к увеличению его расхода (повышению давления) и образованию избытка охладителя в очаге деформации. Кроме того, ухудшается качество внутренней поверхности гильз и повышается износ оправок.

Техническая задача, решаемая изобретениями, заключается в увеличении износостойкости оправки, повышении эффективности ее охлаждения и качества внутренней поверхности прокатываемого изделия, расширении технологических возможностей посредством использования оправки на станах винтовой прокатки в составе крупных трубопрокатных агрегатов (ТПА), а также использования ее при прокатке высоколегированных сталей и сплавов.

Поставленная задача решается за счет того, что в охлаждаемой оправке косовалкового стана, содержащей носик и рабочую профильную часть, выполненную с полостью и выводными каналами для подачи охладителя, согласно изобретению, оси выводных каналов в поперечном сечении оправки размещены под острым углом к поверхности оправки, при этом каналы устьями ориентированы в направлении, противоположном направлению вращения оправки.

Поставленная задача решается также за счет того, что в способе охлаждения оправки косовалкового стана, включающем подачу охладителя под избыточным давлением в системе охлаждения оправки в полость вращающейся оправки и через выводные каналы в оправке - в очаг деформации, согласно изобретению, поток охладителя в очаг деформации подают под острым углом к наружной поверхности оправки в поперечном сечении очага деформации.

Кроме того, поток охладителя подают в направлении, противоположном направлению вращения оправки.

Механизм и особенности охлаждения оправки предложенной конструкции и способ охлаждения рассмотрим путем сравнения с работой охлаждаемой оправки известной конструкции.

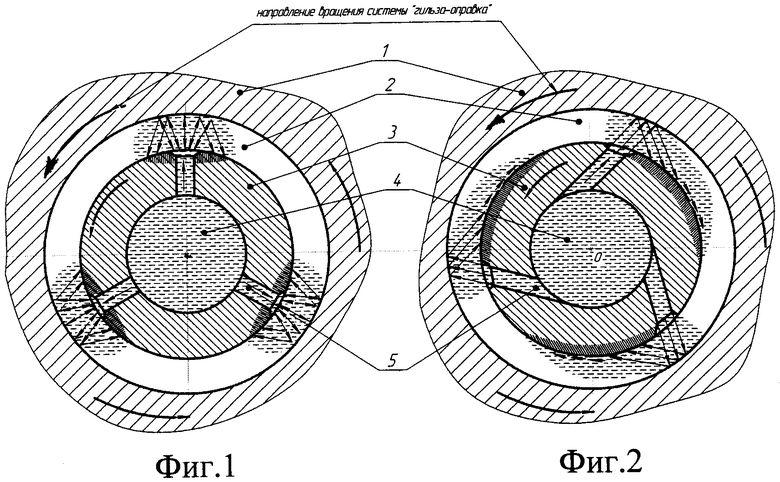

Изобретение иллюстрируется чертежами, где на фиг.1 показаны поперечные сечения очага деформации и оправки прошивного стана известных конструкций, на фиг.2 изображены поперечные сечения очага деформации и оправки предлагаемой конструкции.

В очаге деформации представлены (фиг.1 и 2): поперечное сечение гильзы 1; зазор 2 между поверхностями гильзы и оправки; поперечное сечение оправки 3 известной и предлагаемой конструкций; полость 4 оправки с охладителем; один из выводных каналов 5 оправки с охладителем.

Для упрощения принимаем угол наклона у осей выводного канала в меридиональном сечении равным 90° (в известных конструкциях оправок γ=30÷90°). В процессе прошивки гильза 1 вращается совместно с оправкой 3 относительно оси прошивки (точка 0), являющейся центром симметрии системы «гильза-оправка» (фиг.1). Часть охладителя, подаваемого во внутреннюю полость 4 оправки под избыточным давлением, выводится через каналы 5 в зазор 2 между поверхностями гильзы 1 и оправки 3. Поток жидкого охладителя, подаваемый из устья канала 5, нормален внутренней поверхности гильзы 1. Отраженный от стенки гильзы 1 поток охладителя также является нормальным по отношению к поверхности оправки 3 (фиг.1) и охлаждает практически не нагретую часть оправки, поскольку размещенный в ней выводной канал с жидким охладителем не требует дополнительного охлаждения. Во-вторых, отраженный поток охладителя, представляющий смесь жидкого охладителя и пара повышенного давления, является более жестким, чем прямой, и блокирует подаваемый через выводной канал 5 прямой поток охладителя. Эффективность охлаждения при этом снижается, происходит разогрев оправки. Для повышения эффекта охлаждения обычно повышают избыточное давление охладителя в системе охлаждения, увеличивают диаметр выводных каналов или их число и т.д.

Указанные действия приводят к обратному эффекту: локальному переохлаждению и подзакалке металла заготовки-гильзы, что сопровождается повышением энергосиловых параметров прокатки, способствует ухудшению качества внутренней поверхности изделия и снижению стойкости оправки.

В предлагаемой конструкции охлаждаемой оправки оси выводных каналов 5 в поперечном сечении размещены под острым углом к поверхности оправки 3, при этом каналы устьями ориентированы в направлении, противоположном направлению вращения оправки (фиг.2). Благодаря этому поток охладителя подают под острым углом к наружной поверхности оправки (внутренней поверхности гильзы) в поперечном сечении очага деформации. Под таким же углом отраженный поток охладителя в виде смеси жидкого охладителя и пара смещается относительно оси канала 5 и охлаждает поверхность оправки, минуя место расположения выводного канала. Блокирование прямого потока охладителя уменьшается либо исключается, при этом основной поток охладителя более свободно поступает в очаг деформации, а главное направлен и охлаждает тот участок оправки, который более разогрет и нуждается в охлаждении. Уменьшение или прекращение блокирующего действия отраженного потока охладителя способствует свободному поступлению его в очаг деформации и интенсифицирует циркуляцию охладителя внутри оправки. Таким образом, интенсифицируется как наружное, так и внутреннее охлаждение оправки, при этом возможно уменьшить избыточное давление охладителя в системе охлаждения оправки.

Еще одним преимуществом предлагаемого технического решения является использование т.н. «инжекторного» эффекта, возникающего при условии разнонаправленности между вращением оправки и потоком охладителя (при этом выводные каналы оправки устьями ориентированы в направлении, противоположном направлению вращения оправки). Действительно при подаче потока охладителя под острым углом к наружной поверхности оправки в направлении, противоположном направлению вращения оправки, в устье канала 5 за счет разности движений между охладителем и оправкой возникает разряженная зона (стенка канала «убегает» от охладителя, т.н. «инжекторный» эффект), которую заполняет охладитель. Эффект возрастает с увеличением числа оборотов оправки и скорости истечения потока охладителя. Благодаря явлению инжекции существенно повышается эффективность охлаждения, вплоть до возможности подачи охладителя в очаг деформации без создания избыточного давления охладителя в системе охлаждения.

Действие эффекта инжекции повышается с увеличением частоты вращения оправки, а также скорости потока охладителя. На косовалковых прошивных станах частота вращения валков составляет 90÷120 об/мин. При отношении диаметра валка к диаметру заготовки примерно 4-5 частота оборотов оправки составляет 8÷10 об/с. При такой частоте вращения оправки охладитель 2 можно подать в очаг деформации даже при отсутствии избыточного давления в системе охлаждения. Подача охладителя под острым углом к наружной поверхности оправки в поперечном сечении очага деформации обеспечивает большую степень свободы истечения потока охладителя через устье выводного канала в очаг деформации.

В предлагаемом способе охлаждения оправки прямой поток охладителя подают на внутреннюю поверхность гильзы 1 под углом, меньшим 90° (фиг.2), что уменьшает его охлаждающее воздействие на металл гильзы 1 и соответственно увеличивает охлаждение оправки 3 от действия отраженного потока.

В процессе винтовой прошивки интенсивному разогреву и износу подвергается также и рабочий конус оправки. Особенно это касается оправок, используемых для прошивки сталей и сплавов с большим сопротивлением деформации. Поэтому предложенные конструктивные отличия возможно выполнить помимо носового участка также на рабочем конусе оправки. Использование охлаждаемых оправок предлагаемой конструкции дает возможность интенсифицировать охлаждение оправки как наружное, так и внутреннее, уменьшить разогрев ее участков в процессе прошивки и повысить износостойкость оправки. Кроме этого, происходит снижение давления и расход охладителя в системе охлаждения, снижение энергосиловых параметров процесса прошивки-прокатки, улучшение качества внутренней поверхности изделия. Интенсификация наружного охлаждения оправки способствует также улучшению внутреннего охлаждения оправки за счет повышения циркуляции охладителя в полости оправки. В совокупности это приводит к повышению теплоотдачи.

Предложенные конструкцию охлаждаемой оправки и способ ее охлаждения рассмотрим на примере изготовления гильз размером 146×8 мм из заготовки из стали 30ХГСА диаметром 140 мм с использованием оправки диаметром 112 мм. В процессе прокатки с использованием предложенной конструкции оправки и способа ее охлаждения давление охладителя было снижено с 15 до 10 атм. Технологические параметры при прошивке заготовки из стали 30ХГСА указаны в таблице. Средняя стойкость оправок при прошивке заготовок с охлаждением оправок по предлагаемому способу составила 1050 прошивок, что примерно в 1,5 раза выше показателей стойкости оправок при прошивке заготовок по действующей технологии. Повысилось качество поверхности труб.

Кроме того, была проведена прошивка непрерывно-литой заготовки диаметром 400 мм в гильзу размером 390×67,5 мм при изготовлении труб размером 245×7,9 мм из стали марки «Д» на прошивном стане крупного ТПА «5-12». Технологические параметры при прошивке этой заготовки также указаны в таблице. Средняя стойкость водоохлаждаемых оправок по действующему способу при давлении воды в системе охлаждения 12 атм составила 460 прошивок.

При осуществлении предлагаемого технического решения давление воды в системе охлаждения было снижено до 8 атм, т.е. в 1,5 раза. При этом средняя стойкость оправок возросла до 640 прошивок, примерно на 30%.

Реализация предлагаемых конструкции оправки и способа ее охлаждения не связана с существенными капитальными затратами и позволяет:

- повысить износостойкость оправки;

- улучшить качество внутренней поверхности изделия;

- расширить диапазон прошиваемых заготовок по маркам сталей и размерам заготовок;

- использовать оправки на станах винтовой прокатки в составе крупных ТПА;

- снизить давление охладителя в системе охлаждения и уменьшить его расход.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

| Способ винтовой прошивки и устройство для его осуществления | 2022 |

|

RU2814881C2 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ винтовой прошивки | 1979 |

|

SU820936A1 |

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

| Водоохлаждаемая оправка прошивного стана | 2017 |

|

RU2649598C1 |

Изобретение предназначено для увеличения износостойкости оправки, повышения эффективности ее охлаждения и качества внутренней поверхности прокатываемого изделия, расширения технологических возможностей посредством использования оправки на станах винтовой прокатки в составе крупных трубопрокатных агрегатов, а также использования ее при прокатке высоколегированных сталей и сплавов. Оправка содержит носик и рабочую профильную часть, выполненную с полостью и выводными каналами. Исключение блокирующего действия отраженного потока охладителя, использование «инжекторного эффекта», интенсифицирующего процесс охлаждения за счет образования зоны разрежения, заполняемой охладителем, обеспечивается за счет того, что оси выводных каналов в поперечном сечении размещены под острым углом к поверхности оправки, при этом каналы устьями ориентированы в направлении, противоположном направлению вращения оправки. Способ включает подачу охладителя под избыточным давлением в системе охлаждения в полость вращающейся оправки и через выводные каналы в оправке - в очаг деформации. Поток охладителя подают под углом к наружной поверхности оправки в поперечном сечении очага деформации в направлении, противоположном направлению вращения оправки. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл.

1. Охлаждаемая оправка косовалкового стана, содержащая носик и рабочую профильную часть, выполненную с полостью и выводными каналами для подачи охладителя, отличающаяся тем, что оси выводных каналов в поперечном сечении оправки размещены под острым углом к поверхности оправки, при этом каналы устьями ориентированы в направлении, противоположном направлению вращения оправки.

2. Способ охлаждения оправки косовалкового стана, включающий подачу охладителя под избыточным давлением в системе охлаждения оправки в полость вращающейся оправки и через выводные каналы в оправке - в очаг деформации, отличающийся тем, что поток охладителя в очаг деформации подают под острым углом к наружной поверхности оправки в поперечном сечении очага деформации.

3. Способ по п.2, отличающийся тем, что поток охладителя подают в направлении, противоположном направлению вращения оправки.

| ЕР 1908533 А1, 09.04.2008 | |||

| Внутренний инструмент косовалкового стана | 1985 |

|

SU1242271A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| Оправка для пилигримовой прокатки труб | 1976 |

|

SU654315A1 |

| Внутренний инструмент косовалкового стана | 1985 |

|

SU1435337A1 |

| JP 60006208 A, 12.01.1985. | |||

Авторы

Даты

2012-07-27—Публикация

2011-01-12—Подача