Изобретение относится к обработке металлов давлением и может быть использовано при производстве бесшовных труб, в частности для получения гильз на станах винтовой прокатки.

При винтовой прошивке в неустановившейся стадии процесса (период заполнения и освобождения металла заготовки очага деформации) возникают динамические нагрузки, приводящие к увеличению вибрации механизмов стана винтовой прокатки (Чекмарев А.П. Основы прокатки труб в круглых калибрах / А.П. Чекмарев, Я.Л. Ваткин. - М.: Металлургиздат, 1962, с. 146-158). В результате на переднем и заднем концах гильзы разнотолщинность гораздо выше, чем по основному телу. Также в конце процесса винтовой прошивки резко возрастает скольжение на контактной поверхности «заготовка-валок», что меняет характер контактного взаимодействия между валками, прошиваемым металлом, оправкой и на заднем конце гильзы образуется дефект в виде отслоения металла («сережка»). Наличие данного дефекта при последующих переделах служит причиной образования таких дефектов, как «отпечаток/раковина» на наружной поверхности труб, «плена внутренняя прокатная», «продав», «внутренняя раковина». Отслоение металла на заднем конце гильзы может привести к повреждению оправки последующего раскатного стана в период ее задачи в задний торец гильзы и прокатки.

Известно техническое решение по повышению точности гильз: использование дополнительной технологической операции - нанесение отверстия на передний торец заготовки (Данилов Ф.А. Горячая прокатка труб / Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. - М.: Металлургия, 1972, с. 20-22). Использование задней зацентровки заготовки также повышает точность гильз и уменьшает вероятность образования «сережки» (Курятников А.В. Оценка эффективности зацентровки непрерывнолитой заготовки перед ее винтовой прошивкой в условиях ОАО СТЗ / А.В. Курятников, А.В. Король, А.В. Топоров и др. // Сталь - 2014 г. - №6 - С. 71-73). Недостатком введения дополнительной операции передней и задней зацентровки является увеличение времени подготовки заготовки непосредственно перед самой прошивкой, а следовательно, и снижение температуры заготовки, что ведет к снижению пластичности металла, увеличению энергосиловых параметров.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ прошивки заготовки в стане винтовой прокатки (патент Украины №79553, В21В 19/00, опубл. 25.04.2013), включающий деформацию заготовки валками и оправкой с различной частотой вращения валков. Захват заготовки валками и заполнение очага деформации до встречи заготовки с оправкой осуществляют при частоте вращения валков no=(0,7-0,85)⋅nуст, далее повышают в период заполнения очага деформации до значения nуст в установившемся процессе, при освобождении очага деформации, частота вращения валков снижается с nуст до no. Способ обеспечивает снижение разностенности гильз по ее концам. Но данное техническое решение имеет эффект лишь при прошивке заготовок с небольшим увеличением наружного диаметра гильзы (до 10%) относительно диаметра заготовки. Другим недостатком прототипа является появление дефекта на заднем конце гильзы в виде отслоения металла («серьга»).

Техническая задача, решаемая изобретением, заключается в повышении точности заднего и переднего концов гильз, снижении дефектов труб на наружной и внутренней поверхностях, увеличении стойкости прокатного инструмента.

Поставленная задача решается за счет того, что в способе винтовой прошивки, включающем деформацию заготовки оправкой и валками с различной частотой вращения валков, согласно изобретению в момент выхода переднего торца гильзы из очага деформации частоту вращения валков увеличивают до частоты вращения, соответствующей установившемуся процессу прошивки, а после деформирования длины заготовки lX, определяемой по формуле:

где lz - длина заготовки, мм;

k - коэффициент, учитывающий число оборотов заднего конца заготовки перед снижением частоты вращения валков, равный k=1…2;

dz - диаметр заготовки, мм;

β - угол подачи валков, град,

частоту вращения валков начинают снижать до величины 20-70% от частоты вращения валков при установившемся процессе прошивки.

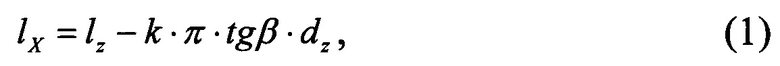

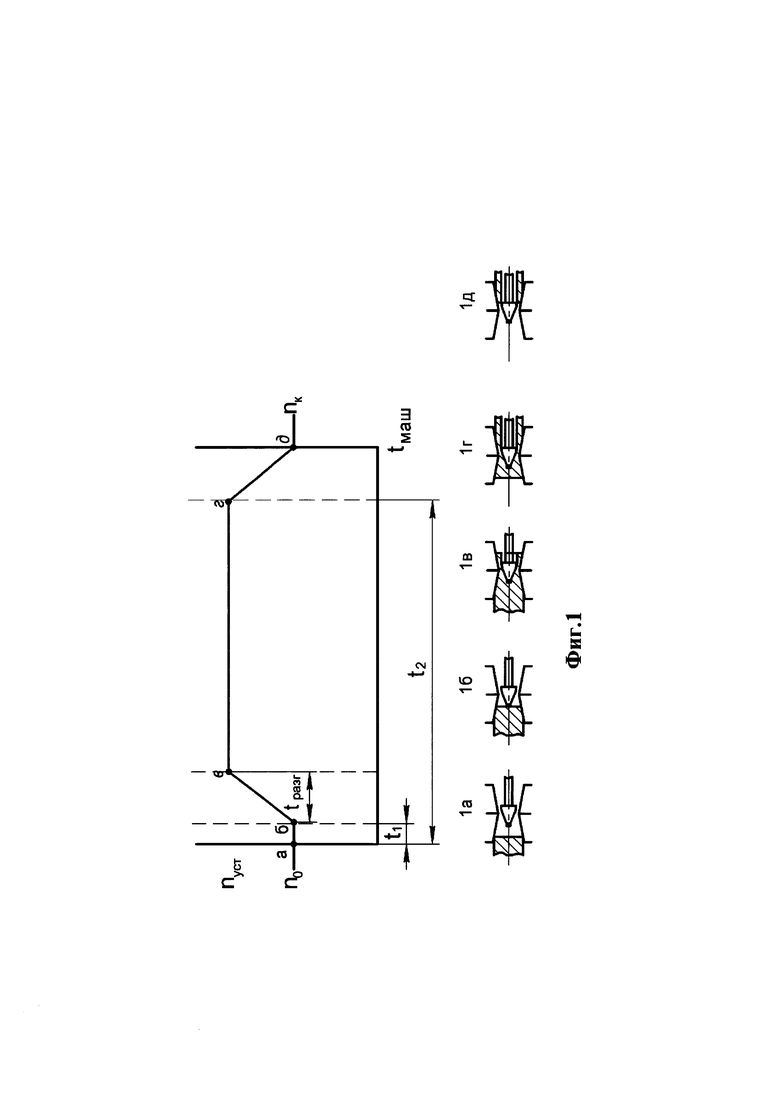

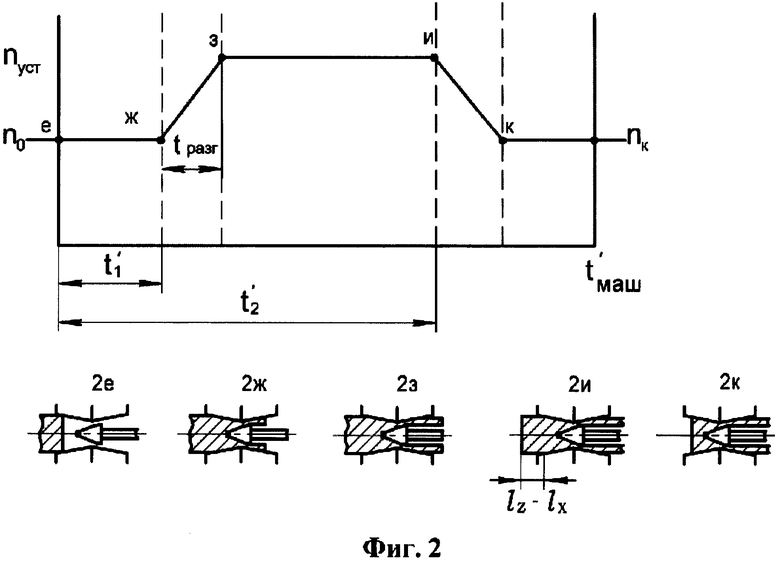

Изобретение с иллюстрируется фиг. 1-4, на которых схематично показаны графики изменения частоты вращения валков прошивного стана согласно прототипу и изобретению. На фиг. 1а и фиг. 2е - периоды захвата заготовки валками соответственно по прототипу и по изобретению; на фиг. 1б и фиг. 2ж - периоды начала изменения частоты вращения валков соответственно по прототипу и по изобретению; на фиг. 1в и фиг. 2з - периоды перехода на установившуюся частоту вращения валков; на фиг. 1г и фиг. 2и - периоды начала уменьшения частоты вращения валков прошивного стана; на фиг. 1д и фиг. 2к - периоды на уменьшенной частоте вращения валков.

Перечень обозначений на фиг. 1-4:

no - частота вращения валков в период захвата заготовки валками, об/мин;

nуст. - частота вращения валков при установившемся процессе прошивки, об/мин;

nк - частота вращения валков прошивного стана после деформирования lX длины заготовки, об/мин;

tмаш - машинное время прошивки по прототипу, с;

- машинное время прошивки по изобретению, с;

- машинное время прошивки по изобретению, с;

t1 - время захвата заготовки валками и заполнение очага деформации до встречи заготовки с оправкой, с;

- время захвата заготовки валками и заполнение очага деформации до выхода переднего торца гильзы из очага деформации, с;

- время захвата заготовки валками и заполнение очага деформации до выхода переднего торца гильзы из очага деформации, с;

tразг - время разгона частоты вращения валков, с;

линия абвгд - изменение частоты вращения валков прошивного стана согласно прототипу;

линия ежзикл - изменение частоты вращения валков прошивного стана согласно изобретению.

Ведение процесса винтовой прошивки с пониженной частотой вращения валков при захвате заготовки уменьшает скольжение на контактной поверхности прошиваемого металла с валками, снижает скорость деформации металла и способствует уменьшению динамических нагрузок на валки и оправку. При получении гильз на «подъем» наружного диаметра более 10% в период заполнения металла заготовки зазора между валками и оправкой возникают значительные динамические нагрузки на валки и оправку. Связано это с использованием оправки большего диаметра (по сравнению с процессом прошивки с «подъемом» наружного диаметра гильзы меньше 10%) и крутой конусностью их рабочей поверхности, повышающей сопротивление осевому истечению металла и способствующей интенсивному развитию поперечной деформации, что увеличивает площадь контактной поверхности прошиваемого металла с валками и, как следствие, приводит к увеличению нагрузок на валки и оправку. При использовании станов винтовой прокатки с валками грибовидного типа негативное увеличение динамических нагрузок в период заполнения металла оправочного участка очага деформации усиливается по причине непрерывного роста диаметра валка по ходу прокатки.

Таким образом, при получении гильз с «подъемом» больше 10% предлагается увеличивать частоту вращения валков после заполнения металлом всего очага деформации, то есть на выходе переднего торца гильзы из очага деформации.

После деформирования длины заготовки lX снижают частоту вращения валков до величины 20-70% от частоты вращения при установившемся процессе прошивки, что позволяет увеличить точность заднего конца гильзы, а также уменьшить вероятность образования дефекта на ее заднем конце («сережка»). При частоте вращения валков меньше 20% уменьшается тянущая способность валков и высока вероятность прекращения процесса прошивки и получения «заката» оправки. При частоте вращения больше 70% изменение деформационно-кинематических условий в конце процесса незначительно, и теряется эффект от предлагаемого технического решения.

Условие начала перехода на пониженную частоту вращения валков в конце процесса прошивки обеспечивает освобождение очага деформации при пониженной частоте вращения валков. Кроме снижения динамических нагрузок на прошивной стан и вибрации на его механизмы данное условие перехода на пониженную частоту вращения валков способствует снижению скольжения в период освобождения металла из очага деформации, уменьшению неравномерности истечения периферийных и центральных слоев заготовки, уменьшению цикличности процесса в конечной стадии, что снижает кольцевое отслоение металла и уменьшает вероятность образования дефекта «серьга» на заднем торце гильзы.

Предлагаемый способ получения гильз осуществляется следующим образом.

Исходную заготовку, нагретую до температуры горячей пластической деформации, подают к входной стороне стана винтовой прокатки. Захват заготовки происходит валками, вращающимися с частотой вращения n0. В момент выхода переднего торца гильзы из очага деформации частоту вращения валков начинают повышать до частоты вращения в установившемся процессе прошивки nуст за время tразг. Когда на стане винтовой прокатки продеформируется lX длина заготовки, определяемая по формуле (1), частоту вращения валков начинают снижать до величины 20-70% относительно частоты вращения валков в установившемся процессе прошивки.

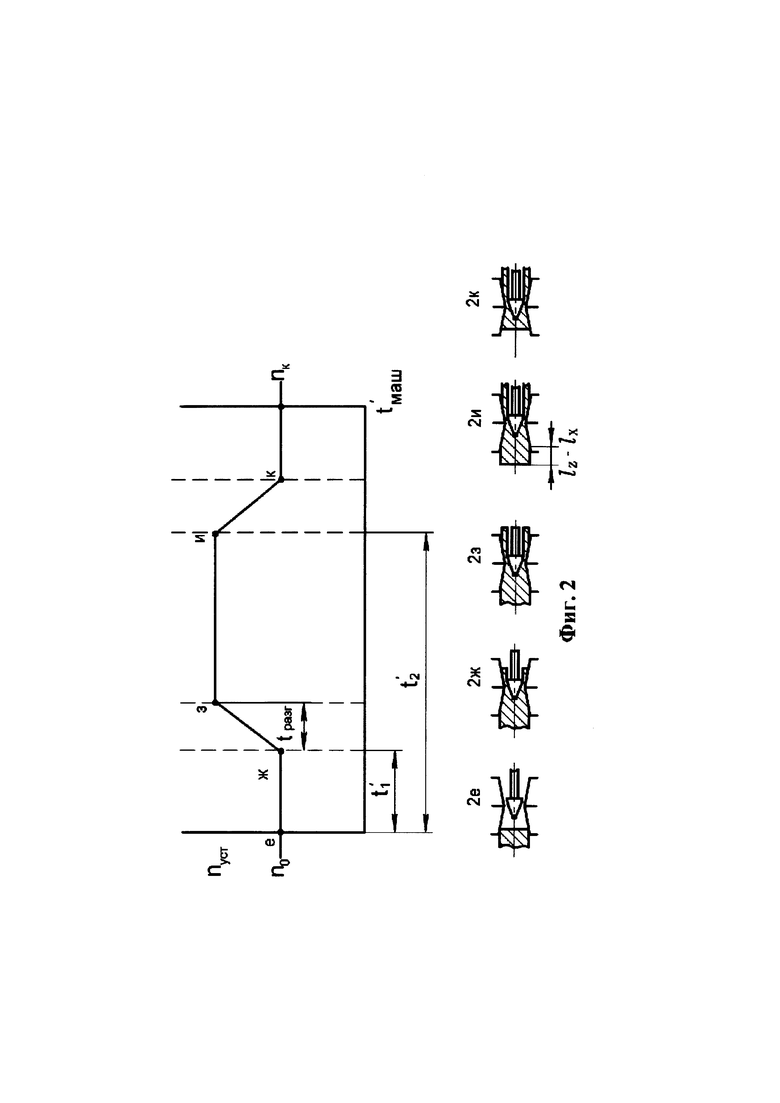

Способ винтовой прошивки был опробован на прошивном стане винтовой прокатки с валками грибовидного типа на ПАО «СТЗ». Из заготовки диаметром 290 мм была получена гильза с наружным диаметром 328 мм и толщиной стенки 23,7 мм. В таблице 1 (Фиг. 3) представлены настроечные параметры процесса прошивки.

По существующей технологии частота вращения валков при захвате заготовки валков равна no=180 об/мин. Начало перехода на частоту вращения валков осуществляется за время tразг=0,9 с. Частота вращения валков в установившейся стадии процесса равна nуст=330 об/мин.

Согласно изобретению частота вращения валков при захвате заготовки валками равна no=180 об/мин. Переход на частоту вращении валков происходит в момент выхода переднего торца гильзы из очага деформации за время, равное  =1,5 с. Частота вращения валков в установившейся стадии процесса равна nуст=330 об/мин. Длина заготовки lX, после которой начинают снижать частоту вращения валков, рассчитана по формуле (1) и равна 2629 мм:

=1,5 с. Частота вращения валков в установившейся стадии процесса равна nуст=330 об/мин. Длина заготовки lX, после которой начинают снижать частоту вращения валков, рассчитана по формуле (1) и равна 2629 мм:

lX=2870-1,5⋅3,14⋅tg100⋅290=2629 мм.

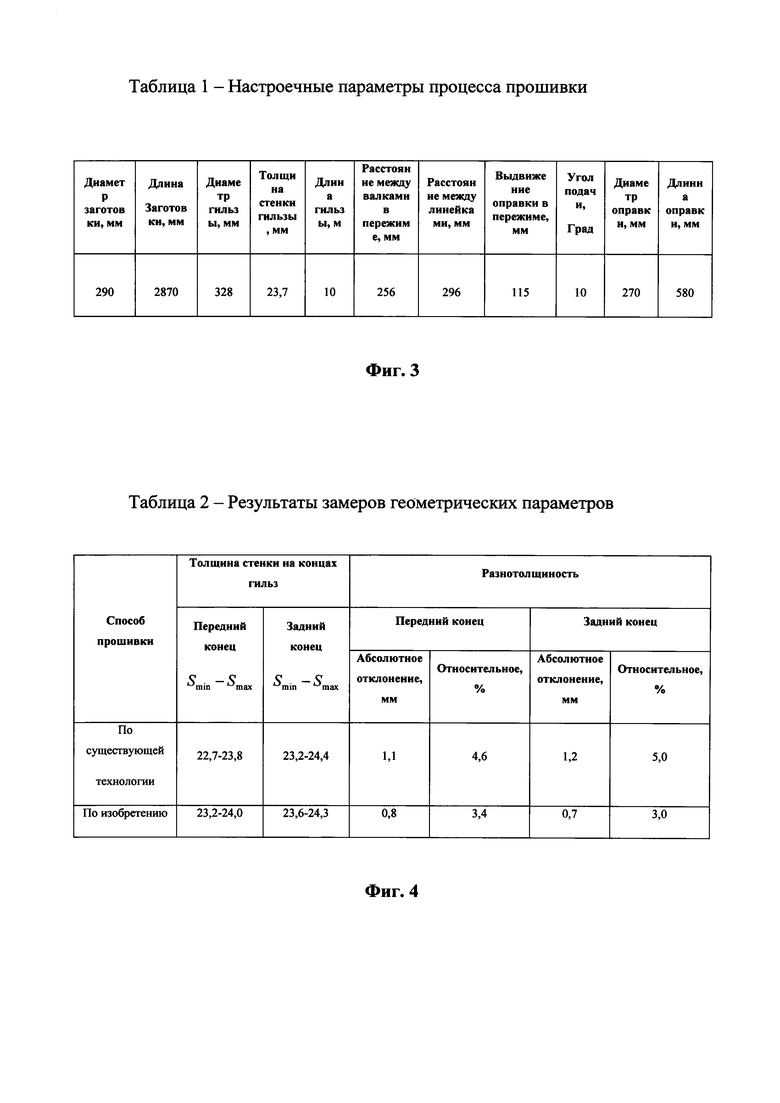

Частота вращения валков в конце процесса прошивки равна nк=180 об/мин. В таблице 2 (Фиг. 4) показаны результаты замеров геометрических параметров гильз. Как видно из таблицы 2, гильзы, полученные по предлагаемому способу, имеют меньшую разнотолщинность по сравнению с существующей технологией прошивки. При визуальном осмотре гильз, полученных согласно изобретению, отмечено снижение кольцевого отслоения металла на заднем конце гильзы.

Использование способа обеспечивает повышение точности заднего и переднего концов гильз, снижение дефектов труб на наружной и внутренней поверхностях, увеличение стойкости прокатного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| Линейка валкового прошивного стана | 2017 |

|

RU2671022C1 |

| Валок прошивного стана | 2023 |

|

RU2812165C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Линейка прошивного стана | 2023 |

|

RU2814544C1 |

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ поперечно-винтовой прокатки | 1991 |

|

SU1835328A1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

Изобретение относится к трубному производству. Способ включает деформацию заготовки оправкой и валками с различной частотой вращения валков. Повышение точности заднего и переднего концов гильз, снижение дефектов труб на наружной и внутренней поверхностях, увеличение стойкости прокатного инструмента обеспечивается за счет того, что в момент выхода переднего торца гильзы из очага деформации частоту вращения валков увеличивают до частоты вращения, соответствующей установившемуся процессу прошивки, а после деформирования длины заготовки, регламентированной математической зависимостью, частоту вращения валков снижают на 20-70%. 4 ил.

Способ винтовой прошивки заготовок, включающий деформацию заготовки оправкой и валками с изменением частоты вращения валков, отличающийся тем, что в момент выхода переднего торца гильзы из очага деформации частоту вращения валков увеличивают до частоты вращения, соответствующей установившемуся процессу прошивки, а после деформирования участка заготовки длиной lX частоту вращения валков снижают до величины 20-70% от частоты вращения валков при установившемся процессе прошивки, при этом длину lX определяют по формуле:

lX=lz-k⋅π⋅tgβ⋅dz,

где lz - длина заготовки, мм;

k =1…2 - коэффициент, учитывающий число оборотов заднего конца заготовки перед снижением частоты вращения валков;

dz - диаметр заготовки, мм;

β - угол подачи валков, град.

| Устройство для взвешивания при транспортерах | 1948 |

|

SU79553A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2318622C2 |

| Способ получения гильз | 1977 |

|

SU725728A1 |

| WO 2012077334 A1, 14.06.2012. | |||

Авторы

Даты

2017-12-13—Публикация

2016-08-23—Подача