(54) СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ НА ПРОШИВНОМ СТАНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2527582C2 |

| Способ винтовой прошивки | 1979 |

|

SU820936A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545952C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Оправка прошивного стана | 1979 |

|

SU820939A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

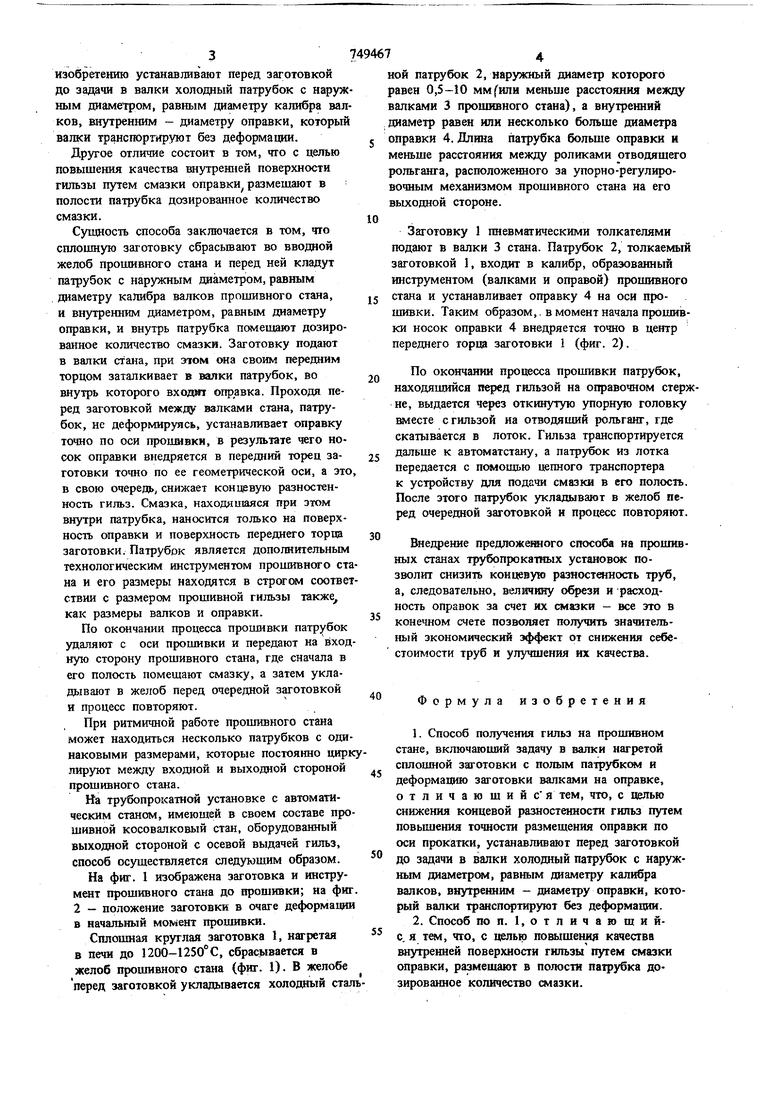

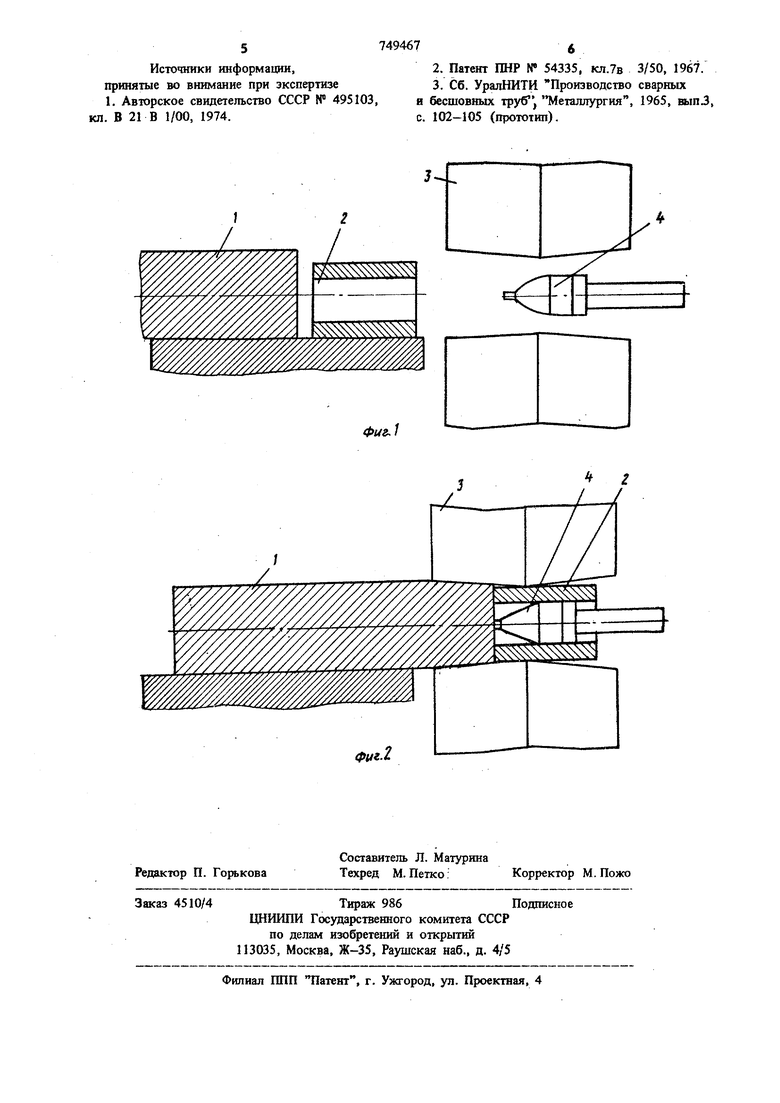

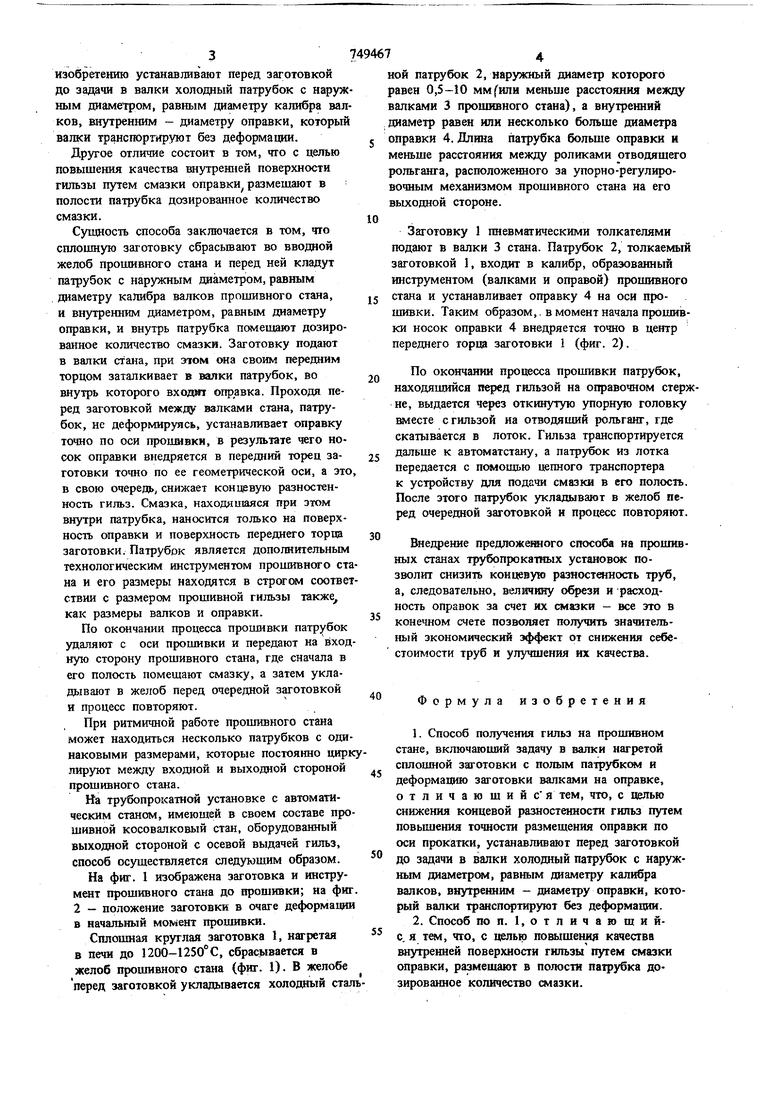

Изобретение касается получения бесшовных |труб, в частности прошивки сплошной заготовки в полую гильзу на прошивном валковом стане. При прошивке сплошной заготовки в полую гильзу одной из причин брака и пониженного качества продукции является высокая разностенность гильз, особенно на их переднем конце, обусловленная оиешением оправки прошивного стана относительно оси заготовки. Известен способ прошивки, включающий подготовку трубной заготовки путем раздельнся-о изготовления профильной концевой и основной частей из металла с различными механическими свойствами, их соединение при кристаллизации расйлава концевой отлитой части с подогретым торцом основной части 1. Способ очень; трудоемок и его применение опра дано при Т1рошивке высоколегированных марок стали. Известен способ прокатки труб на пилигримовом стане, когда к переднему концу заготовки приваривают кольцо того же диаметра из малоуглеродистой стали 2. При зтом облегчается захват и устраняются дефекты переднего конца, хотя кольцо деформируется и после прокатки его отрезают. Наиболее близким по технической сушности к предлагаемому является способ получения гильз на прошивном стане, включающий задачу сплошной нагретой заготовки с приваренными на концах кольцами в ввалки стана и прошивку ее балками на оправке. Недостатке известного способа является высокая разностенносгь переднего конца гильзы,-обусловленная неточной установкой оправки между валками в момент ее внедрения в передний торец заготовки, так как размеры кольца - патрубка изменяются при деформации и кольцо не центрирует оправку. Цель изобретения - снижение концевой разностенности гильз путем точной установки оправки на оси прошивки. Поставленная цель достигается тем, что по предлагаемому способу получения гильз, включающему задачу в валки нагретой сплошной заготовки с полым патрубком и деформацию заготовки валками на оправке, согласно 3 изобретению устанавливают перед заготовкой до задачи в валки холодный патрубок с наруж ным диаметром, равным диаметру калибра вал ков, внутренним - диаметру оправки, который валки транспортируют без деформации. Другое отличие состоит в том, что с целью повышения качества внутренней поверхности гильзы путем смазки оправки размещают в полости патрубка дозированное количество смазки. Сущность способа заключается в том, что сплошную заготовку сбрасьшают во вводной желоб прошивного стана и перед ней кладут патрубок с наружным диаметром, равным диаметру калибра валков прошивного стана, и внутренним диаметром, равным диаметру оправки, и внутрь патрубка помещают дозированное количество смазки. Заготовку подают в валки стана, при этом она своим передним торцом заталкивает в валки патрубок, во внутрь которого входап оправка. Проходя перед заготовкой между валками стана, патрубок, не деформируясь, устанавливает оправку точно по оси прошивки, в результате чего носок оправки внедряется в передний торец заготовки точно по ее геометрической оси, а это в свою очередь, снижает концевую разностенность гильз. Смазка, находящаяся при этом внутри патрубка, наносится только на поверхность оправки и поверхность переднего торпз заготовки. Патрубок является дополнительным технологическим инструментом прошивного ст на и его размеры находятся в стрсгсяи соотве ствии с размерсш прошивной гильзы также как размеры валков и оправки. По окончании процесса прошивки патрубок удаляют с оси прошивки и передают на вход ную сторону прошивного стана, где сначала в его полость помешают смазку, а затем укладывают в желоб перед очередной заготовкой и процесс повторяют. При ритмичной работе прошивного стана может находиться несколько патрубков с оди наковыми размерами, которые постоянно цирк лируют между входной и выходной стороной прошивного стана. На трубопрокатной установке с автоматическим станом, имеющей в своем составе про шивной косовалковый стан, оборудованный выходной стороной с осевой выдачей гильз, способ ос5тцествляется следующим образом. На фиг. 1 изображена заготовка и инструмент прошивного стана до прошивки; на фиг 2 - положение заготовки в очаге деформации в начальный момент прошивки. Сплошная круглая заготовка 1, нагретая в печи до 1200-1250С, сбрасывается в желоб прошивного стана (фиг. 1). В желобе перед заготовкой укладывается холодный стал ОЙ патрубок 2, наружный диаметр которого авен 0,5-10 мм(или меньше расстояния между алками 3 прошивного стана), а внутренний иаметр равен или несколько больше диаметра правки 4. Длина патрубка больше оправки и еньше расстояния между роликами отводяшего ольганга, расположенного за упорно-регулироочным механизмом прошивного стана на его ыходной стороне. Заготовку 1 пневматическими толкателями подают в валки 3 стана. Патрубок 2, толкаемый заготовкой 1, входит в калибр, образованный инструментом (валками и оправой) прошивного стана и устанавливает оправку 4 на оси прошивки. Таким образом,. в момент начала прошивки носок оправки 4 внедряется точно в центр переднего торца заготовки 1 (фиг. 2). По окончании процесса прошивки патрубок, находящийся перед гильзой на оправочном стержне, выдается через откинутую упорную головку имеете с гильзой на отводящий рольганг, где скатывается в лоток. Гильза транспортируется дальще к автоматстану, а патрубок из лотка передается с петлощью цепного транспортера к устройству для подачи смазки в его полость. После этого патрубок укладывают в желоб перед очередной заготовкой и процесс повторяют. Внедрение предложенного способа на прошивных станах трубопрокатных установсж позволит снизил концевую разноствшость труб, а, следовательно, величину обрези и расходность оправок за счет их смазки - все это в конечном счете позволяет получить значительный экономический эффект от снижа1кя себестоимости труб и улучшения их качества. Формула изобретения 1.Способ получения гильз на прошивном стане, включающий задачу в валки нагретой сплошной заготовки с полым патрубком и деформацию заготовки валками на оправке, отличаю щийся тем, что, с целью снижения ксшцевой разностенности гильз путем повьщ1ения точности размещения оправки по оси прокатки, устанавливают перед заготовкой до задачи в валки холодный патрубок с наружньп диаметром, равным диаметру валков, внутренним - диаметру оправки, который валки транспсфтируют без деформации. 2.Способ поп. 1,отлнчающийс. я т&л, что, с цель{р пош 1шеш{я качества внутренней поверхности гильзы путем смазки оправки, размещают в полости патрубка дозированное количество смззкн.

57494674

Источники информации,2. Патент ПНР N 54335, кл.7в 3/50, 1967.

принятые во внимание при экспертизе3. Сб. УралНИТИ Производство сварных

1, Авторское свидетельство СССР № 495103,я бесшовных труб, Металлургия, 1965, выпЗ,

кл. В 21 В 1/00, 1974.с. 102-105 (прототип).

Авторы

Даты

1980-07-23—Публикация

1978-03-20—Подача