Изобретение относится к трубопрокатному производству и может быть использовано в косовалковых станах при изготовлении полых цилиндрических изделий с применением охлаждаемых оправок.

Известно, что наиболее часто сменяемым трубопрокатным инструментом в косовалковых станах является оправка, поскольку работает в условиях высоких температур и усилий со стороны деформируемого металла, интенсивного поверхностного скольжения и продолжительного периода контакта с нагретым металлом.

В процессе прокатки отдельные участки оправки нагреваются до температуры 800÷900°C и подвергаются износу и разрушению. Необходимость частой замены оправок снижает производительность и ухудшает качество гильз и труб. Для повышения износостойкости оправок используют жаростойкие и жаропрочные материалы для их изготовления, покрытия оправок или их частей износостойким материалом, а также использование составных, композитных оправок (см., например авторское свидетельство СССР №430911, B21B 25/00, опубл. 05.06.1974 г.). Также используют охлаждаемые оправки с внешним охлаждением, например в спрейерных устройствах, охлаждение которых осуществляют в паузах между прошивками, и - с внутренним охлаждением, при этом оправку выполняют с полостью, в которую подают и отводят через упорный стержень охлаждающий агент под давлением 20 и более атм, а также применяют сочетание наружного спрейерного охлаждения в паузах между прошивками и постоянного внутреннего охлаждения. Кроме того, используют оправки с наружным и внутренним охлаждением, причем при наружном охлаждении предусмотрена подача охлаждающего агента на внутреннюю поверхность гильзы в очаг деформации через выводные радиальные каналы, выполненные в стенке оправки. Достоинством использования такого типа охлаждаемых оправок является относительная простота реализации и высокая эффективность за счет повышения их износостойкости. К недостаткам относится неравномерность охлаждения различных участков оправки, обусловленная выполнением и расположением сквозных выводных каналов в носовой части оправки на стыке цилиндрической поверхности носика с конической поверхностью рабочего конуса оправки. При этом устья выводных каналов направлены в сторону носика оправки, поэтому охлаждение локализуется на носовом участке, способствуя его переохлаждению и, напротив - недостаточному охлаждению рабочего конуса оправки.

Известна охлаждаемая оправка, содержащая носик, рабочий конус и калибрующий участок, выполненная с внутренней полостью и сквозными радиальными каналами для подачи охлаждающего агента, обеспечивающими как внутреннее, так и наружное охлаждение поверхности оправки (Ю.М. Матвеев, Я.Л. Ваткин. Калибровка инструмента трубных станов. М.: Металлургия, 1970, с. 57-58), принятая за прототип. Использование оправок не требует высоких затрат, связанных с изготовлением оправок и системы охлаждения, и обеспечивает износостойкость, многократно превышающую этот показатель в сравнении со сменной, разовой оправкой без охлаждения.

К недостаткам указанной конструкции оправки относятся локализация и узконаправленность охлаждения, которые определяются ориентацией выводных радиальных каналов, направленных в сторону торца носика оправки, что затрудняет свободный перенос охлаждающего агента к поверхности рабочего конуса оправки. Такой характер охлаждения оправки приводит, с одной стороны, к переохлаждению носового участка оправки, а с другой - к перегреву поверхности рабочего конуса, на котором деформация металла, происходящая в интенсивно сужающейся щели, образованной валком, рабочим конусом оправки и линейкой, максимальна. Попытки выполнения радиальных каналов непосредственно на поверхности рабочего конуса оправки приводили к характерным дефектам на внутренней поверхности гильзы, которые появлялись вследствие частичного заполнения металлом устьев сквозных каналов за счет больших удельных усилий, и которые не устранялись при дальнейшем деформировании гильзы.

Известно охлаждение оправки стана винтовой прокатки, выполненной с несквозной внутренней поверхностью (патент РФ №2497613, B21B 25/04, опубл. 10.11.2013 г.), при котором охлаждающая среда поступает по подводящей трубке и циркулирует за счет создаваемого давления в полости оправки. Одновременно конструкционные особенности справочного узла с выполненными в нем отверстиями обеспечивают эффективное охлаждение упорного стержня и снижение температуры внутренней поверхности гильз до оптимального значения, а активная циркуляция охладителя в полости оправки в определенной мере способствует охлаждению собственно оправки. Недостатком является невозможность подачи охлаждающего агента непосредственно в очаг деформации, поскольку сам узел с выполненными отверстиями расположен за оправкой, и охлаждающий агент не достигает наружной поверхности оправки.

Наиболее близким техническим решением, принятым за прототип, является способ производства трубной заготовки (заявка Германии №102011012761, B21B 17/02, опубл. 24.05.2012 г.), при осуществлении которого в процессе прошивки заготовки в полость оправки под избыточным давлением подают охлаждающий агент с одновременной подачей другого вещества, обладающего полезными для процесса косовалковой прошивки свойствами, на внутреннюю поверхность гильзы. При осуществлении способа охлаждению подвергаются только внутренние поверхности оправки и гильзы, а устройство с выводными отверстиями для подачи вещества с другими полезными свойствами находится позади очага деформации. В результате не происходит наружного охлаждения оправки, и процесс прошивки сопровождается повышенным разогревом тела оправки, интенсивным ее износом и, как следствие, неудовлетворительным качеством поверхности гильз.

Техническая задача, решаемая изобретением, заключается в повышении износостойкости охлаждаемой оправки и качества внутренней поверхности гильз и снижении избыточного давления в системе охлаждения и оправке.

Поставленная задача решается за счет того, что в охлаждаемой оправке косовалкового прошивного стана, включающей носик, рабочий конус и калибрующий участок, выполненной с внутренней полостью и сквозными радиальными каналами для подачи охлаждающего агента, согласно изобретению на участке рабочего конуса, отстоящем от торца носика на расстоянии не более 0,4 длины оправки, выполнен обратный гребень высотой 1÷12% от диаметра оправки, образующий на поверхности рабочего конуса кольцевую выемку, при этом в месте пересечения поверхности рабочего конуса с обратным гребнем дополнительно выполнены сквозные радиальные каналы по периметру оправки. Кроме того, устья дополнительных сквозных каналов ориентированы в направлении калибрующего участка оправки.

Поставленная задача решается также за счет того, что в способе охлаждения оправки косовалкового прошивного стана при изготовлении гильз, включающем подачу в полость оправки охлаждающего агента под избыточным давлением, согласно изобретению поток охлаждающего агента ориентируют в направлении прокатки и подают в очаг деформации на участок между внутренней поверхностью гильзы и рабочей поверхностью оправки. Кроме того, в качестве охлаждающего агента используют смесь охладителя с веществами, обладающими защитными и/или антифрикционными свойствами.

Применение охлаждаемой оправки предлагаемой конструкции обеспечивает возможность более равномерного и эффективного охлаждения как носика, так и рабочего конуса оправки, являющихся наиболее нагруженными и разогреваемыми участками оправки, при возможности одновременного снижения давления охлаждающего агента, позволяет усилить эффект внутреннего охлаждения за счет постоянного притока новых объемов охлаждающего агента и, следовательно - интенсификации циркулирования последнего в полости оправки. Кроме того, обеспечивается возможность подавать охлаждающий агент, имеющий повышенные плотность и вязкость и обладающий защитными и/или антифрикционными свойствами, в очаг деформации при относительно небольшой величине избыточного давления. Выполнение на участке рабочего конуса оправки обратного гребня, отстоящего от торца носика на расстоянии не более 0,4 длины оправки, позволяет обеспечить равномерное охлаждение рабочих участков оправки, расположенных по обеим сторонам от обратного гребня. При выполнении обратного гребня на расстоянии от торца носика более 0,4 длины оправки неравномерность охлаждения оправки проявляется в избыточном разогреве (до 500°C) рабочего конуса носовой части оправки, а на расстоянии - менее 0,4 длины оправки неравномерность охлаждения заключается в склонности к разогреву хвостового участка рабочего конуса оправки.

Выполнение обратного гребня высотой 1÷12% от диаметра оправки, который образует на поверхности рабочего конуса кольцевую выемку, создает условия для обеспечения технологии выполнения, в частности, сверления сквозных радиальных каналов на конусном участке оправки. При этом экспериментально установлено, что для оправок малого диаметра (50÷60 мм) высота обратного гребня должна составлять 8÷12%, а для оправок большого диаметра (более 300 мм) - 1÷5%.

Выполнение сквозных радиальных каналов в месте пересечения поверхности рабочего конуса с обратным гребнем, устья которых ориентированы в направлении калибрующего участка оправки, обеспечивает подачу потока охлаждающего агента в направлении прокатки в очаг деформации, что способствует интенсивному охлаждению как носового участка, так и остальной части рабочего конуса оправки, повышению качества внутренней поверхности гильз и стойкости оправок, уменьшению их износа.

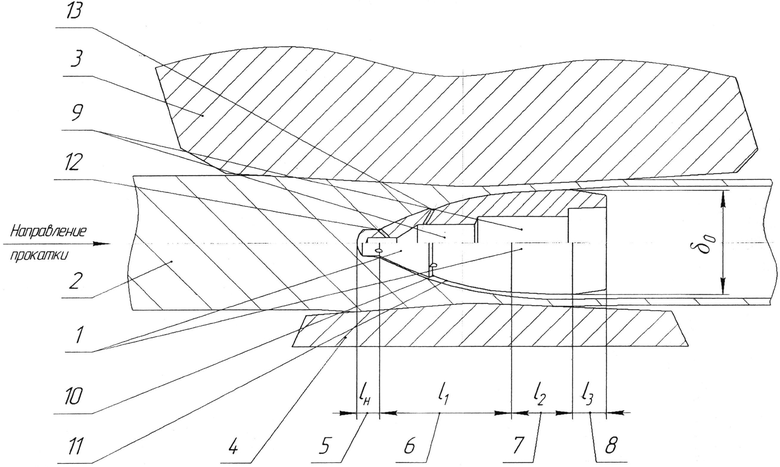

Изобретение иллюстрируется чертежом, на котором показана конструкция и особенности механизма охлаждения предлагаемой оправки 1 диаметром δ0 в очаге деформации, образованном заготовкой-гильзой 2, валком 3 и линейкой 4 прошивного стана. Использование термина «заготовка-гильза» наиболее полно и правильно характеризует деформируемый объект, поскольку термин «гильза», строго говоря - это полое цилиндрическое тело с постоянной толщиной стенки (после деформирования на калибрующих участках валка и оправки). Оправка 1 включает носик 5 длиной lн, рабочий конусный участок 6 длиной l1, калибрующий участок 7 длиной l2, обратный конус 8 длиной l3. Оправка выполнена с внутренней полостью 9, обратным гребнем 10, образующим на поверхности рабочего конуса 6 кольцевую выемку 11, в носовой части оправки выполнены сквозные радиальные каналы 12, в месте пересечения поверхности рабочего конуса 6 с обратным гребнем 10 выполнены сквозные радиальные каналы 13, расположенные равномерно по периметру оправки, устья которых ориентированы в направлении калибрующего участка 7 оправки, то есть в направлении, совпадающем с направлением прокатки.

В исходном состоянии оправка 1 находится в очаге деформации, ограниченном валками 3, линейками 4 прошивного стана и заготовкой-гильзой 2, оправка размещена на упорном стержне (на рисунке не показан), через который в полость 9 под избыточным давлением, например 5÷25 атмосфер, подают охлаждающий агент и осуществляют внутреннее охлаждение оправки.

Нагретую заготовку задают в калибр, образованный валками 3 и линейками 4, и осуществляют прошивку на оправке 1. В процессе прошивки при деформировании металла заготовки-гильзы 2 охлаждающий агент под избыточным давлением подают по внутреннему каналу упорного стержня (на рисунке не показан) через сквозные радиальные каналы 12, размещенные в носовой части оправки, и радиальные каналы 13 на рабочем конусном участке 6, из полости 9 в пространство между поверхностями носика 5 и заготовкой-гильзой 2, а также между поверхностью рабочего конуса 6 и заготовкой-гильзой 2, которое максимально в плоскости линеек 4 и минимально в плоскости валков 3. Происходит охлаждение поверхностей соответствующих участков оправки: как носика 5 с прилегающей к нему частью рабочего конуса 6, так и остальной части оправки - кольцевой выемки 11 и калибрующего участка 7. При этом интенсивное охлаждение последних обеспечивает подача охлаждающего агента в направлении прокатки за счет ориентации устьев радиальных каналов 13 в направлении калибрующего участка оправки. Происходит беспрепятственное выведение из очага деформации тепловой энергии в виде паров охлаждающего агента. Обеспечение равномерности охлаждения по всей длине оправки происходит за счет выполнения на участке рабочего конуса обратного гребня, отстоящего от торца носика на расстоянии не более 0,4 длины оправки. Экспериментальные исследования на прошивных станах ТПА «140» и ТПА «159-426» показали, что превышение указанного расстояния приводит к интенсификации нагрева поверхности передней части рабочего конуса оправки, а уменьшение - к разогреву части рабочего конуса, примыкающего к калибрующему участку оправки.

Размещение в месте пересечения поверхности рабочего конуса 6 с обратным гребнем 10 сквозных радиальных каналов 13, расположенных равномерно по периметру оправки, позволяет обеспечить более равномерное охлаждение рабочего конусного участка при существенно меньшем избыточном давлении охлаждающего агента за счет большего числа радиальных каналов 13, чем в носовой части оправки, и ориентации устьев, каналов в направлении калибрующего участка оправки (то есть в направлении, совпадающем с направлением прокатки). При этом уменьшается действие негативного фактора - локального подстуживания внутренней поверхности заготовки-гильзы от избытка охлаждающего агента в носовой части оправки (особенно в период заполнении металлом очага деформации) и тем самым остается практически неизменным охлаждение носовой части. Одновременно с более интенсивным наружным охлаждением оправки повышается эффективность внутреннего охлаждения за счет обеспечения непрерывной и интенсивной циркуляции охлаждающего агента в полости 9 и радиальных каналах 12 и 13.

Кроме того, выполнение дополнительно сквозных радиальных каналов 13 способствует беспрепятственному и активному удалению из очага деформации избытков продуктов распада охлаждающего агента и позволяет совершенствовать процесс косовалковой прошивки - совместно либо раздельно с охладителем транспортировать в очаг деформации, например, технологические смазки, дезоксиданты и прочие агенты, обладающие защитными и/или антифрикционными свойствами. Эти вещества имеют повышенную вязкость и включают твердые составляющие продуктов распада при действии высоких температур, которые необходимо удалять из очага деформации.

Таким образом, при использовании для косовалковой прошивки оправки предлагаемой конструкции происходит интенсивное и равномерное охлаждение всей длины рабочей поверхности оправки, что обеспечивает повышение ее износостойкости и качества внутренней поверхности гильз.

Охлаждение оправки косовалкового стана рассмотрим на примере подачи в очаг деформации прошивного стана в пространство, ограниченное внутренней поверхностью заготовки-гильзы и рабочим конусом оправки охлаждающего агента, состоящего из смеси охладителя, например воды с веществами, обладающими защитными и/или антифрикционными свойствами, например с жидким раствором триполифосфата натрия 10% и монофосфата цинка 4%, обладающими смазочным эффектом. При подаче смазочно-охлаждающей смеси в очаг деформации прошивного стана через дополнительные сквозные радиальные каналы, расположенные в месте пересечения поверхности рабочего конуса с обратным гребнем по периметру кольцевой выемки, происходит интенсивное испарение жидкого охладителя (воды) с образованием газовой смеси, состоящей из паров воды и мелкодисперсных составляющих триполифосфата натрия и монофосфата цинка, температура плавления которых составляет 580÷20°C. В очаге деформации происходит сложная циркуляция образовавшейся газовой смеси, состоящей из паров охлаждающей воды и расплава мелкодисперсных составляющих триполифосфата натрия и монофосфата цинка, обеспечиваемая периодическим циклически изменяющимся зазором между внутренней поверхностью заготовки-гильзы и рабочим конусом оправки за счет большого количества единичных обжатий на данном участке очага деформации. Вследствие этого в процессе прокатки между контактными поверхностями металла заготовки-гильзы и инструмента образуется разделительный смазочный слой, который предотвращает схватывание (сварку) контактных поверхностей оправки, уменьшает коэффициент трения между контактными поверхностями, способствует снижению температуры поверхности и повышению стойкости оправки. Одновременно происходит охлаждение оправки.

Предлагаемая оправка была опробована в условиях прокатки труб из стали ШХ15 размером 90×18 мм на трубопрокатном агрегате ТПА «50-200». Заготовку длиной 4,5 м диаметром 120 мм задавали в валки прошивного стана и прошивали на оправке диаметром 60 мм в гильзу размером 119×27,5 мм и длиной 6,5 м. При этом настроечные параметры прошивного стана были следующими: угол входного конуса валков α1=2°45, угол подачи валков β=9°30, обжатие в пережиме валков Uп=11,0%, обжатие перед носком оправки Uo=5,2%. Оправка выполнена с полостью, минимальный диаметр которой составил 8 мм, и сквозными радиальными каналами, расположенными в носовой части оправки и в месте пересечения поверхности рабочего конуса с обратным гребнем. В носовой части оправки выполнено 3 радиальных канала с диаметром выходного отверстия 3 мм, на участке рабочего конуса - 6 радиальных канала с диаметром выходного отверстия 5 мм. Высота обратного гребня составляла 3 мм, длина кольцевой выемки - 68 мм. Угол наклона осей радиальных каналов к оси оправки составлял в носовой части оправки +30° (устья каналов ориентированы в направлении, противоположном направлению прокатки), на участке рабочего конуса составлял -60° (устья каналов ориентированы в направлении прокатки). Избыточное давление охлаждающего агента составляло 5÷6 атм. Эффективность работы предлагаемой оправки оценивали по сравнению с оправкой по прототипу, испытания проводили на 12 оправках. Осуществляли прошивку нагретой до температуры 1160°C заготовки в гильзу с использованием предлагаемой оправки и оправки по прототипу. Процесс прошивки на каждой оправке вели до момента появления дефектов на внутренней поверхности гильзы в виде плен или закатов. Результаты опытной прокатки приведены в таблице, из которой следует, что стойкость оправки предлагаемой конструкции увеличилась по сравнению с прототипом более чем в 3 раза, среднее количество прошивок на одной оправке составило 232. После испытаний поверхность предлагаемых оправок гладкая без наплывов и вырывов. На рабочей поверхности оправок по прототипу наблюдалось наличие вырывов из-за локального схватывания материала оправки с металлом заготовки, следы налипания металла на поверхность рабочего конуса вследствие перегрева поверхности рабочего конуса. Основной причиной выхода из строя оправки предлагаемой конструкции являлось физическое истирание рабочей поверхности оправки, вызывающее повышение толщины гильз выше допустимого предела для данного сортамента труб. Состояние поверхности оправок удовлетворительное, происходило более равномерное их охлаждение, оправки могут быть использованы при прошивке заготовки в гильзу с большей толщиной стенки. Из таблицы следует, что количество труб с дефектами на внутренней поверхности труб уменьшилось с 0,21 до 0,08%, стойкость оправок повысилась более чем в 2 раза, сократилось количество труб с дефектами на внутренней поверхности, и существенно возросли кинематические и скоростные параметры процесса прошивки.

Использование охлаждаемой оправки предлагаемой конструкции обеспечивает повышение износостойкости оправки и качества внутренней поверхности гильз, уменьшение износа оправки и снижение избыточного давления в системе охлаждения и оправке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

Изобретение относится к производству в косовалковых станах полых цилиндрических изделий с применением охлаждаемых оправок. Охлаждаемая оправка косовалкового прошивного стана включает носик, рабочий конус и калибрующий участок, а также внутреннюю полость и сквозные радиальные каналы на носовом участке. Повышение износостойкости охлаждаемой оправки, качества внутренней поверхности гильз и снижение избыточного давления в системе охлаждения и оправке обеспечивается за счет того, что на участке рабочего конуса, отстоящем от торца носового участка на расстоянии не более 0,4 длины оправки, выполнен обратный гребень высотой 1÷42% от диаметра оправки, образующий на поверхности рабочего конуса кольцевую выемку, при этом в месте пересечения поверхности рабочего конуса с обратным гребнем по периметру оправки выполнены сквозные радиальные каналы, устья которых ориентированы в направлении калибрующего участка. 1 ил., 1 табл.

Охлаждаемая оправка косовалкового прошивного стана, включающая носовой участок, рабочий конус и калибрующий участок, выполненная с внутренней полостью и сквозными радиальными каналами на носовом участке, отличающаяся тем, что на участке рабочего конуса, отстоящем от торца носового участка на расстоянии не более 0,4 длины оправки, выполнен обратный гребень высотой 1÷42% от диаметра оправки, образующий на поверхности рабочего конуса кольцевую выемку, при этом в месте пересечения поверхности рабочего конуса с обратным гребнем по периметру оправки выполнены сквозные радиальные каналы, устья которых ориентированы в направлении калибрующего участка.

| Устройство для закалки труб с прокатного нагрева | 1968 |

|

SU284801A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| Способ винтовой прошивки | 1983 |

|

SU1196046A1 |

| Способ смазки оправки прошивного стана | 1961 |

|

SU143000A1 |

| DE 19604969 A1, 07.08.1997. | |||

Авторы

Даты

2015-11-20—Публикация

2014-05-27—Подача