(54) ВАЛОК ТРУБОПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки | 1987 |

|

SU1468620A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ РАЗМЕРОМ 630×56 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690-720×70-90×3400 мм | 2013 |

|

RU2545932C2 |

| Валок трехвалкового раскатного стана | 1989 |

|

SU1736651A1 |

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2554246C1 |

| Валок стана винтовой прокатки | 1987 |

|

SU1491593A1 |

| Валок дискового трубопрокатного стана | 1987 |

|

SU1424886A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

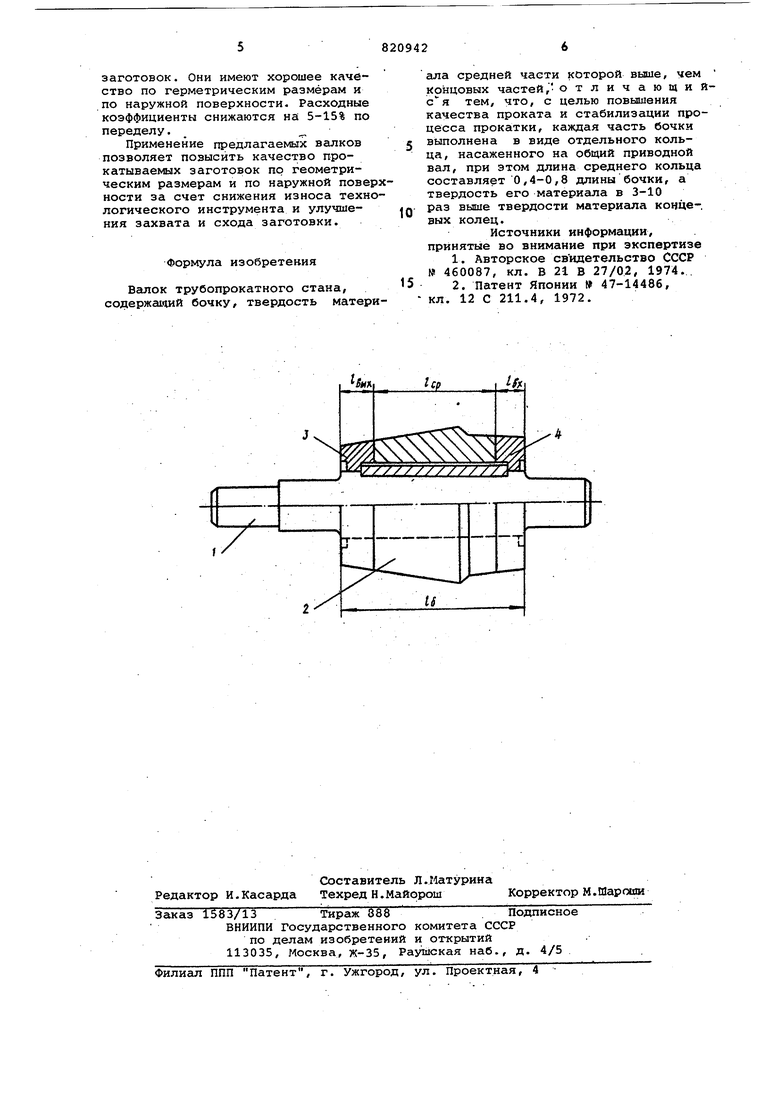

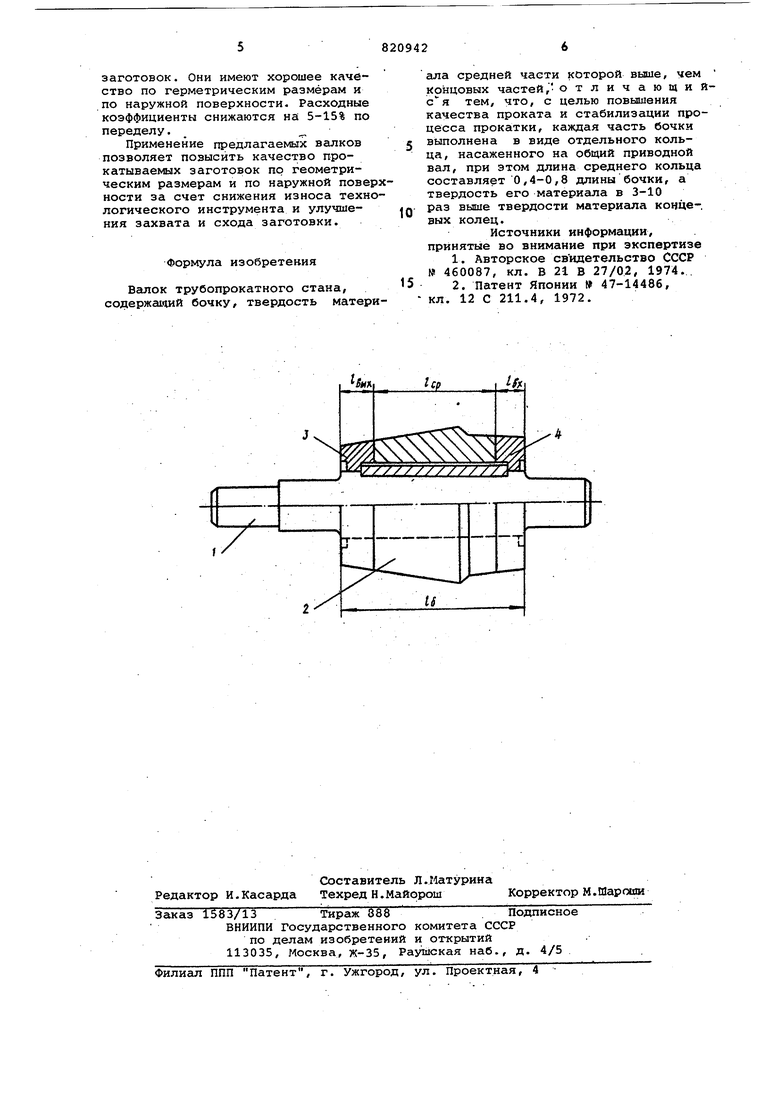

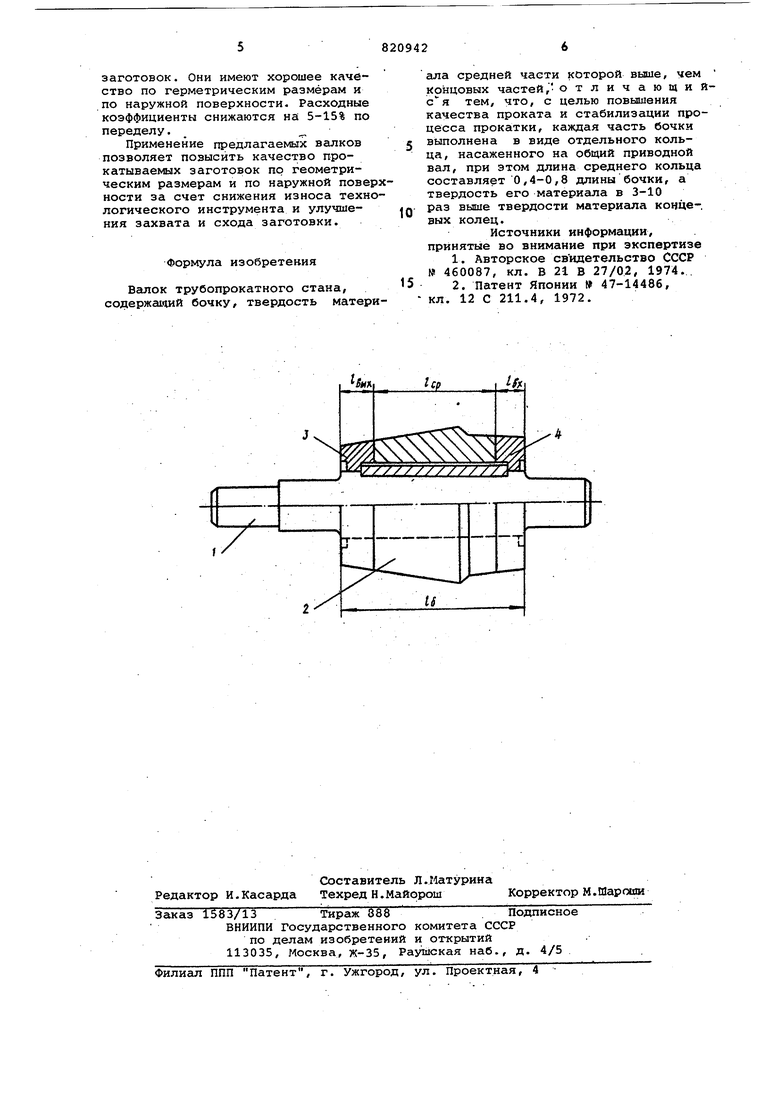

Изобретение относится к инструме ту для обработки металлов давлением а именно к валкам для винтовой прокатки (прошивки, обкатки и раскатки) заготовок из труднодеформируемы металлов и сплавов. Известен сборный валок трубопрокатного стана, включающий приводной вал и составную бочку, одна часть которой зафиксирована наприводном валу, а другая установлена свободно и соединена с первой механизмом обгонного типа. Этот валок способствует снижению скручивания металла при винтовой прокатке стальных труб l . Однако он не пригоден для труднодеформируемых металлов и сплавов Наиболее близким к предлагаемом является валок прокатного стана, имеющий переменную твердость по ос тела валка и выполненный в виде бочки, твердость материала в средней части которой больше/, чем у концевых частей t2J.. Однако при высокотемпературной прокатке такая конструкция приводи к снижению стойкости валков и, как следствие, к ухуд1иению качества проката. Это является следствием того, что при высокотемпературной прокатке происходит деформация материала основы валка, что приводит к разрушению поверхностного упрочненного слоя. Кроме того, поверхностное упрочнение не позволяет получить достаточной для требуемого зффекта разницы в твердости середины бочки и его краев, что приводит к интенсификации износа рабо.чей поверхности бочки валка, при этом ухудшается качество заготовок по геометрическим размерам и наружной поверхности заготовок, снижается производительность оборудования. При прокатке нагретых заготовок из тугоплавких металлов и сплавов на валках, выполненных из одного материала, происходит ухудшение захвата и схода заготовок, вследствие заполировки рабочей поверхности, начинающейся со входнрго и выходного участков бочки, или интенсивный износ средней части бочки валка, что приводит к ухудшению качества прокатанных заготовок и увеличению расходных коэффициентов. При этом увеличение обжатия привоДит к интенсификации процесса заполировки и способствует износу валков, что увеличивает число пере точек валков и снижает производительность оборудования. Цель изобретения - повышение качества проката и стабилизация прО цесса прокатки. Поставленная цель достигается созданием валка, содержащего бочку, твердость материала средней части которой выше, чем концевых частей, каждая часть бочки выполнена в виде отдельного кольца, насаженного на общий приводной вал, при этом длина среднего кольца составляет 0,4-0,8 длины бочки, а твердость его материала в 3-10 раз BHije твердости материала концевых колец, что позволяет при прокатке заготовок из труднодеформируемого металла обеспечить стабильное проте кание процесса как в установившийся период, так и в неустановившийся пе риод прокатки. На чертеже показан рабочий валок стана винтовой прокатки, общий вид Валок трубопрокатного стана вклю чает приводной вал 1, насаженную на него бочку в виде среднего кольца 2,выполненного, например из стали ЗХ2В8Ф с , ед, переднего кольц 3,выполненного, например из стали 45 с HRC-10 ед. и заднего кольца 4,выполненного, например из стали 45 с ед. При прокатке труднодеформируемых металлов и сплавов обеспечивается стабильный процесс захвата и выхода заготовок из очага деформации, так как за счет большого сплющивания кольцевых частей бочки валка увеличивается плсачадь контакта металла с валком, увеличивается осевое усилие захвата. Стабильность процесса захвата и выхода металла из очага деформации приводит к повышению выхода годного металла, т.е. увеличен производительности оборудования. 7У1ина среднего кольца 2 бочки валка равна 0,4-0,8 длины бочки. Ни ние значения длины средней части бочки валка следует применять для оборудования, работающего в широком диапазоне регулирования обжатий и углом подачи. При значениях длин меньше 0,4 значительно усиливается износ перед него и заднего колец .входного и выходного участков бочки валка. Верхние значения длины среднего кольца бочки валка целесообразно применять на оборудовании, настроенном на узкий диапазон регулирования углами подачи и обжатий. При значениях длин больше 0,8 резко увеличивается опасность заполировки валков из-за протекания процесса прокатки заготовок только на этом учйстке. Среднее кольцо бочки валка выполнено из материала с повышенной твердостью, превышающей твердость входного и выходного участков в -10 раз. Если твердость середины выбрать менее чем в 3 раза выше твердости материала концов, наблюдается ее повы11енный износ при прокатке тугоплавких металлов и спла- ВОВ, что приводит к ухудшению качества, прокатываемого металла. Так, стойкость против износа среднего кольца бочки валка с твердостью в 2,9 раза превышающей твердость материала переднего и заднего колец в два раза ниже стойкости среднего кольца бочки валка с твердостью, в 3,2 раза превышающей твердость переднего и заднего колец. Увеличение соотношения твердости матери-. ала колец бочки валка более 10 не приводит к увеличению стойкости валка, так как нарушаются условия равного износа рабочей поверхности бочки. Пример 1. На стане винтовой прокатки с валками, бочка которых изготовлена из стали 45 с HRC 10 ед, прокатывают 12 партий заготовок диаметром 25-40 мм из молибдена и ниобия. При этом отмечается значительный износ средней части бочки валка, длина пережима валка, составляющая 10 мм, к концу прокатки увеличилась до 23-24 мм. Наблюдается ухудшение качества заготовок по геометрическим размерам. Пример 2. На стане винтовой прокатки с валками, бочка которых изготовлена из стали ЗХ2В8Ф с 48-50 ед. удалось прокатать только 3 партии заготовок из молибдена и ниобия диаметром 25-40 мм. При этом отмечаются случаи нарушения процесса прокатки из-за отсутствия первичного захвата (заполировка валков), из-за неустойчивого выхода заготовок из очага деформации, что приводит к повышению расходных коэффициентов и снижению качества прокатанных заготовок. Пример 3. На стане винторой прокатки испытываются валки, бочка которых выполнена составной из трех колеи,среднее кольцо имеет длину 124 мм, что составляет половину длины бочки,и изготовлена из стали ЗХЗВ8Ф с HRC 48-50 ед, а переднее и заднее кольцо, соответствующее входному и выходному участкам, изготовлены из стали 45 с ел. Прокатывают 12 партий заготовок диаметром 25-40 мм из тугоплавких металлов (молибден, ниобий, вольфрам). При этом отмечается стабильное протекание процесса прокатки у всех партий прокатываемых

заготовок. Они имеют хорошее качество по герметрическим размерам и по наружной поверхности. Расходные коэффициенты снижаются на 5-15% по переделу.

Применение предлагаемых валков позволяет повысить качество прокатываемых заготовок по геометрическим размерам и по наружной поверхности за счет снижения износа технологического инструмента и улучшения захвата и схода заготовки.

Формула изобретения

Валок трубопрокатного стана, содержащий бочку, твердость материала средней части которой выше, чем концовых частей, отличающийс я тем, что, с целью повышения качества проката и стабилизации процесса прокатки, каждая часть бочки выполнена в виде отдельного кольца, насаженного на общий приводной вал, при этом длина среднего кольца составляет 0,4-0,8 длины бочки, а твердость его материгша в 3-10 раз выше твердости материала конце-, вых колец.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1981-04-15—Публикация

1979-06-14—Подача