1

Изобретение относится к прокатному производству и может быть использовано при производстве сплошных и полых изделий.

Цель изобретения - повышение износостойкости инструмента.

Способ осуществляют следующим образом.

Заготовку нагревают и по рольгангу передают к стану винтовой прокатки, в валках которого осуществляют деформирование металла. Поскольку валки выполнены с различной твердостью входных участков, деформируемый металл имеет различные коэффициенты осевой и тангенциальной скорости, что приводит к повышенному проскальзыванию металла относительно валка с большей твердостью входного участка и меньшему его износу. Захват металла в начале кампании валков осуществляется преимущественно за счет СИЛ трения, возникающих на контакте металла с валком с более мягким входным участком. В процессе эксплуатации этот валок изнашивается более интенсивно, чем валок с твердым входным участком. Износ валка приводит к сокращению длины очага деформации и снижению его тянущей способности, однако в силу малого износа валка с более твердым входным участком захват металла осуществляется валком с более твердым входным участком. При этом захватывающая способность валков несколько снижается, однако она больше по сравнению с процессом прокатки металла в стане с двумя мягкими валками, которая снижается за счет равномерного их износа и сокращения длины очага деформации и тянущих усилий и по сравнению с процессом прокатки металла в стане с двумя твердыми валками, захват в котором затруднен за счет повышенного проскальзывания металла в валках.

Таким образом, прокатка металла в валках, имеющих разную твердость входных участков, обеспечивает увеличение стойкости рабочих валков и повышает стабильность процесса захвата металла валками.

В выходном конусе очага деформации расположение зон твердости обратное: валок, имеющий большую твердость во входном конусе, имеет меньшую твердость в выходном участке и наоборот. Расположение зон твердости на валках указанным образом приводит к тому, что сум.марная длина очага деформации на каждом валке примерно одинакова: на одном валке меньше длины очага деформации во входном конусе и больше в

СП

4;:

05

00

Oi 1чЭ

выходном и наоборот. Такое расположение зон приводит к тому, что суммарное действие сил трения по всему очагу деформации одинаково для двух валков. Применение валков с различной твердостью по всей бочке для винтовой прокатки приводит к тому, что более мягкий валок вследствие интенсивного износа входной и выходной сторон имеет сокращенную общую длину очага деформации и действие сил трения со стороны этого валка недостаточно для стабильного протекания прокатки. Способ прокатки в стане с валками различной твердости во входном и выходном участках приводит к улучшению стабильности выхода заднего конца металла из очага деформации. Если выполнять выходные участки валка из материала одинаковой твердости, то выполнение этих участков из мягких материалов приводит к устойчивому выходу заднего конца металла за счет сил трения, возникающих в выходном конце очага деформации. Однако износ выходных участков валков способствует сокращению длины очага деформации и снижению тянущих усилий. Исполнение выходных участков валков из более твердого материала нецелесообразно, потому что задний конец прокатываемого металла деформируется в условиях повыщенного скольжения на выходных участках с повыщеннои твердостью, что ухудщает условия окончания

процесса.

Валок для реализации способа можно изготовить либо термообработкой, при этом участок с меньшей твердостью подвергают нормализации, участок с больщей твердостью - закалке с последующим отпуском либо проводят нормализацию (охлаждение на воздухе) всего валка и последующую поверхностную закалку токами высокой частоты.

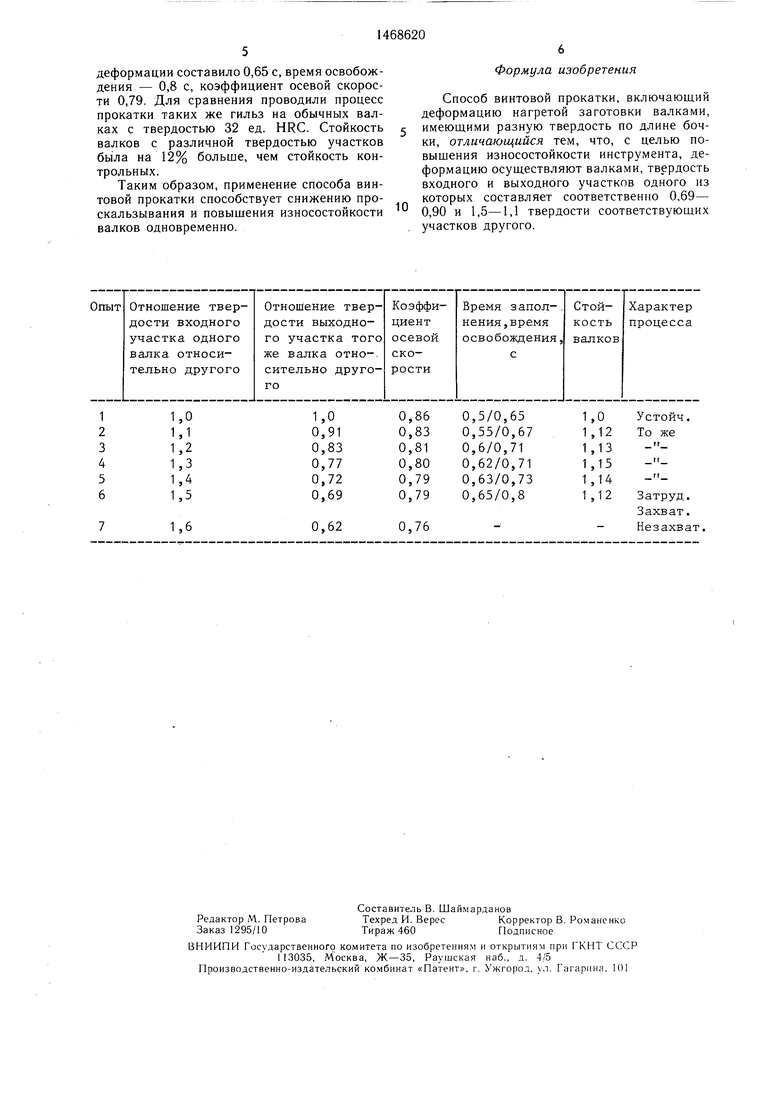

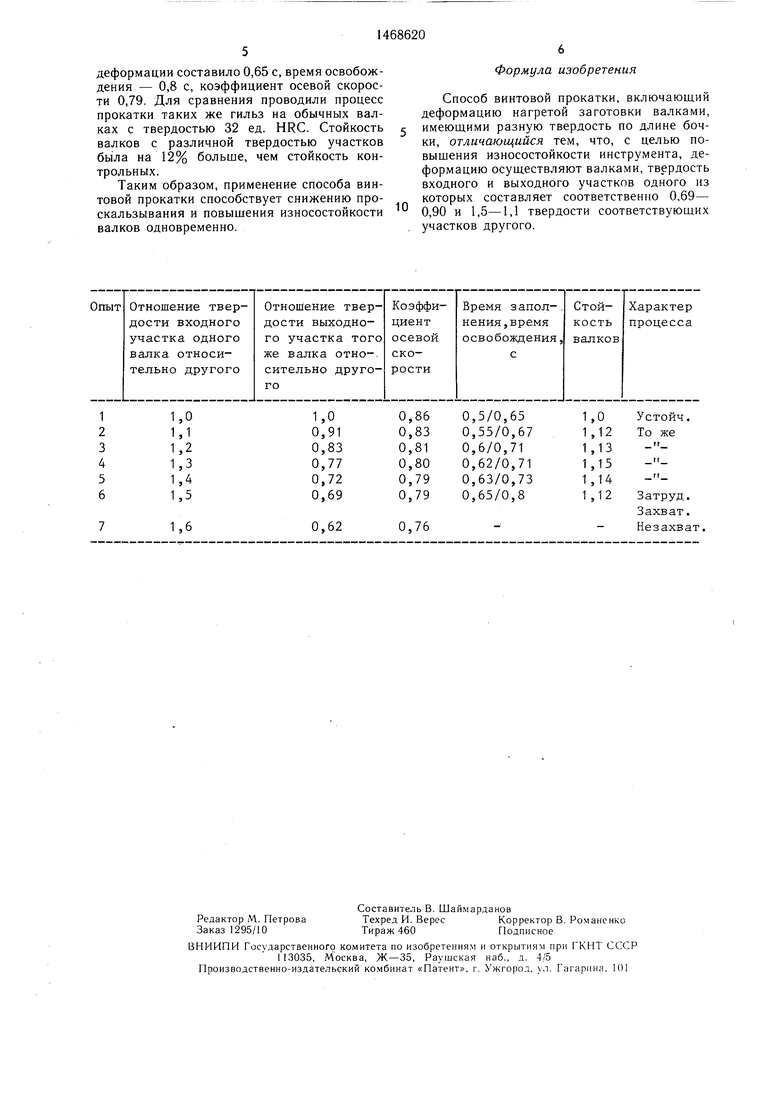

Кроме того, есть возможность изготов- пения валка составным либо бандажирован- ным. Не исключается возможность изготовления другими способами, в том числе наплавкой. С целью установления пределов со- )тношений твердостей входного и выходного участков валков проводили опытную прокатку с варьированием этих твердостей. Оценивали коэффициент стойкости валков и характер протекания процесса. За единицу принята стойкость обычных валков. Результаты представлены в таблице.

Выбор соотношения твердостей входного и выходного участка одного валка в пределах 0,69-0,9 и 1,5-1,1 твердости соответствующих участков другого валка обусловлен необходимостью обеспечения валками одинаковой длины очага деформации, что приводит к тому, что при соотношении твердостей больше 1,5 наступает.резкое уве- пичение скольжения металла относительно твердого участка, и незахвату металла валками.

Предлагаемый интервал соотношения твердости входного и выходного участков одного валка относительно другого выбран таким образом, что один валок имеет во

столько же раз большую твердость одного участка, например входного, по сравнению с соответствующим участком другого валка, во сколько раз твердость его другого участка, например выходного, меньше соответствующего участка другого валка. Исходя

0 из этого по интервалу варьирования твердости входных участков относительно одного валка 0,69-0,9 получается интервал варьирования твердостей выходных участков- относительно этого же валка и составляет

т е 1 5-1,1. Такая связь заяв0,69 0,9

ляемых интервалов приводит к тому, что суммарная величина длины очага деформации равна как для одного, так и для другого вал20 ков что способствует равномерной нагрузке на привод обоих валков, улучшает кинематические условия процесса прокатки, снижает скольжение относительно валков. Соотношение твердостей входных и в ыход25 ных участков в интервале варьирования показано в таблице.

Из таблицы видно, что повышение износостойкости и стабильности процесса прокатки достигается при соотношении твер- дости более твердых участков одного валка к участкам менее твердым своего валка и другого валка 1,1 - 1,5 (соотношение твердости мягких участков к твердым составляет соответственно 0,9-0,69). Таким образом, заявленные интервалы соотношения твердости 35 мягких участков к твердым составляет соответственно 0,9-0,69). Таким образом, заявленные интервалы соотношения твердости входного и выходного участков одного валка 069-0,9 и 1,1 - 1,5 твердости соответ- 40 ствующих участков твердости другого валка, являются оптимальными.

Пример. На валки стана винтовой прокатки МИСиС ЮО, изготовленные из стали 35 предварительно проточенные и имеющие твёрдость 32 ед. HRC, насаживали бандаж из стали Х18МФ, предварительно упрочненный токами высокой частоты до 48 ед. HRC. На одном валке бандаж устанавливали на входную часть валка, на другом - на выходную часть валка. Соотношение твердостей входного и выходного участков одного валка относительно соответствующих участков другого валка составило 0,69 и 1,5. Проводили прощивку заготовок jzS 90 мм из стали 35 в гильзы 96X16 с замером коэффициента осевой скорости и времени про- 55 цесса, при этом по величине неустановившихся стадий судили о стабильности процесса. Процесс прокатки протекает стабильно, при этом время заполнения очага

деформации составило 0,65 с, время освобождения - 0,8 с, коэффициент осевой скорости 0,79. Для сравнения проводили процесс прокатки таких же гильз на обычных валках с твердостью 32 ед. HRC. Стойкость валков с различной твердостью участков была на 12% больше, чем стойкость контрольных.

Таким образом, применение способа винтовой прокатки способствует снижению проскальзывания и повышения износостойкости валков одновременно.

Формула изобретения

Способ винтовой прокатки, включающий деформацию нагретой заготовки валками, имеющими разную твердость по длине бочки, отличающийся тем, что, с целью по- выщения износостойкости инструмента, деформацию осуществляют валками, твердость входного и выходного участков одного из которых составляет соответственно 0,69- 0,90 и 1,5-1,1 твердости соответствующих участков другого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Технологический инструмент для винтовой прокатки | 1985 |

|

SU1318314A1 |

| Валок трехвалкового раскатного стана | 1989 |

|

SU1736651A1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| Валок дискового трубопрокатного стана | 1987 |

|

SU1424886A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Технологический инструмент стана винтовой прокатки | 1978 |

|

SU747541A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2006 |

|

RU2333055C1 |

| Способ раскатки полой заготовки на оправке в трехвалковом стане винтовой прокатки и рабочий валок для его осуществления | 2019 |

|

RU2723494C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве сплошных и полы.х изделий. Цель изобретения - повышение износостойкости рабочего инструмента. Способ винтовой прокатки нагретой заготовки осуществляют в валках с разной твердостью на входных и выходных участках. Валок с большей твердостью входного участка и.ме- ет меньшую твердость в выходном участке и наоборот. При этом соотношение твер- достей входных и выходных участков одного валка составляет соответственно 0,69-0,9 и 1,5-1,1 твердости соответствующих участков другого валка. 1 табл.

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-30—Публикация

1987-08-03—Подача