эо

00

Изобретение относится к прокатному производству, а более конкретно к конструкции валка трубопрокатного дискового стана.

Цель изобретения - повьппение срока службы и обеспечение стабильности процесса.

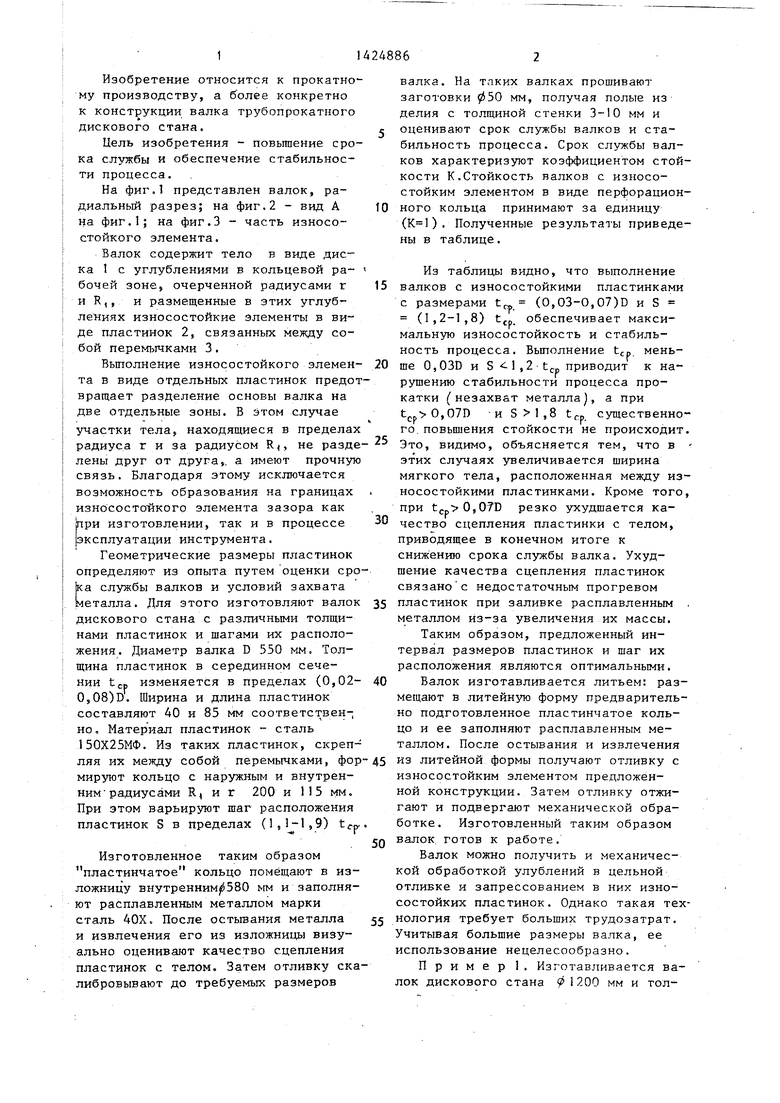

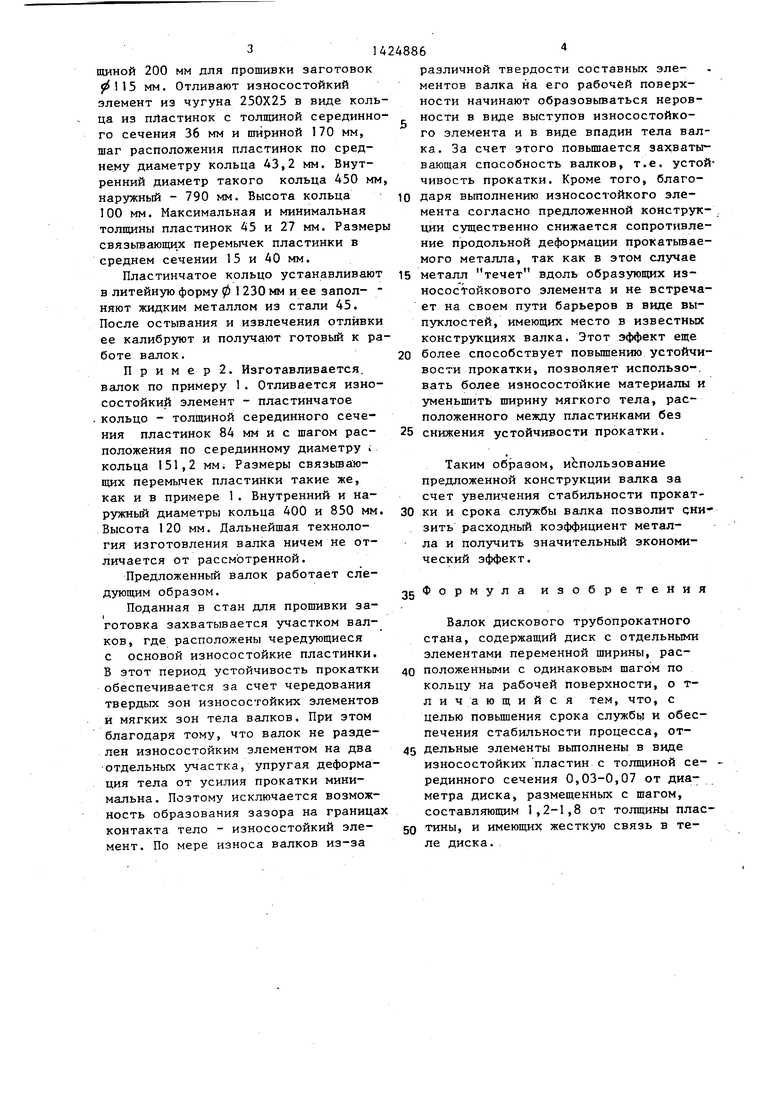

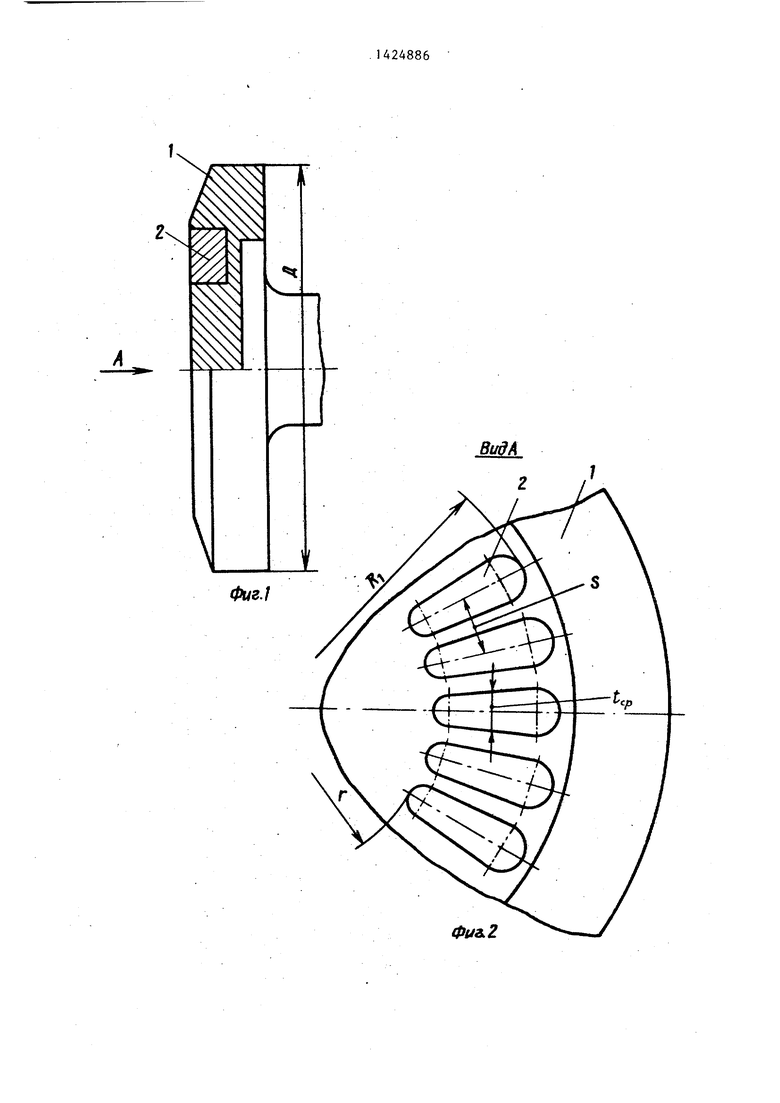

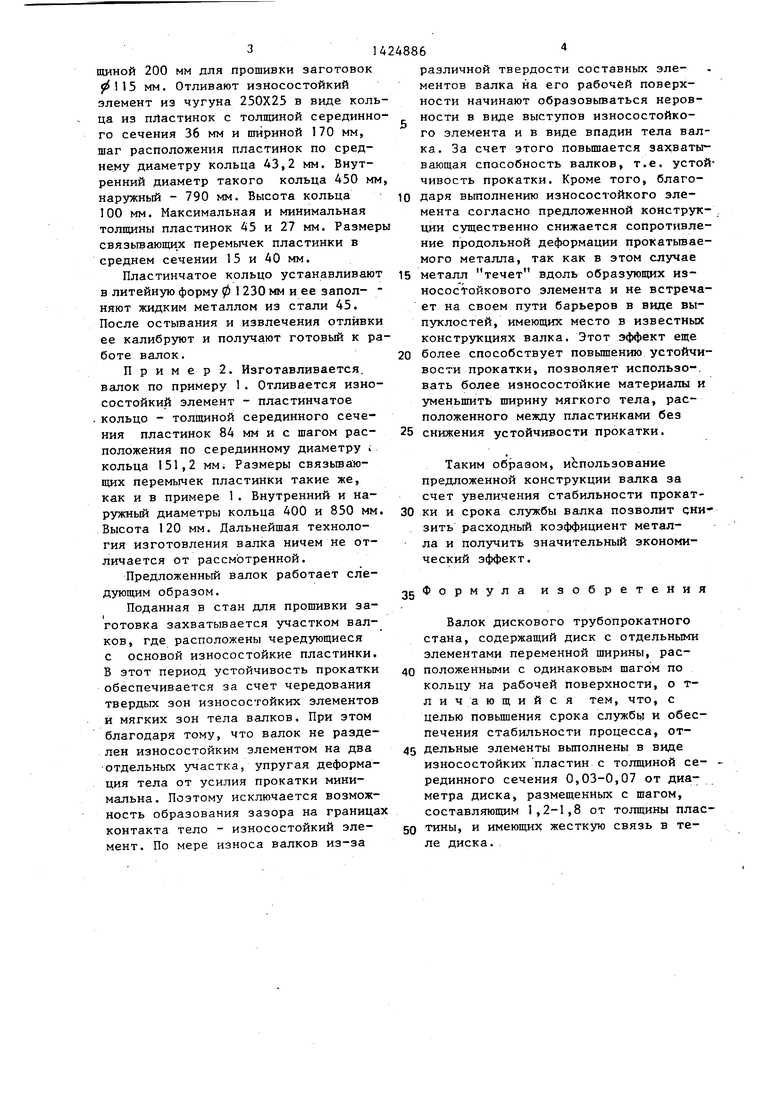

На фиг.1 представлен валок, радиальный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - часть износостойкого элемента.

Валок содержит тело в виде диска 1 с углублениями в кольцевой ра- бочей зоне, очерченной радиусами г и R,, и размещенные в этих углублениях износостойкие элементы в виде пластинок 2, связанных между собой перемычками 3.

Выполнение износостойкого элемен- та в виде отдельных пластинок предотвращает разделение основы валка на две отдельные зоны. В этом

- -

участки тела5 находящиеся в пределах радиуса г и за радиусом R), не разде лены друг от друга,, а имеют прочную связь. Благодаря этому исключается возможность образования на границах износосто йкого элемента зазора как при изготовлении, так и в процессе эксплуатации инструмента.

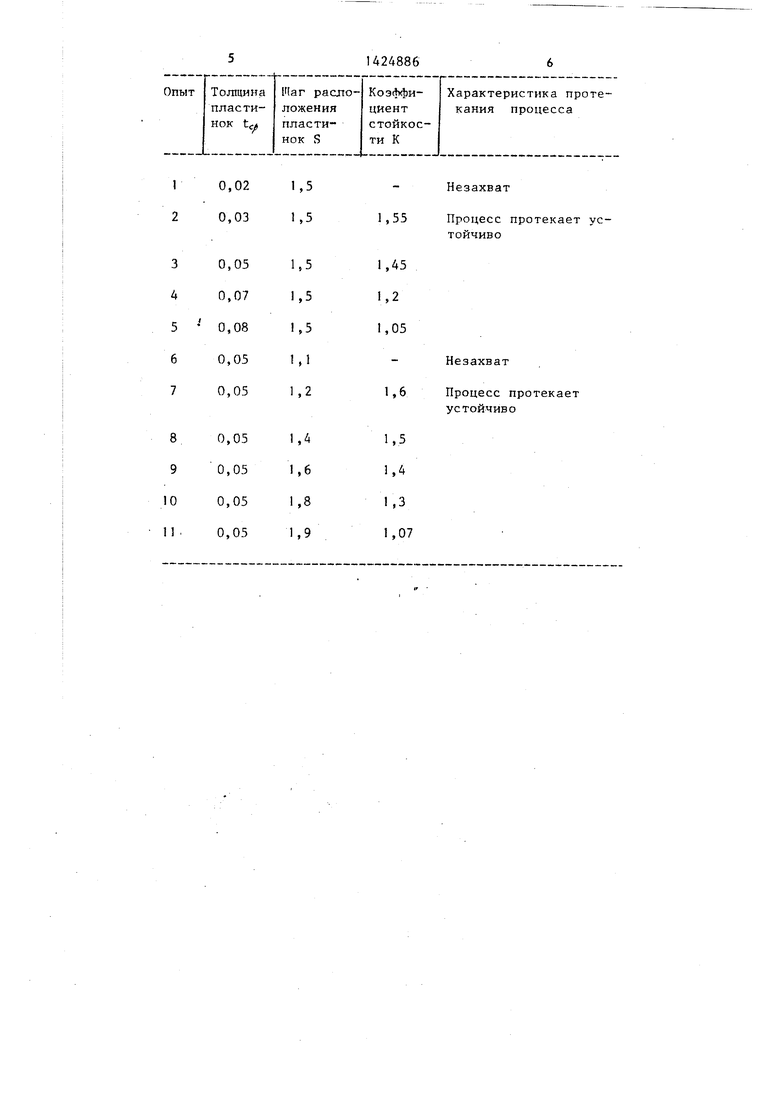

Геометрические размеры пластинок определяют из опыта путем оценки сро ka службы валков и условий захвата Металла. Для этого изготовляют валок дискового стана с различными толщинами пластинок и шагами их расположения. Диаметр валка D 550 мм. Толщина пластинок в серединном сечении t(.p изменяется в пределах (0,02- 0,08)0. Ширина и длина пластинок составляют 40 и 85 мм соответствен-, но. Материал пластинок - сталь 150Х25МФ. Из таких пластинок, скрепляя их между собой перемычками, фор мируют кольцо с наружным и внутренним радиусами R, и г 200 и 115 мм. При этом варьируют шаг расположения пластинок S в пределах (1,1-1,9) .

Изготовленное -II

таким образом

пластинчатое кольцо помещают в изложницу знутренним 580 rм и заполняют расплавленным металлом марки сталь 40Х. После остьшания металла и извлечения его из изложницы визуально оценивают качество сцепления пластинок с телом. Затем отливку ска либровывают до требуемых размеров

25

г

Ю

15

20 «.

35 40 45

30

50

55

валка. На таких валках прошивают заготовки 050 мм, получая полые из делия с толщиной стенки 3-10 мм и оценивают срок службы валков и стабильность процесса. Срок службы валков характеризуют коэффициентом стойкости К.Стойкость валков с износостойким элементом в виде перфорационного кольца принимают за единицу (). Полученные результаты приведены в таблице.

Из таблицы видно, что выполнение валков с износостойкими пластинками с размерами tn, (0,03-0,07)0 и S (1,2-1,8) tjp. обеспечивает максимальную износостойкость и стабильность процесса, Вьшолнение меньше 0,03D и S 1 ,2 tcp приводит к нарушению стабильности процесса прокатки (незахват металла), а при t 0,070 и ,8 tf.p существенного. повьщ1ения стойкости не происходит. Это, видимо, объясняется тем, что в - этих случаях увеличивается ширина мягкого тела, расположенная между износостойкими пластинками. Кроме того, при tc.,07D резко ухудшается качество сцепления пластинки с телом, приводящее в конечном итоге к снижению срока службы валка. Ухуд- щение качества сцепления пластинок связано с недостаточным прогревом пластинок при заливке расплавленным . металлом из-за увеличения их массы.

Таким образом, предложенный интервал размеров пластинок и шаг их расположения являются оптимальными.

Валок изготавливается литьем: размещают в литейную форму предварительно подготовленное пластинчатое кольцо и ее заполняют расплавленным металлом. После остывания и извлечения из литейной формы получают отливку с износостойким элементом предложенной конструкции. Затем отливку отжигают и подвергают механической обработке. Изготовленный таким образом валок готов к работе.

Валок можно получить и механической обработкой улублений в цельной отливке и запрессованием в них износостойких пластинок. Однако такая технология требует больших трудозатрат. Учитывая большие размеры валка, ее использование нецелесообразно.

Пример 1. Изготавливается валок дискового стана 1200 мм и толщиной 200 мм для прошивки заготовок 115 мм. Отливают износостойкий элемент из чугуна 250X25 в виде кольца из пластинок с толщиной серединного сечения 36 мм и шириной 170 мм, шаг расположения пластинок по среднему диаметру кольца 43,2 мм. Внутренний диаметр такого кольца 450 мм наружный - 790 мм. Высота кольца 100 мм. Максимальная и минимальная толщины пластинок 45 и 27 мм. Размер связьтающи х перемычек пластинки в среднем сечении 15 и 40 мм.

Пластинчатое кольцо устанавливают в литейную форму 0 1 230 мм и ее запол- няют жидким металлом из стали 45. После остывания и извлечения отливки ее калибруют и получают готовый к работе валок.

П р и м е р 2. Изготавливается, валок по примеру 1. Отливается износостойкий элемент - пластинчатое кольцо - толщиной серединного сечения пластинок 84 мм и с шагом расположения по серединному диаметру ; кольца 151,2 мм; Размеры связьша о- щих перемычек пластинки такие же, как и в примере 1. Внутренний и наружный диаметры кольца 400 и 850 мм. Высота 120 мм. Дальнейшая технология изготовления валка ничем не отличается от рассмотренной.

Предложенньй валок работает следующим образом.

Поданная в стан для прошивки заготовка захватывается участком валков, где расположены чередующиеся с основой износостойкие пластинки. В зтот период устойчивость прокатки обеспечивается за счет чередования твердых зон износостойких элементов и мягких зон тела валков. При этом благодаря тому, что валок не разделен износостойким элементом на два отдельных участка, упругая деформация тела от усилия прокатки минимальна. Поэтому исключается возможность образования зазора на границах контакта тело - износостойкий элемент. По мере износа валков из-за

0

5

0

различной твердости составных элементов валка на его рабочий поверхности начинают образовываться неровности в виде выступов износостойкого элемента и в виде впадин тела валка. За счет этого повьш1ается захваты- вающая способность валков, т.е. устойчивость прокатки. Кроме того, благодаря вьтолнению износостойкого элемента согласно предложенной конструкции существенно снижается сопротивление продольной деформации прокатьгоае- мого металла, так как в этом случае металл течет вдоль образующих из- носостойкового элемента и не встречает на своем пути барьеров в виде выпуклостей, имеющих место в известньк конструкциях валка. Этот эффект еще более способствует повышению устойчивости прокатки, позволяет использо-. вать более износостойкие материалы и уменьшить ширину мягкого тела, расположенного между пластинками без 5 снижения устойчивости прокатки.

30

Таким образом, использование предложенной конструкции вашка за счет увеличения стабильности прокатки и срока службы валка позволит снизить расходный коэффициент металла и получить значительный экономи35

ческий эффект, Формула

изобретения

Валок дискового трубопрокатного стана, содержащий диск с отдельными элементами переменной ширины, расположеНньми с одинаковым шагом по кольцу на рабочей поверхности, о т- личающийся тем, что, с целью повьш1ения срока службы и обеспечения стабильности процесса, отдельные элементы вьтолнены в виде

износостойких пластин с толщиной се- рединного сечения 0,03-0,07 от диаметра диска, размещенных с шагом, составляющим 1,2-1,8 от толщины пластины, и имеющих жесткую связь в тее диска.

Незахват

Процесс протекает устойчиво

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для винтовой прокатки | 1985 |

|

SU1318314A1 |

| Валок стана винтовой прокатки | 1985 |

|

SU1258532A1 |

| Узел клети косовалкового стана | 1986 |

|

SU1437118A1 |

| Валок стана винтовой прокатки | 1986 |

|

SU1344438A1 |

| Валок трехвалкового раскатного стана | 1989 |

|

SU1736651A1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| СПОСОБ ПОДГОТОВКИ И КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ | 2004 |

|

RU2288060C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК И БИМЕТАЛЛИЧЕСКИХ ИЗНОСОСТОЙКИХ ТРУБ ДЛЯ ТРАНСПОРТИРОВКИ СЫПУЧИХ АБРАЗИВНЫХ МАТЕРИАЛОВ И ПУЛЬП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2271258C1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Валок для продольной прокатки труб | 1976 |

|

SU577059A1 |

Изобретение относится к конст- рукции валка дискового трубопрокатного стана. Цель изобретения - повышение срока службы и обеспечение стабильности процесса. Валок содержит диск и размещенные по кольцу на рабочей поверхности износостойкие пластины переменной ширины. Пластины имеют толщину серединного сечения 0,03- 0,07 диаметра валка и расположены с шагом 1,2-1,8 толщины пластины. Пластины имеют жесткую связь в теле диска. Такая конструкция предотвращает образование зазоров на границе контакта пластина-тело как при остывании залитого в литейную форму жидкого металла, так и при действии на валок деформируемых усилий прокатываемой заготовки. Это повьщ1ает срок службы валка и стабильность прокатки. 3 ил. 1 табл. (/; с

Незахват

Процесс протекает устойчиво

Фиг.

ВидА

Фил 2

Фив.3

| УГЛОМЕР ДЛЯ ИЗМЕРЕНИЯ МАЛОК | 0 |

|

SU174372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Валок стана винтовой прокатки | 1985 |

|

SU1258532A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический инструмент дискового прошивного стана | 1976 |

|

SU548327A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-24—Подача