1

(21) 4315600/23-02 (22) 06.07.87 (46) 07.07.89. Бюл. № 25 (71);Урапьский научно-исследовательский институт трубной промышленности (72) А.В.Курятников, И.Ф.Хайдуков, И.П.Мошаров, В.В.Фролочкин, Г.В.Чи- калов, А.С.Ивахненко и Ю.А.Старостин (53) 621.771.07(088.8) (56) Авторское свидетельство СССР 9 341546, кл. В 21 В 19/04, 1970.

Авторское свидетельство СССР 68492, кл. В 21 В 19/02, 1940.

(54) БАЛОК СТАНА ВИНТОВОЙ ПРОКАТКИ (57).Изобретение относится к технологическому инструменту стана винтовой прокатки и может быть испольэова но при прокатке заготовок и труб на станах винтовой прокатки. Цель изобретения - повышение стойкости путем равномерности износа по длине валка. На переднем участке входного конуса, равном 0,5-0,8 его длины, выполнены гребни, а на заднем участке входного I конуса выполнены впадины. Гребни выполнены из износостойкого материала . 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| Линейка прошивного стана | 2016 |

|

RU2630188C1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Способ винтовой прокатки | 1987 |

|

SU1468620A1 |

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| Линейка валкового прошивного стана | 2017 |

|

RU2671022C1 |

Изобретение относится к технологическому инструменту стана винтовой прокатки и может быть использовано при прокатке заготовок и труб на станах винтовой прокатки. Цель изобретения - повышение стойкости путем равномерности износа по длине валка. На переднем участке входного конуса, равном 0,5-0,8 его длины, выполнены гребни, а на заднем участке входного конуса выполнены впадины. Гребни выполнены из износостойкого материала. 1 ил.

Изобретение относится к трубопрокатному производству и может быть использовано при прошивке заготовок (слитков) и раскатке гильзы на станах поперечно-винтовой прокатки.

Цель изобретения - повышение стойко.сти путем равномерности износа по длине валка.

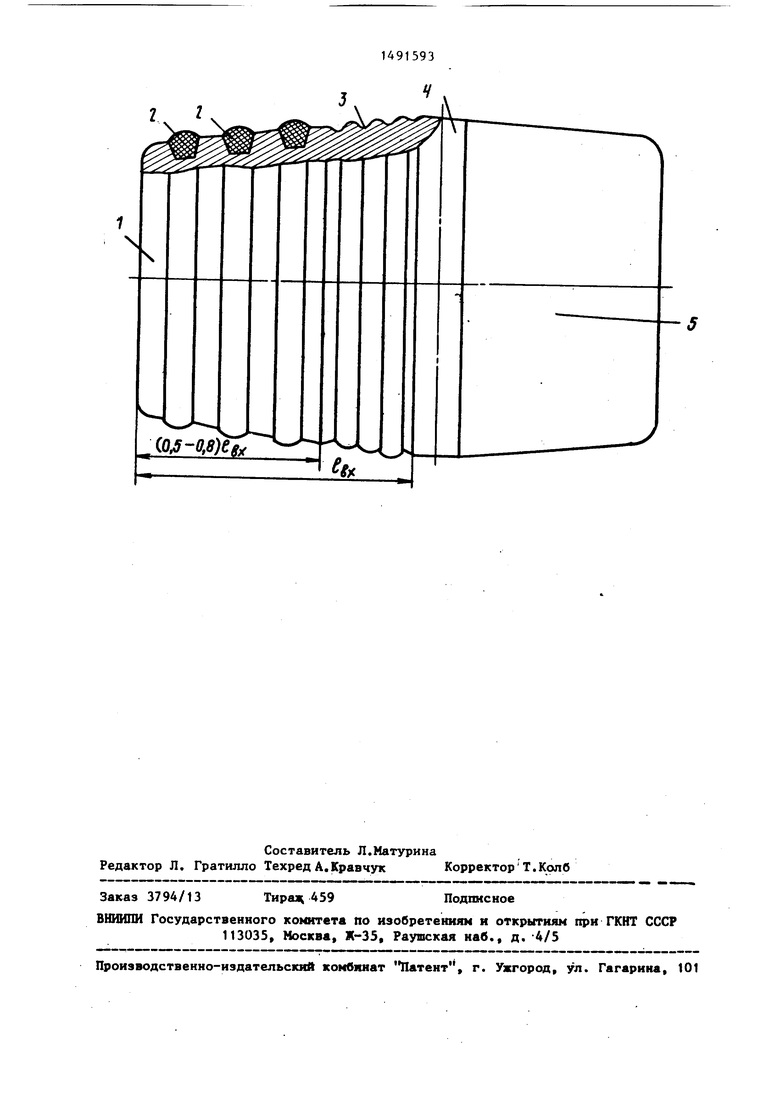

На чертеже дан-валок, общий вид.

Валок содержит входной конус 1 с гребнями 2 на длине 0,5-0,8 длины этого участка и с впадинами 3 на его остальной длине, цилиндрический участок 4 пережима и выходной конус 5. Гребни выступают над образующей конуса, а впадины расположены под ней.

Гребни выполняют из износостой- - ко.го материала, например из аусте- нитной стали марки СВ ЗОХ25Н16Г2, имеющей твердость, аналогичную твер

дости валка, а износостойкость - в 2-3 раза вьппе, чем материал валка.

Механизм работы валков предложенной конструкции осуществляется следующим образом.

Нагретая заготовка задается в , развернутые на угол подачи валки, захватывается ими с дальнейшим осуществлением процесса прошивки. В процессе прошивки гребни 2 и образующие впадины 3 участки входного конуса 1 обеспечивают дополнительные тянущие силы трения, способствующие снижению осевого скольжения и повышению осевой скорости прошивки. В процессе прошивки, обеспечивая дополнительные тянущие силы, они подвергаются интенсивному износу. При зтом конструктивное исполнение гребней относительно образующей поверхности входного конуса валка, а также

;о

СП

со

00

повышенная износостойкость материала гребней определяют увеличение стойкости соответствующего переднего участка входного конуса валка на длине 0,5-0,8, а наличие впадин оп- ред еляет повышенный износ соответствующего заднего участка входного конуса валка.

В целом за счет снижения износа переднего участка и увеличения износа заднего участка входного конуса обеспечивается большая равномерность износа входного конуса валка, что дает возможность увеличить срок кампании валков в 1,5-2,0 раза, повысить осевую скорость прошивки и качество гильз.

Протяженность переднего участка входного конуса валка выбирается с учетом износа на каждом конкретно выбранном прошивном стане. Согласно анализу износа валков прош}{вных станов ряда трубопрокатных агрегатов она составляет 0,5-0,8 общей длины входного конуса валка. Количество гребней на переднем участке входного конуса валка составляет 2-3. Ширина гребней выбирается в зависи- мости от.сортамента с обеспечением высоты гребня над поверхностью бочки валка в пределах 2,5-4 мм при соотношении Ширины гребня к его вь1- соте от 6 до 12 (при таком соотношении исключается образование наруж- . ных дефектов на поверхности гильзы от действия гребней). Изготовление гребней на участке входнрго конуса можно осуществлять путем автоматической или ручной наплавки сварочной проволокой соответствукг- щей марки.

Впадины на заднем участке входного конуса изготовляются путем токарной обработки при изготовлении калибровки валка. Размеры впадин

Q соответствуют размерам гребней на переднем участке входного конуса.

Материал гребней переднего участка входного конуса выбирается с учетом повышенной износостойкости,хоро5 свариваемости с материалом валка, высокого коэффициента трения с металлом и отсутствия заполировки. Такими свойствами обладают ряд сталей аустенитного класса, в частнос0 ти стали марки СВ 08Х21Н10ГБ СВОЗОХ25Н1617 и др.

Благодаря равномерному износу входного конуса валка значительно сокращается количество перевалок.

5

Формула изобретения

Валок стана винтовой прокатки, содержащий входной конус с гребнямн на 0,5-0,8 его длины от начала, цилиндрический участок пережима и выходной конус, отличающий- с я тем, что, с целью повышения стойкости путем равномерности износа по длине валка, на остальной части входного конуса выполнены поперечные впадины.

z. г

.8)6 в

ff

Авторы

Даты

1989-07-07—Публикация

1987-07-06—Подача