(54) УСТРЮЙСТВО ДЛЯ ОБКАТКИ ЦИЛИНДРИЧЕСКЙХ- . ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки поверхности деталей типа тел вращения | 1989 |

|

SU1722797A1 |

| Устройство для обкатки цилиндрических изделий | 1991 |

|

SU1780908A1 |

| Устройство для упрочнения отверстий | 1982 |

|

SU1087316A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

| СПОСОБ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410184C1 |

| Устройство для обработки некруглых отверстий | 1976 |

|

SU660782A1 |

| ПРУЖИННЫЙ ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2403115C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПУЛЬСАТОР ДАВЛЕНИЯ | 2008 |

|

RU2376450C1 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

I

Изобретение относится jc обработке металлов давлением, а именно к устройствам для обкатки цилиндригческих поверхностей.

Известно устройство для обкатки цилиндрических поверхностей, содержащее смонтированные в корпусе оправку и сепаратор с давильными элементами .

Недостатком известного устройства являются ограниченные технологические возможности.

Цель изобретения - расширение технологических возможностей путем, обеспечения обработки изделий различных конфигураций и типоразмеров.

Указанная цель достигается за счет того, что устройство снабжено механизмом регулировки радиального перемш1ения давильных элементов, при этом каждый давильный элемент выполнен в виде фасонного ролика и жестко соединенного с ним хвостовика, установленного с возможностью вращения вместе с itopnycoM, размещенного в пазах сепаратора, выполненных наклонньпу1и к оси устройства, а механизм регулировки радиального перемещения давильных элементов выполнен в виде жестко закрепленной в корпусе неподвижной втулки и, устновленкой с возможностью осевого перемещения и взаимодейстгн:я с фасонньпии роликами давильных элементов подвижной втулки.

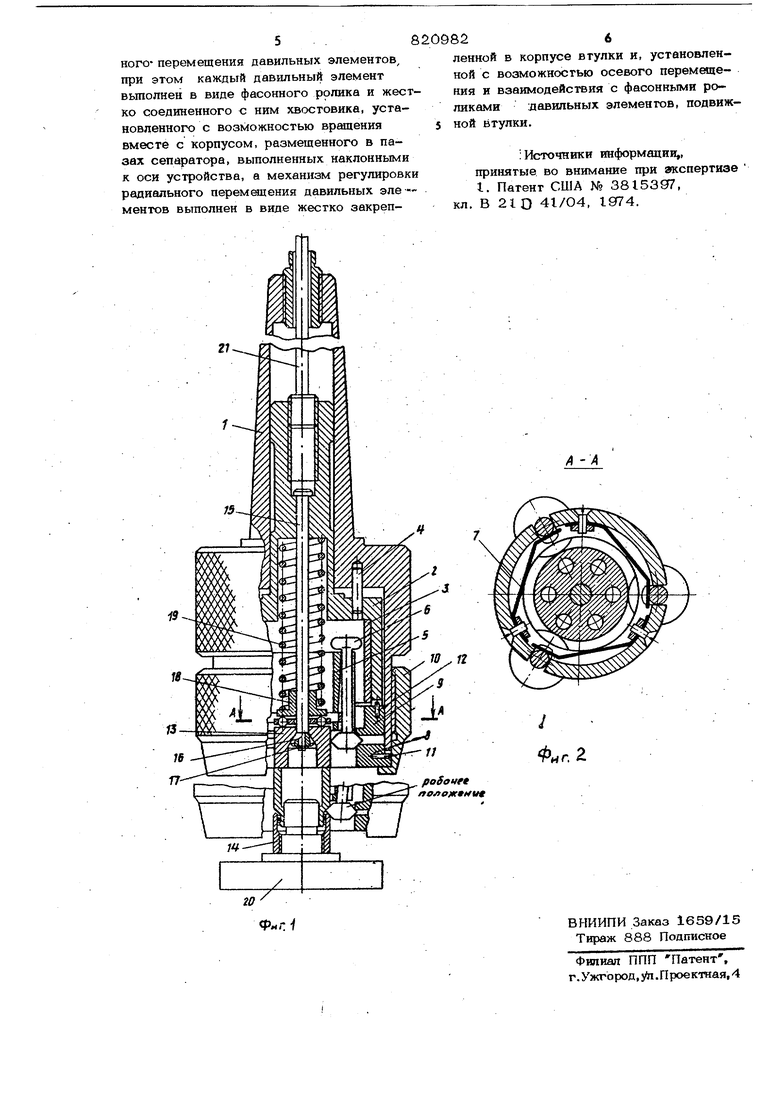

На фиг, I представлено устройство для обкатки цилиндрических поверхностей;

0 на фиг. 2 - сечение А-А на фиг. 1.

Предлагаемое устройство состолг из пустотелого корпуса I, резьбовой частью присоединенного к приводному валу. В кор . пусе становлен стакан 2 с запрессованной в него упрочненной втулкой 3, предохраненный от возможного проворота относительно корпуса шти|)гом 4. В стакане 2 размещен сепаратор 5, имеюптй пазы, наклоненные к оси устройства, в которых по окружности .вставлены давильные элементы 6, подпираемые пружинами 7, закрепленными к сепаратору 5, Давильные элементы 6 выполнены в виде цшсонного ролика и жестко соединенного с ним хвостовика. Фасонные ролики давильных элементов входят в щель, образованную неподвижно 8 и подвижной 9 частями направляющей втулки. Причем неподвижная часть ее закреплена в корпусе гайкой 10 с предохранением от проворота относительно корпуса штифтом II, а подвижная - имеет возможность осевого перемещения и подпирается стака- 10 ном 2. С целью исключения возможноного вращения подвижной части направляющей втулки 9 относительно стакана 2, предусмотрен штифт 12. Фасонные ролики давильных элементов 6, обращенные к оси устройства, опираются на наружную поверхность цилиндрической Jзаглушки 13, имеющую наружный диаметр равный диаметру обрабатываемой детали 14. При этом усилие пружины 7, приложенное к роликам, поджимает фасонные ролики к смежным поверхностям неподвижной 8 и подвижно 9 частей направляющей втулки, хвостовики - к внутренней цилиндрической поверхности втулки 3, запрессованной в стакан 2, соединенный с корпусом. Этим обеспечивается более точное и устойчивое .положение давильных элементовб и сепаратора 5 относительно общейоси устройства и обрабатываемой детали 14 перед началом,в процессе обработки и надежное разведение давильных элементов 6 при обратном ходе. Заглушка 13 подвижно установлена в стакане 2 на стержне 15 и закреплена с помощью конической втулки 16 и упорной шайбы 17. На внутренний торец заглушки через упорный подшипник 18 воздействует пружина 19, которая противополож концом упирается во внутренний торец стакана 2 и прижимает заглушку 13 к конической втулке 16, обеспечивая ее соосность с общей осью обрабатываемо детали, неподвижно установленной в при способлении 2О. К верхней части стакана закреплен толкатель 21, тлеющий регулируемый ход. Устройство работает следующим образом. Корпус 1 приводится во вращение и поступательное перемещение в сторону обрабатываемой детали 14, установленной в приспособлении 2С) неподвижн и соосно с корпусом. Заглушка 13; до дя до торца обрабатываемой детали 14 прекращает свое вращение совместно с корпусом и останавливается. При этс давильные элементы 6 начинают север24шать планетарное движение, обкатываясь вокруг заглушки. При дальнейшем поступательном перемещении корпуса заглушка 13 под действием усилия со стороны обрабатываемой детали 14 перемешается по стержню 15 дальшевнутрь корпуса 16, сжимая пружину 19, врашающуюся совместно с корпусом на упорном подшипнике, а деталь оказывается зоне обработки. Движение подачи давильных .элементов в сторону обрабатываемой детали, осуществляют толкателем с регулируемым ходом, который, перемещая стакан, воздействует на подвижную часть направляющей втулки 9, уменьшая кольцевую щель между подвижной 9 и неподвижной 8 частями направляющей втулки. При этом фасонные ролики 6, обкатываясь по смежным поверхностям частей направляющей втулки, выдавливаются из кольцевой щели в сторону обрабатываемой детали 14, осуществляя ее обкатку, а хвостовики давильных элементов 6 обкатываются по внутренней цилиндрической поверхности втулки, поджатые к ней пружинами 7. По окончании обработки толкатель 21 возвращает стакан 2 в исходное положение, а ролики под действием пружин отходят от детали, отводя подвижную часть направляющей втулки от неподвижной, и, увеличивая кольцевую щель между ними. Затем производится отвод корпуса и съем обработанной детали. Использование изобретения позволяет применять его с целью завальцовки деталей При сборке высокочасточных разъемов, автоматизировать этот процесс. При этом ожидаемый экономический эффект от применения устройства в отрасли составит около 2О тыс.руб. По данному техническому предложе-г нию изготовлен действующий макет устройства. Проведены испытания, полностью подтвердившие работоспособность устройства. Формула изобретения Устройство для обкатки цилиндрических поверхностей, содержащее смонтированные в корпусе оправку и .сепаратор с давильными элементами,о г л и ч а юш е е с я тем, что, с целью расширония технологических возможностей путем обеспечения обработки н.эпелий различно конфигурации и типораямрров, оно снобжене механизмом регули|ч вки рапинль

Авторы

Даты

1981-04-15—Публикация

1979-06-12—Подача