1

Изобретение относится к области обработки, преимущественно металлов, и может быть применено при выполнении глухих и сквозных отверстий в деталях как плоских, так и имеюш,их форму тела вращения.

Известны устройства для обработки некруглых отверстий, например для токарных станков, содержащие корпус, установленный в шпинделе станка и несущий копировальный механизм и связанный с ним ползун с размещенным в нем резцедержателем.

К недостаткам известных устройств относятся их недостаточная технологичность и невысокая точность обработки, так как для обработки профиля другого размера необходима смена копира 1.

Целью данного изобретения является повышение точности обработки и технологии устройства.

Для этого устройство снабжено втулкой, закрепленной на неподвижном узле станка, а копировальный механизм выполнен в виде ролика, установленного соосно с ползуном, и кулачков, расположенных равномерно по окружности на торце втулки в количестве, кратном числу сторон обрабатываемого отверстия, причем втулка, ползун с роликом и

резцедержатель установлены с возможностью настроечного перемещения, втулка - углового, а ползун с ролико.м и резцедержатель - линейного в направлении, перпендикулярном оси корпуса.

Направляющие для перемещения ползуна с роликом выполнены цилиндрическими, а направляющие для перемещения резцедержателя - плоскими.

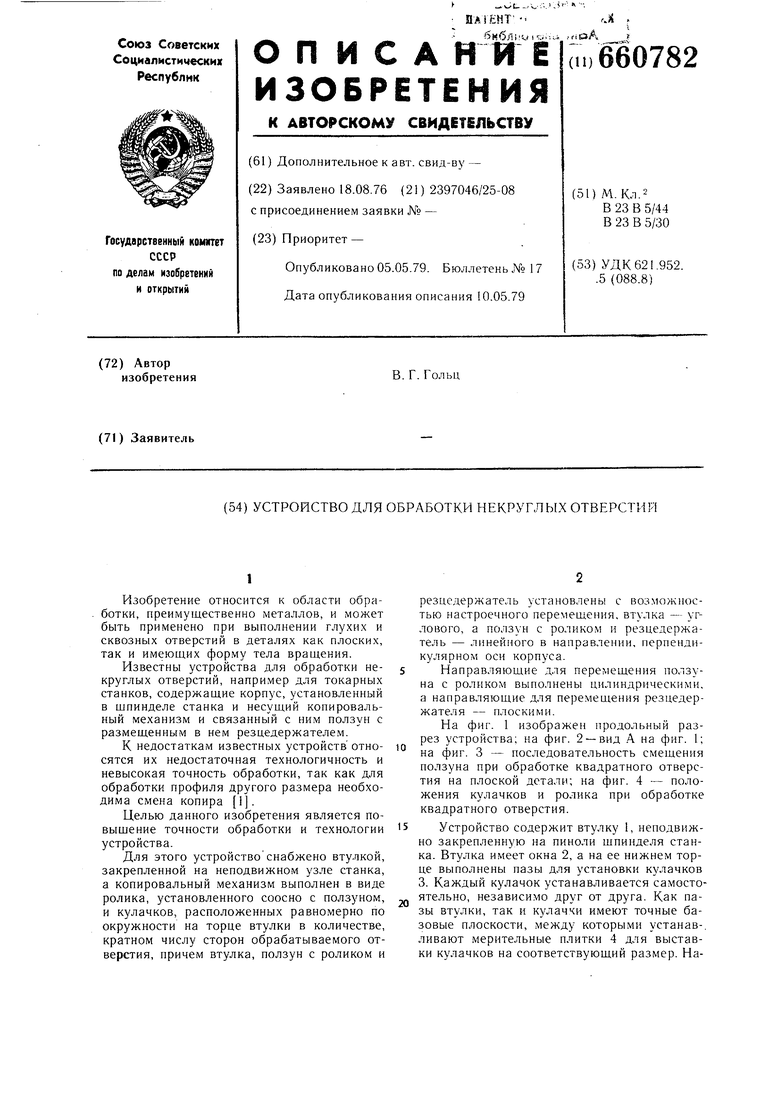

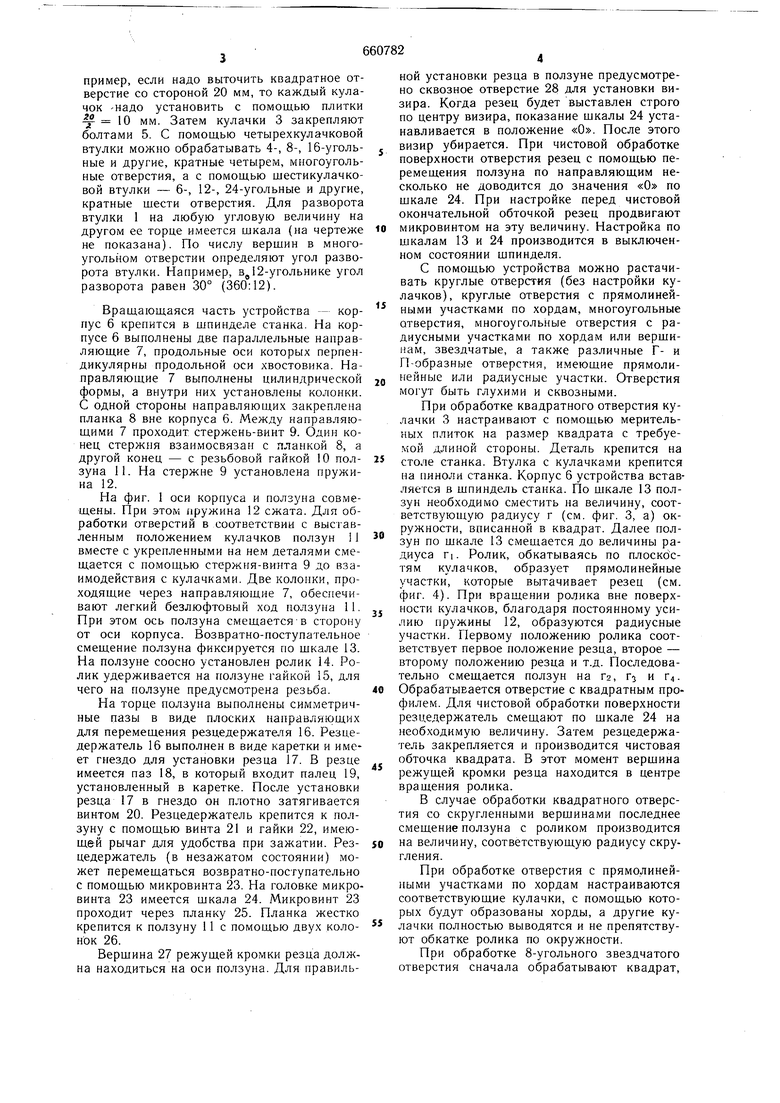

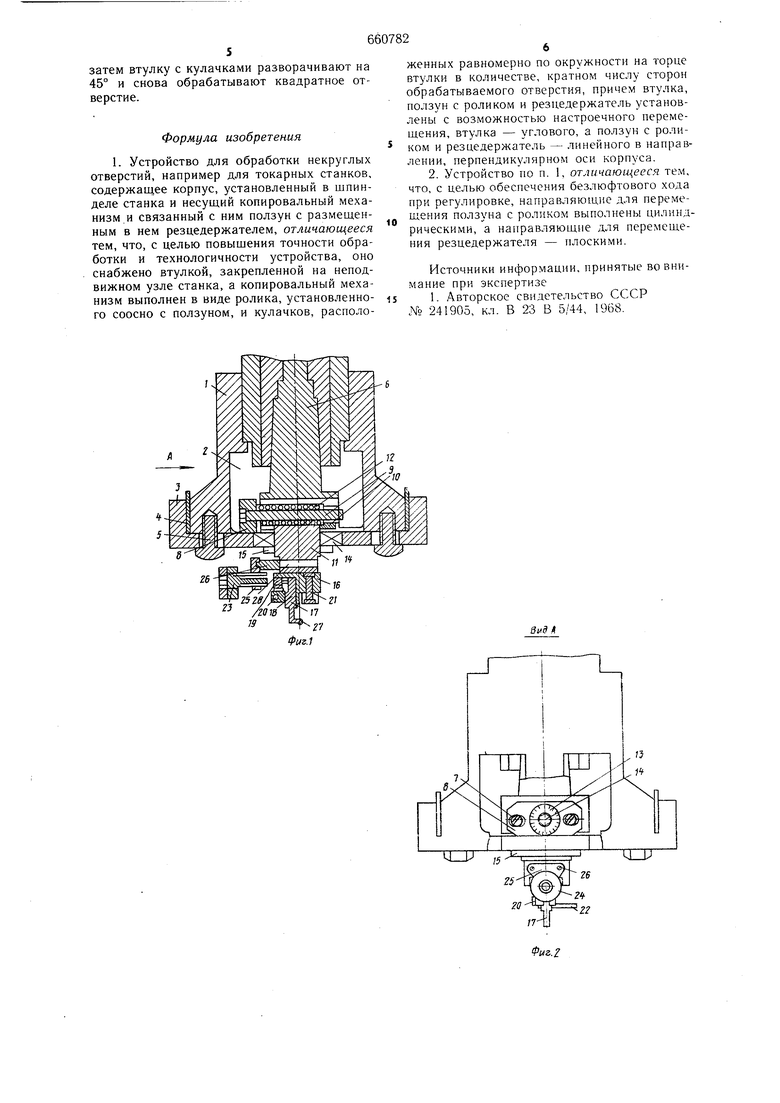

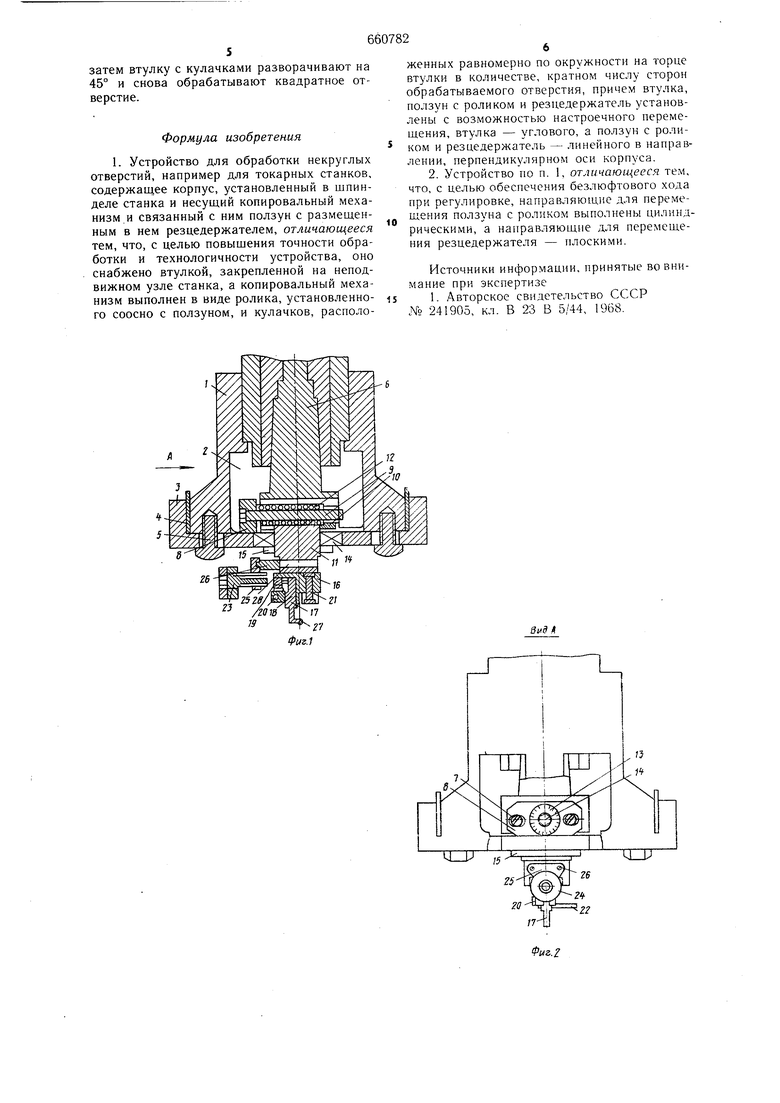

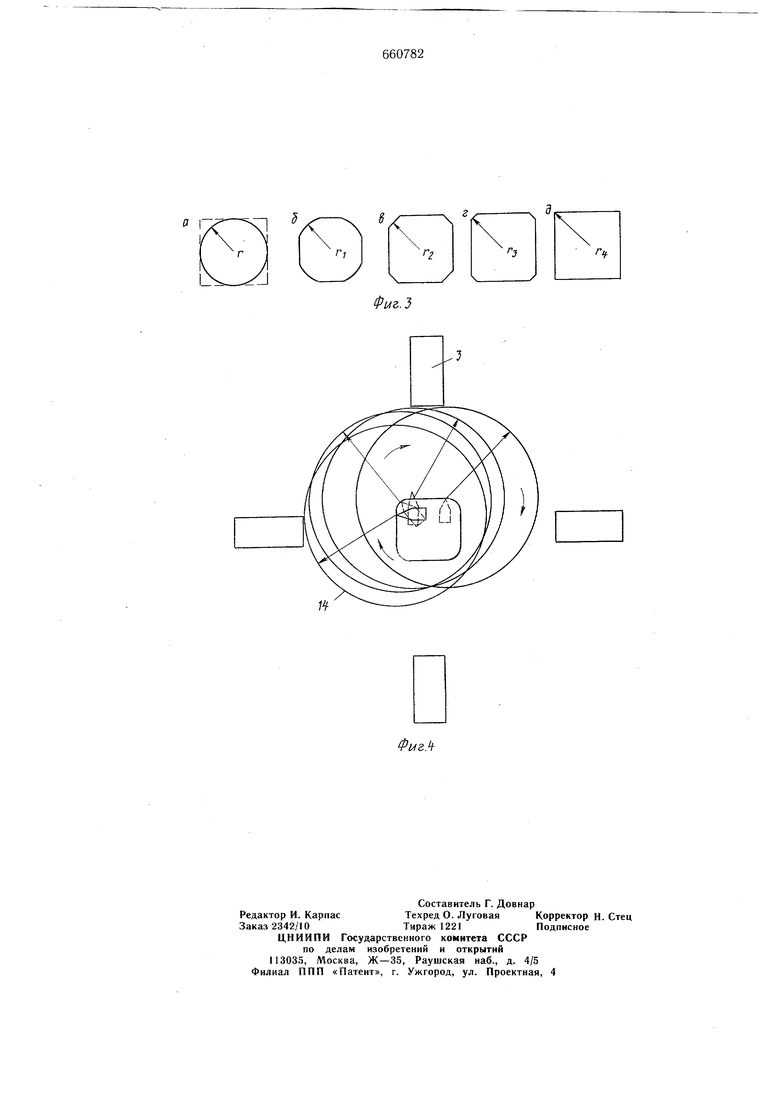

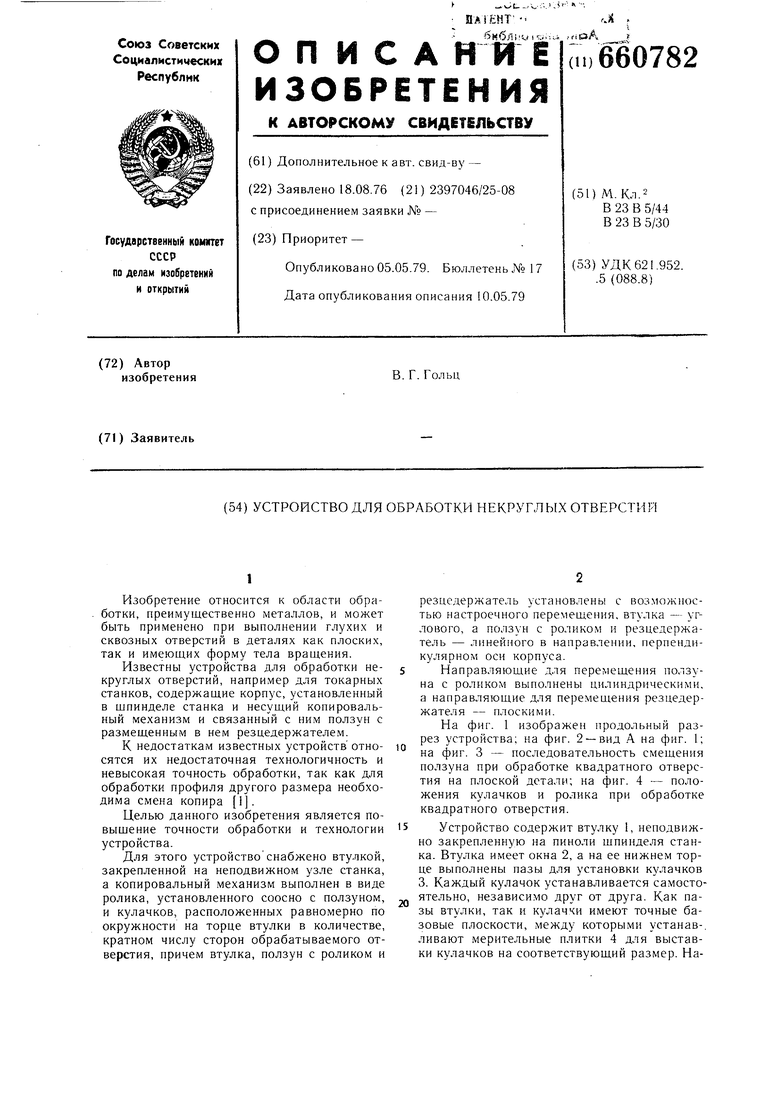

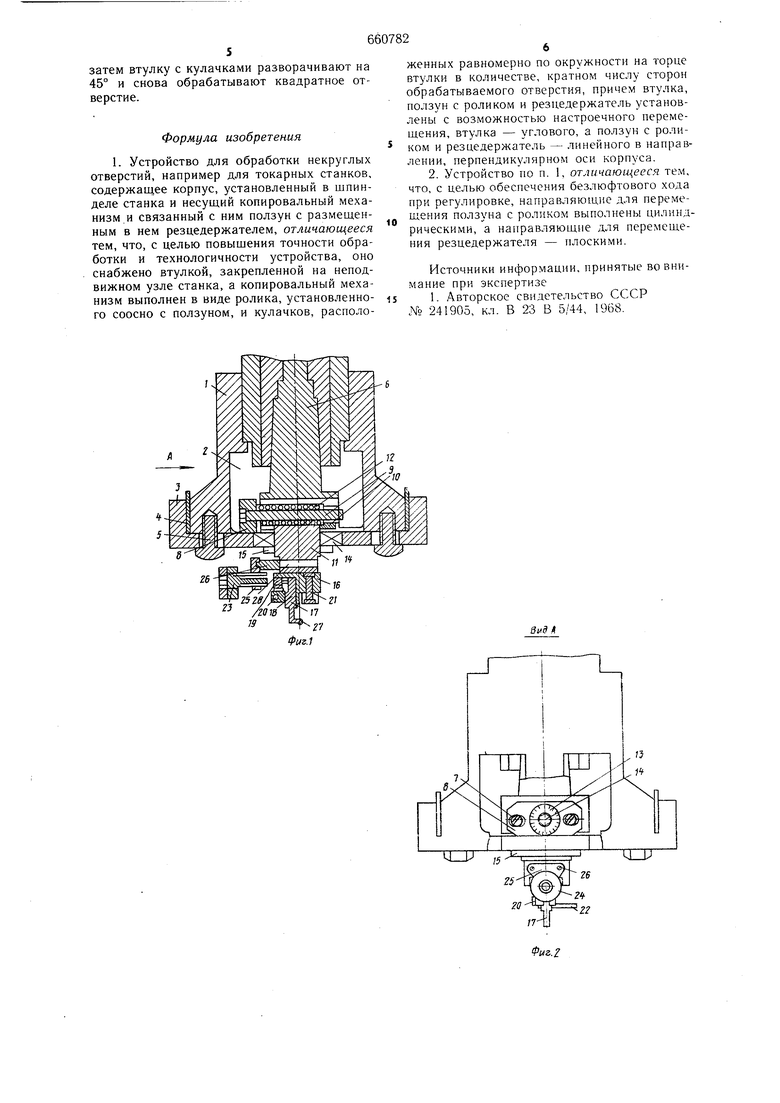

На фиг. 1 изображен продольный разрез устройства; на фиг. 2 -вид .А. на фиг. 1; на фиг. 3 - последовательность смещения ползуна при обработке квадратного отверстия на плоской детали; на фиг. 4 - положения кулачков и ролика при обработке квадратного отверстия.

Устройство содержит втулку 1, неподвижно закрепленную на пиноли щпинделя станка. Втулка имеет окна 2, а на ее нижнем торце выполнены пазы для установки кулачков 3. Каждый кулачок устанавливается самостоятельно, независимо друг от друга. Как пазы втулки, так и кулаччи имеют точные базовые плоскости, между которыми устанав-. ливают мерительные плитки 4 для выставки кулачков на соответствующий размер. Например, если надо выточить квадратное отверстие со стороной 20 мм, то каждый кулачок -надо установить с помощью плитки - 10 мм. Затем кулачки 3 закрепляют болтами 5. С помощью четырехкулачковой втулки можно обрабатывать 4-, 8-, 16-угольвые и другие, кратные четырем, многоугольные отверстия, а с помощью шестикулачковой втулки - 6-, 12-, 24-угольные и другие, кратные шести отверстия. Для разворота втулки 1 на любую угловую величину на другом ее торце имеется шкала (на чертеже не показана). По числу вершин в многоугольном отверстии определяют угол разворота втулки. Например, Вд12-угольнике угол разворота равен 30° (360:12). Вращающаяся часть устройства - корпус 6 крепится в шпинделе станка. На корпусе 6 выполнены две параллельные направляющие 7, продольные оси которых перпендикулярны продольной оси хвостовика. Направляющие 7 выполнены цилиндрической формы, а внутри них установлены колонки. С одной стороны направляющих закреплена планка 8 вне корпуса 6. Между направляющими 7 проходит стержень-винт 9. Один конец стержня взаимосвязан с планкой 8, а другой конец - с резьбовой гайкой 0 ползуна 11. На стержне 9 установлена пружина 12. На фиг. 1 оси корпуса и ползуна совмещены. При этом пружина 12 сжата. Для обработки отверстий в соответствии с выставленным положением кулачков ползун 11 вместе с укрепленными на нем деталями смещается с помощью стержня-винта 9 до взаимодействия с кулачками. Две колонки, проходящие через направляющие 7, обеспечивают легкий безлюфтовый ход ползуна 11. При этом ось ползуна смещается-в сторону от оси корпуса. Возвратно-поступательное смещение ползуна фиксируется по щкале 13. На ползуне соосно установлен ролик 14. Ролик удерживается на ползуне гайкой 15, для чего на ползуне предусмотрена резьба. На торце ползуна выполнены симметричные пазы в виде плоских направляющих для перемещения резцедержателя 16. Резцедержатель 16 выполнен в виде каретки и имеет гнездо для установки резца 17. В резце имеется паз 18, в который входит палец 19, установленный в каретке. После установки резца 17 в гнездо он плотно затягивается винтом 20. Резцедержатель крепится к ползуну с помощью винта 21 и гайки 22, имеющей рычаг для удобства при зажатии. Резцедержатель (в незажатом состоянии) может перемещаться возвратно-поступательно с помощью микровинта 23. На головке микровинта 23 имеется щкала 24. Микровинт 23 проходит через планку 25. Планка жестко крепится к ползуну 11 с помощью двух колонок 26. Вершина 27 режущей кромки резца должна находиться на оси ползуна. Для правильНОЙ установки резца в ползуне предусмотрено сквозное отверстие 28 для установки визира. Когда резец будет выставлен строго по центру визира, показание шкалы 24 устанавливается в положение «О. После этого визир убирается. При чистовой обработке поверхности отверстия резец с помощью перемещения ползуна по направляющим несколько не доводится до значения «О по щкале 24. При настройке перед чистовой окончательной обточкой резец продвигают микровинтом на эту величину. Настройка по шкалам 13 и 24 производится в выключенном состоянии шпинделя. С помощью устройства можно растачивать круглые отверстия (без настройки кулачков), круглые отверстия с прямолинейными участками по хордам, многоугольные отверстия, многоугольные отверстия с радиусными участками по хордам или верщинам, звездчатые, а также различные Г- и П-образные отверстия, и.меющие прямолинейные или радиусные участки. Отверстия могут быть глухими и сквозными. При обработке квадратного отверстия кулачки 3 настраивают с помощью мерительных плиток на размер квадрата с требуемой длиной стороны. Деталь крепится на столе станка. Втулка с кулачками крепится на пиноли станка. Корпус 6 устройства вставляется в щпиндель станка. По шкале 13 ползун необходимо сместить на величину, соответствующую радиусу г (см. фиг. 3, а) окружности, вписанной в квадрат. Далее ползун по щкале 13 смещается до величины радиуса Г1. Ролик, обкатываясь по плоскостям кулачков, образует прямолинейные участки, которые вытачивает резец (см. фиг. 4). При вращении ролика вне поверхности кулачков, благодаря постоянному усилию пружины 12, образуются радиусные участки. Первому положению ролика соответствует первое положение резца, второе - второму положению резца и т.д. Последовательно смещается ползун на Га, rj и Г4. Обрабатывается отверстие с квадратным профилем. Для чистовой обработки поверхности резцедержатель смещают по щкале 24 на необходимую величину. Затем резцедержатель закрепляется и производится чистовая обточка квадрата. В этот момент вершина режущей кромки резца находится в центре вращения ролика. В случае обработки квадратного отверстия со скругленными вершинами последнее смещение ползуна с роликом производится на величину, соответствующую радиусу скругления. При обработке отверстия с прямолинейными участками по хордам настраиваются соответствующие кулачки, с помощью которых будут образованы хорды, а другие кулачки полностью выводятся и не препятствуют обкатке ролика по окружности. При обработке 8-угольного звездчатого отверстия сначала обрабатывают квадрат.

затем втулку с кулачками разворачивают на 45° и снова обрабатывают квадратное отверстие.

Формула изобретения

1. Устройство для обработки некруглых отверстий, например для токарных станков, содержащее корпус, установленный в шпинделе станка и несущий копировальный механизм и связанный с ним ползун с размещенным в нем резцедержателем, отличающееся тем, что, с целью повышения точности обработки и технологичности устройства, оно снабжено втулкой, закрепленной на неподвижном узле станка, а копировальный механизм выполнен в виде ролика, установленного соосно с ползуном, и кулачков, расположенных равномерно по окружности на торце втулки в количестве, кратном числу сторон обрабатываемого отверстия, причем втулка, ползун с роликом и резцедержатель установvieHb с возможностью настроечного перемещения, втулка - углового, а ползун с роликом и резцедержатель - линейного в направлении, перпендикулярном оси корпуса.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения безлюфтового хода при регулировке, направляющи.е для перемещения ползуна с роликом выполнены цилиндрическими, а направляющие для перемещения резцедержателя - плоскими.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 241905, кл. В 23 В 5/44, 1968.

5

Фиг.1

вид 1

Авторы

Даты

1979-05-05—Публикация

1976-08-18—Подача