(54) ЦЕНТРОБЕЖНАЯ МАШИНА С ГОРИЗОНТАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина с горизонтальной осью вращения | 1976 |

|

SU599917A1 |

| Центробежная литейная машина | 1987 |

|

SU1423272A1 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| РЕАКТИВНЫЙ РОТОР С ДОПОЛНИТЕЛЬНЫМ СОБСТВЕННЫМ НАМАГНИЧИВАНИЕМ | 2016 |

|

RU2677871C1 |

| С5ОЮЗНАЯ | 1973 |

|

SU389880A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОЙ ИЗЛОЖНИЦЕ СМЕННОГО ПРОФИЛЯ ДЛЯ ЕДИНИЧНОГО, МЕЛКО- И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА ПОЛЫХ КОНСТРУКЦИЙ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2003 |

|

RU2246374C2 |

| Устройство для центробежного фасонного литья | 1979 |

|

SU859020A1 |

| РОТОР ВЫСОКОСКОРОСТНОГО ГЕНЕРАТОРА | 2014 |

|

RU2552846C1 |

1

Изобретение относится к литейному производству, в частности к отливке центробежным способом труб и трубных заготовок в формах с горизонтальной осью вращения.

Известны центробежные машины с литейными формами, вращающимися вокруг горизонтальной оси на холостых или на холостых и на приводных опорных роликах.В первом случае вращение формы осуществляется через зубчатую или клиноременную передачи, во втором случае - через фрикционную передачу от приводных опорных роликов 1.

Однако при отливке изделий с большой массой (соблюдая требование современной технологии центробежного литья на высоких оборотах формы) из-за больщих нагрузок на опорные и упорные (ударная нагрузка из-за осевых колебаний формы) ролики, резко сокращается длительность межремонтных циклов мащины. Поэтому существующие машины работают в производственных условиях на сравнительно низких скоростях вращения. Длинная форма, имеющая разнесенные опоры, прогибается между ними, что приводит к вибрации, а следовательно,, и к повыщенному износу машины.

Наиболее близкой по технической сущности к изобретению является цент|)обежная машина с горизонтальной осью вращения, включающая размещенные в корпусе) литейную форму с турбинным приводом, вращающуюся на воздушной подущке 2.

Однако при работе машины в случае аварин в системе подачи сжатого воздуха в распределительный коллектор, создаю1щий под формой воздушную подушку, форма резко опускается на опорные ролики и частота ее вращения снижается. Результатом этого может быть выброс жидкого металла из формы и нарушение целостности отдельных узлов машины.

Цель изобретения - повышение надежности и безопасности работы машины.

Для этого в предлагаемой машине поддерживающее устройство выполнено в виде электро- и постоянных магнитов, создающих магнитную подвеску, причем кожух выполнен из металла с низким удельным электросопротивлением, например из алюминия.

Литейная форма выполнена двухслойной с внутренним слоем из немагнитного материала, например из нержавеющей стали, а наружный слой выполнен из металла с низКИМ удельным электросопротивлением, например из алюминия, причем постоянные магниты снабжены обмоткой дополнительного возбуждения.

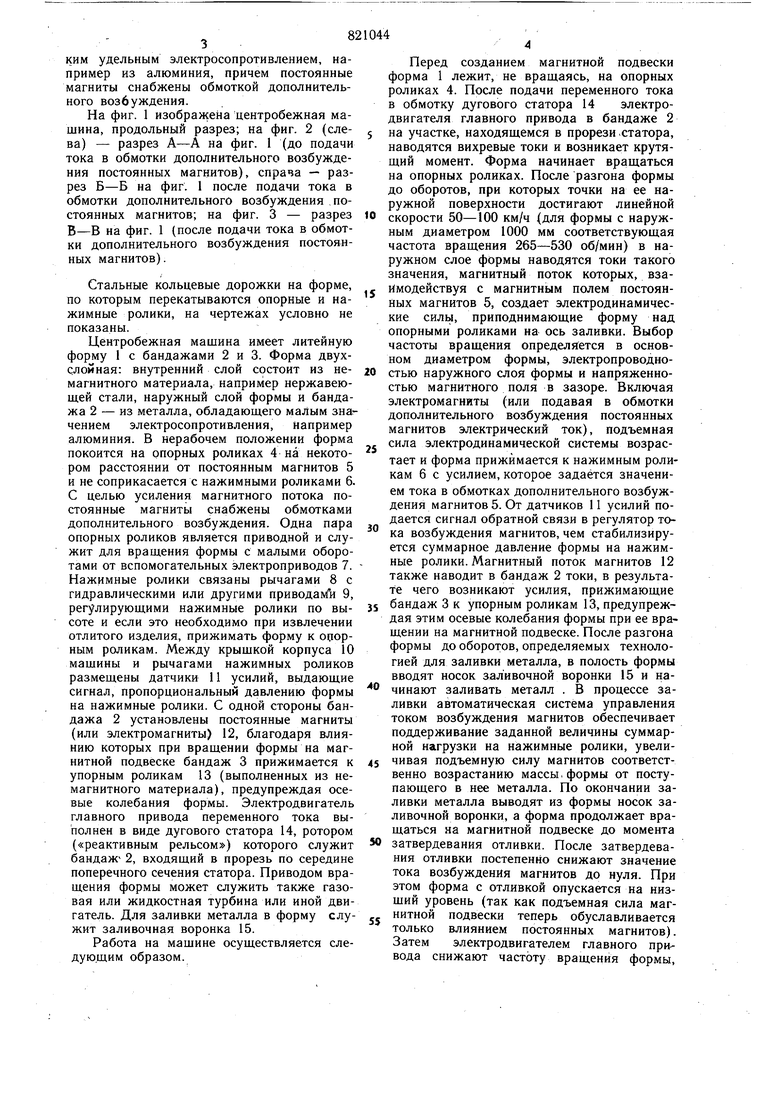

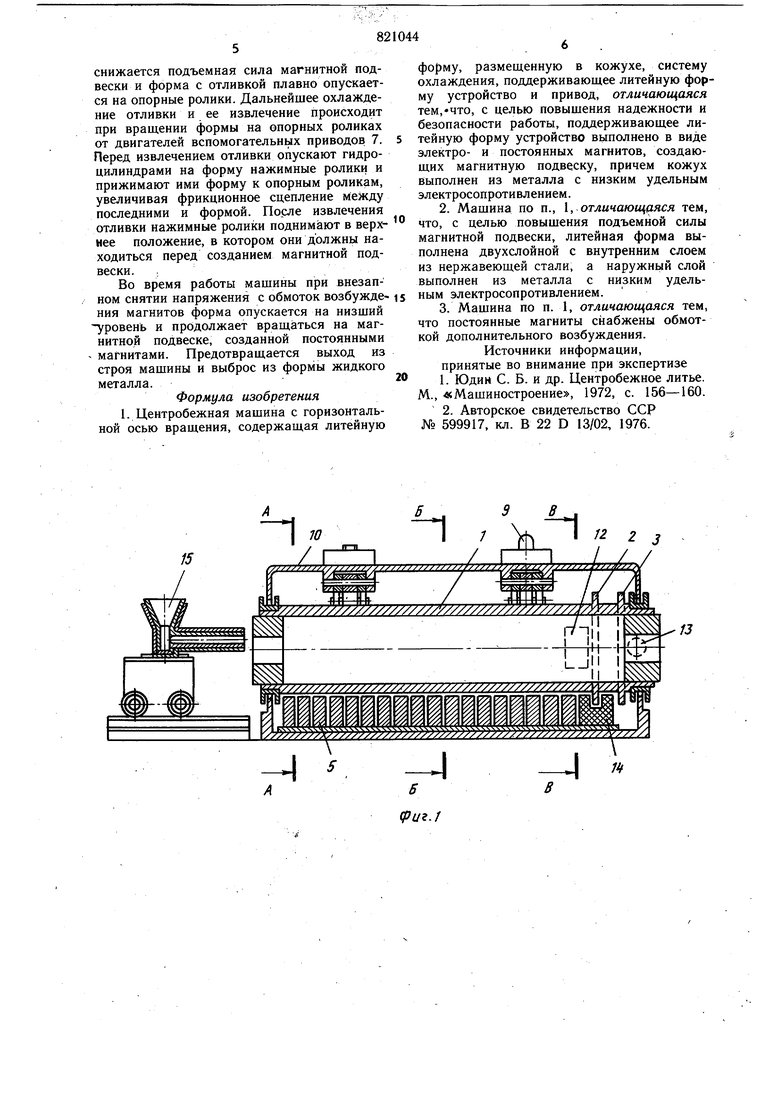

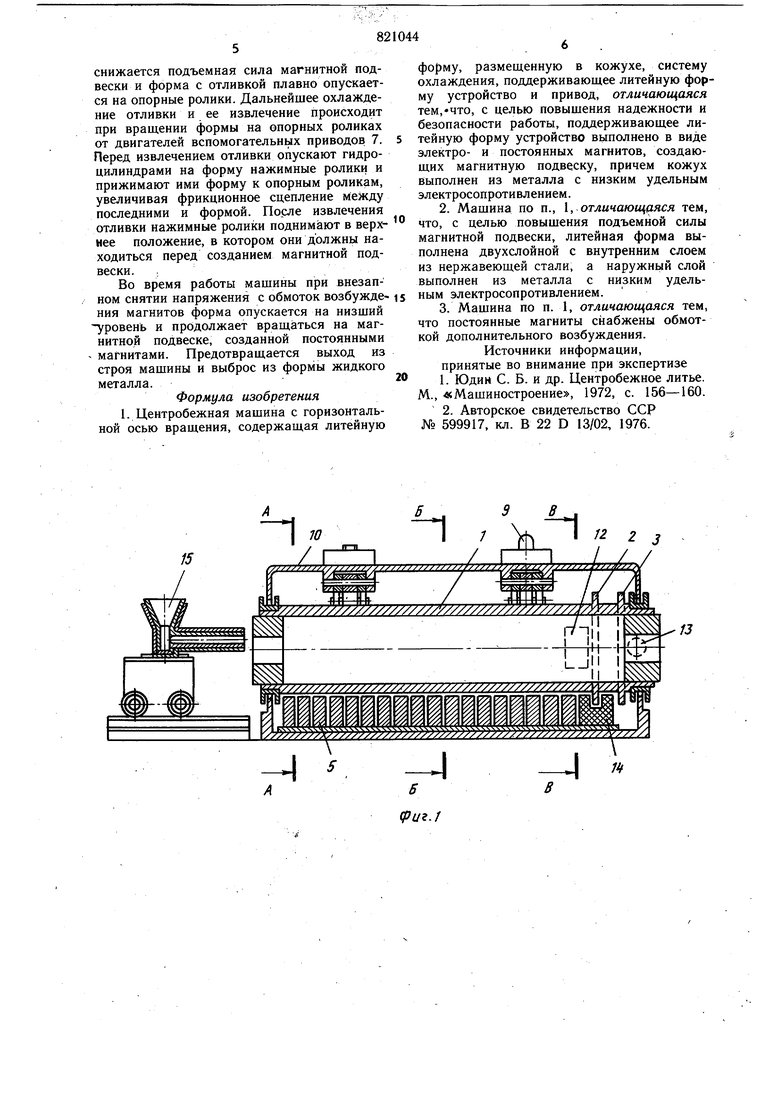

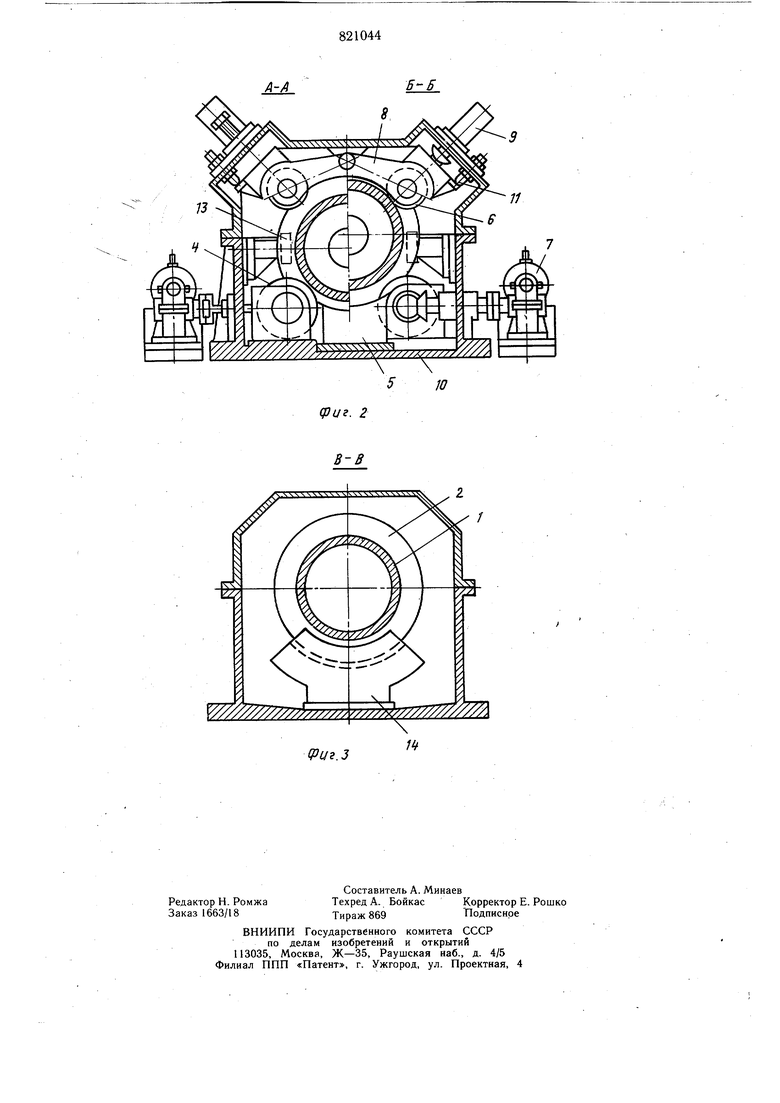

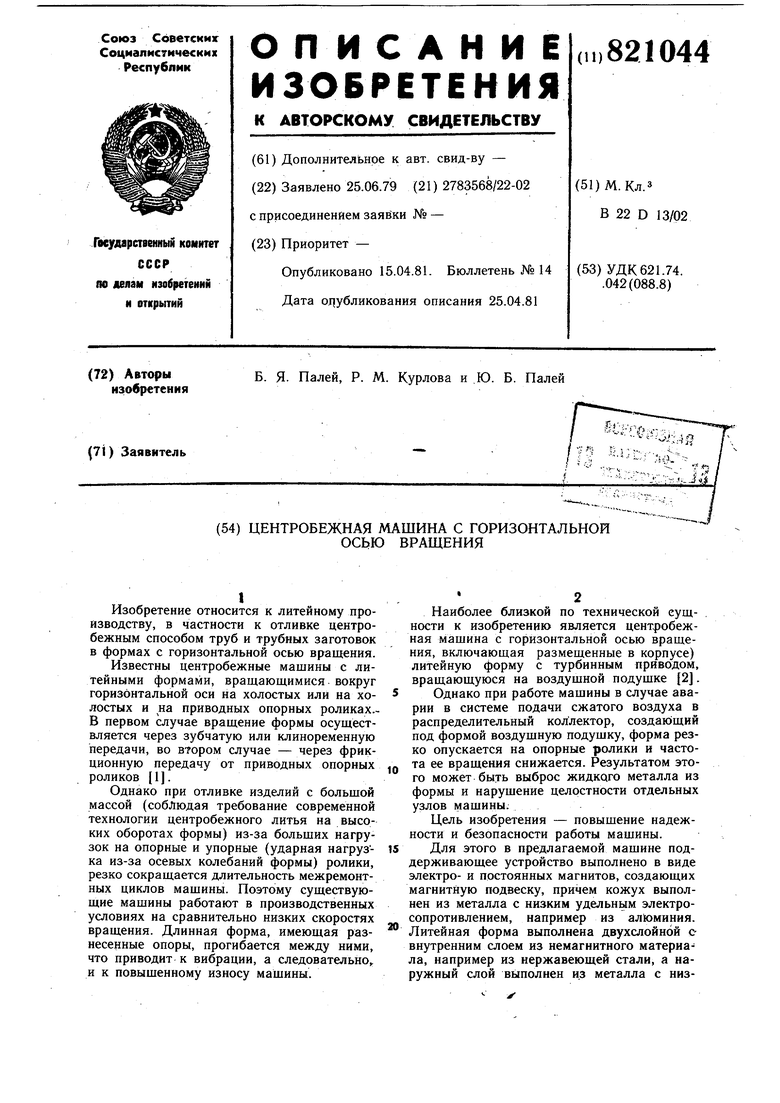

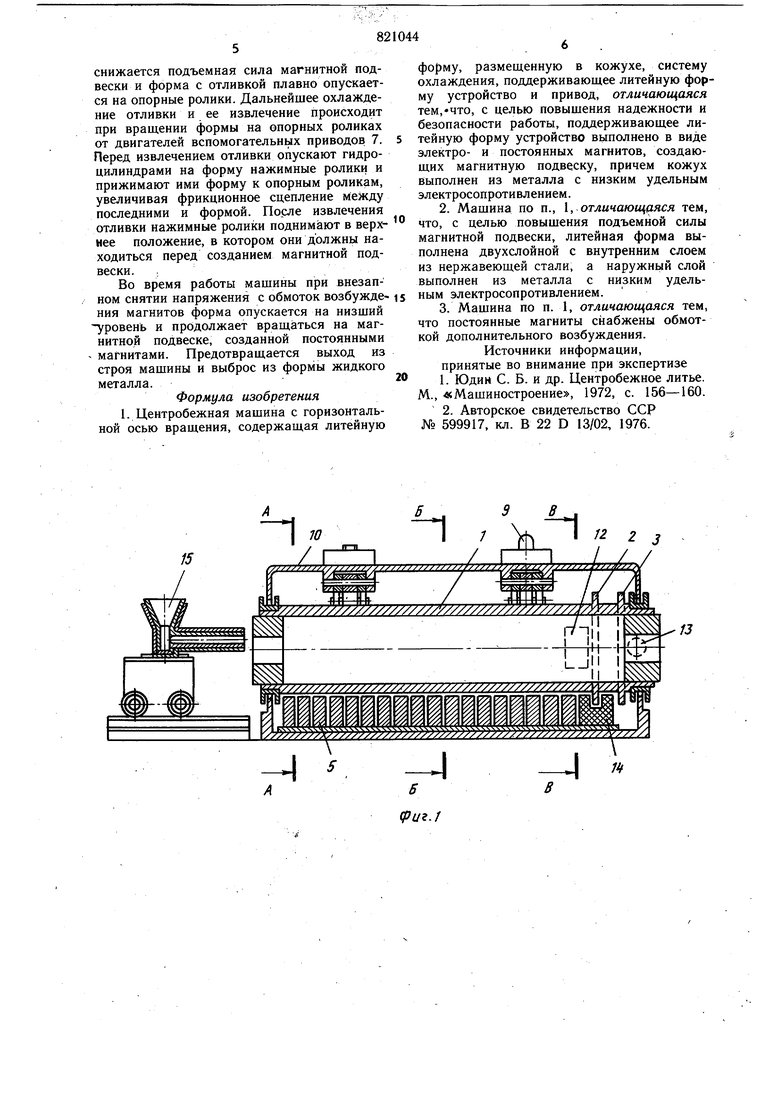

На фиг. 1 изображена центробежная машина, продольный разрез; на фиг. 2 (слева) - разрез А-А на фиг. 1 (до подачи тока в обмотки дополнительного возбуждения постоянных магнитов), справа - разрез Б-Б на фиг. 1 после подачи тока в обмотки дополнительного возбуждения .постоянных магнитов; на фиг. 3 - разрез В-В на фиг. 1 (после подачи тока в обмотки дополнительного возбуждения постоянных магнитов).

Стальные кольцевые дорожки на форме, по которым перекатываются опорные и нажимные ролики, на чертежах условно не показаны.

Центробежная машина имеет литейную форму 1 с бандажами 2 и 3. Форма двухслойная: внутренний слой состоит из немагнитного материала, например нержавеюшей стали, наружный слой формы и бандажа 2 - из металла, обладающего маЛым знаг чением электросопротивления. Например алюминия. В нерабочем положении форма покоится на опорных роликах 4 на некотором расстоянии от постоянным магнитов 5 и не соприкасается с нажимными роликами 6. С целью усиления магнитного потока постоянные магниты снабжены обмотками дополнительного возбуждения. Одна пара опорных роликов является приводной и служит для вращения формы с малыми оборотами от вспомогательных электроприводов 7. Нажимные ролики связаны рычагами 8 с гидравлическими или другими приводам 9, регулирующими нажимные ролики по высоте и если это необходимо при извлечении отлитого изделия, прижимать форму к опорным роликам. Между крышкой корпуса 10 машины и рычагами нажимных роликов размещены датчики 11 усилий, выдающие сигнал, пропорциональный давлению формы на нажимные ролики. С одной стороны бандажа 2 установлены постоянные магниты (или электромагниты) 12, благодаря влиянию которых при вращении формы на магнитной подвеске бандаж 3 прижимается к упорным роликам 13 (выполненных из немагнитного материала), предупреждая осевые колебания формы. Электродвигатель главного привода переменного тока выполнен в виде дугового статора 14, ротором («реактивным рельсом) которого служит бандаж 2, входящий в прорезь по середине поперечного сечения статора. Приводом вращения формы может служить также газовая или жидкостная турбина или иной двигатель. Для заливки металла в форму служит заливочная воронка 15.

Работа на машине осуществляется следующим образом.

Перед созданием магнитной подвески форма 1 лежит, не вращаясь, на опорных роликах 4. После подачи переменного тока в обмотку дугового статора 14 электродвигателя главного привода в бандаже 2 на участке, находящемся в прорези статора, наводятся вихревые токи и возникает крутящий момент. Форма начинает вращаться на опорных роликах. После разгона формы до оборотов, при которых точки на ее наружной поверхности достигают линейной скорости 50-100 км/ч (для формы с наружным диаметром 1000 мм соответствующая частота вращения 265-530 об/мин) в наружном слое формы наводятся токи такого значения, магнитный поток которых, взаймодействуя с магнитным полем постоянных магнитов 5, создает электродинамические силь1, приподнимающие форму над опорными роликами на ось заливки. Выбор частоты вращения определяется в основном диаметром формы, электропроводностью наружного слоя формы и напряженностью магнитного поля в зазоре. Включая электромагниты (или подавая в обмотки дополнительного возбуждения постоянных магнитов электрический ток), подъемная сила электродинамической системы возрастает и форма прижимается к нажимным роликам б с усилием,которое задаётся значением тока в обмотках дополнительного возбуждения магнитов 5. От датчиков 11 усилий подается сигнал обратной связи в регулятор тока возбуждения магнитов, чем стабилизируется суммарное давление формы на нажимные ролики. Магнитный поток магнитов 12 также наводит в бандаж 2 токи, в результате чего возникают усилия, прижимающие бандаж 3 к упорным роликам 13, предупреждая этим осевые колебания формы при ее вращении на магнитной подвеске. После разгона формы до оборотов, определяемых технологией для заливки металла, в полость формы вводят носок заливочной воронки 15 и начинают заливать металл . В процессе заливки автоматическая система управления током возбуждения магнитов обеспечивает поддерживание заданной величины суммарной нагрузки на нажимные ролики, увеличивая подъемную силу магнитов соответственно возрастанию массы, формы от поступающего в нее металла. По окончании заливки металла выводят из формы носок заливочной воронки, а форма продолжает вращаться на магнитной подвеске до момента затвердевания отливки. После затвердевания отливки постепенно снижают значение тока возбуждения магнитов до нуля. При этом форма с отливкой опускается на низший у ровень (так как подъемная сила магнитной подвески теперь обуславливается только влиянием постоянных магнитов). Затем электродвигателем главного привода снижают частоту вращения формы. снижается подъемная сила магнитной подвески и форма с отливкой плавно опускается на опорные ролики. Дальнейшее охлаждение отливки и ее извлечение происходит при вращении формы на опорных роликах от двигателей вспомогательных приводов 7. Перед извлечением отливки опускают гидроцилиндрами на форму нажимные ролики и прижимают ими форму к опорным роликам, увеличивая фрикционное сцепление между последними и формой. После извлечения отливки нажимные ролики поднимают в верхнее положение, в котором они должны находиться перед созданием магнитной подвески. : Во время работы машины при внезапном снятии напряжения с обмоток возбуждения магнитов форма опускается на низший Уровень и продолжает вращаться на магнитной подвеске, созданной постоянными - магнитами. Предотвращается выход из строя машины и выброс из формы жидкого металла. Формула изобретения 1. Центробежная машина с горизонтальной осью вращения, содержащая литейную

13 форму, размешенную в кожухе, систему охлаждения, поддерживающее литейную форму устройство и привод, отличающаяся тем,«что, с целью повышения надежности и безопасности работы, поддерживающее литейную форму устройство выполнено в виде электро- и постоянных магнитов, создаюших магнитную подвеску, причем кожух выполнен из металла с низким удельным электросопротивлением. 2.Машина по п., I, отличающаяся тем, что, с целью повышения подъемной силы магнитной подвески, литейная форма выполнена двухслойной с внутренним слоем из нержавеющей стали, а наружный слой выполнен из металла с низким удельным электросопротивлением. 3.Машина по п. 1, отличающаяся тем, что постоянные магниты снабжены обмоткой дополнительного возбуждения. Источники информации, принятые во внимание при экспертизе 1.Юдин С. Б. и др. Центробежное литье. М., «Машиностроение, 1972, с. 156-160. 2.Авторское свидетельство ССР № 599917, кл. В 22 D 13/02, 1976.

±А.

(риг. 2

(Риг. 3

Б-Б

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача