2. Установка для осуществления способа центробежного литья по п. 1, содержащая изложницу, соосно расположенный стержень с литниковыми каналами, заливочную воронку и привод вращения изложницы, отличающаяся тем, что, с целью улучшения качества отливок, снижения себестоимости, .

умеш ще1тя люсвацин и формирования пористь1х слоев в отливке, она дополнительно снабжена приводом вращения стержня, выполненным в виде центрального приводного вала, в котором выполнены осевой и радиальный каналы для подачи инертного газа в полость между изложницей и стержнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья полых отливок в стационарных формах и устройство для его осуществления | 1981 |

|

SU980941A1 |

| Коллектор литниковой системы для центробежного литья | 1978 |

|

SU772697A1 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

1. Способ центробежного литья, включающий установку стержня в изложницу, вращение изложницы и стержня и заливку металла в изложницу с последующей его кристаллизацией, отличающийся тем, что, с целью улучщения .качества, снижения себестоимости, уменьщения ликвации в отливке и формирования пористых слоев в отливке, вращение изложницы и схержня осуществляют в разньк направлениях, а в период кристаллизации отливки в полость между изложницей и стержнем подают инертный газ.

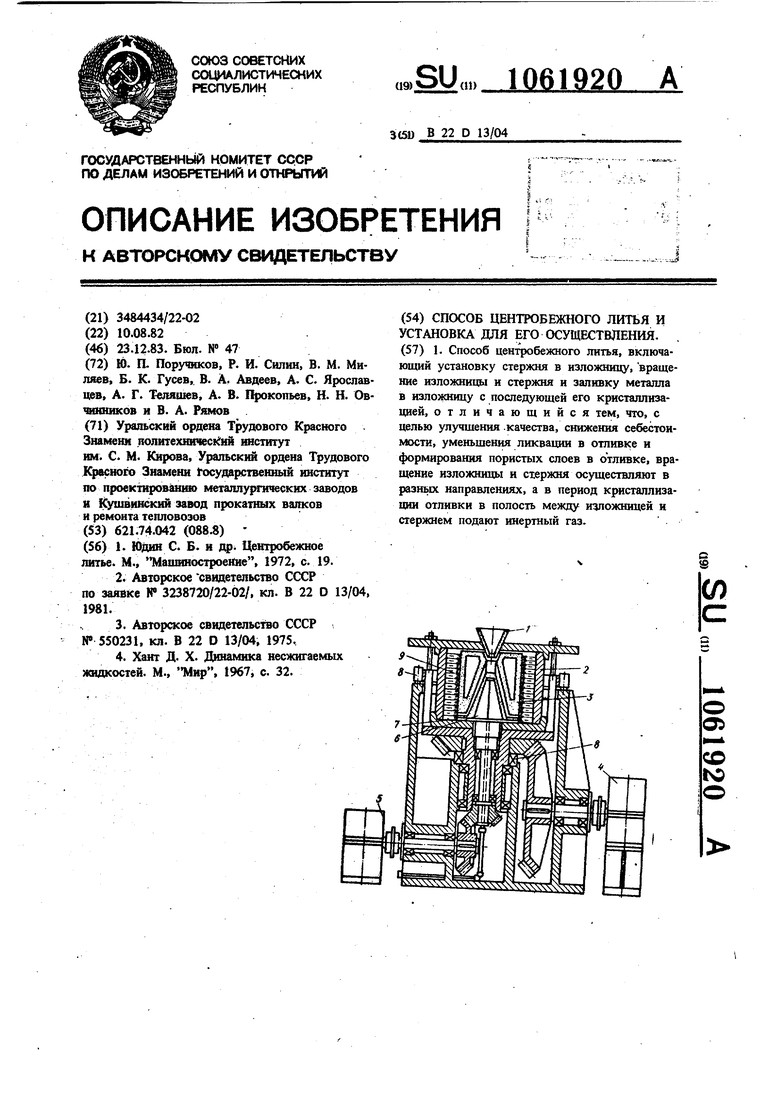

Изобретение относится к литейному производству и может быть использовано в метал. лургни и машиностроении для изготовления отливок типа втулок, полых прокатных валко бандажей, опорных стоек, обечаек с цилиндрической или фасонной наружной и внутренней поверхностью, преимущественно в тех случаях, когда внутренняя часть отливки работает в условиях отсутствия сосредоточенных контактных силовых воздействий. Изобретение позволяет снизить расход металла, уменьшить массу машин н механизмов, в которых используются такие Детали, в ряде случаев обеспечить повышение стойкости деталей. Известен способ центробежного литья полых отливок, заключающийся в том, что сплав заливают на внутреннюю поверхность вращаАщейся формы. Вращательное движение расплаву сообщается от внутренней поверхности формы за счет сил трения 1. Этот способ производства требует повышенных частот вращения формы, особенно при производстве толстостенных отливок и отливок имеющих BHjTpeHHee отверстие малых диаметров, что приводит к ликвации компонентов сплава и к возникновению трещин в отливе. Известен и другой способ и устройство для получения отливок в силовом центробежном поле в стационарной форме. В этом случае в процессе заливки металл подвергают центрифугированию в литниковой системе, а в дальнейшем знергия к расплаву подводится за счет вращающегося стержня, установленного в изложнице. Угловую частоту вращения слоев расплава в форме уменьшают в направлении от внутреннего к наружному слою по закону W W«- К сГ Woгде W- угловая частота вращения внутреннего слоя расплава в форме, угловая частота вращения слоя расплава, расположенного на расстоянии чГ от наружной поверхности стержня; К - козффшшент. Описанный способ реализуется с помощью устройства, содержащего неподвижную форму, заливочную воронку, стержни с рассекателями, образующими между собой литниковые каналы. Стержни закреплены в подшипниках и снабжены механизмом вращения. Кроме того, имеются затворы, предотвращающие вытекание расплава, и ролики, обеспечивающие проворачивание изложницы в аварийной ситуации. Расплав через литниковую воронку попадает в литниковые каналы вращающихся стержней, где подвергается центрифугированию. Через литннки он поступает в форму. Последующее вращение расплава в форме обеспечивается за счет подвода знергнн к расплаву от поверхности вращающихся стержней. Этот способ имеет неоспоримые преимущества, oco6efmo при изготовлении крупных отливок, так как при его реализации не требуется вращать громоздкие формы больщой массы, за счет чего существенно снижается расход энергии 2. Однако он не лишен и недостатков. Одним из них является меньшая напряженность склоBoiO )бежного поля при затвердевании расплава в форме. При необходимости изготовления двухслойных отливок требуется двухстадийная запивка сплава, которая сопровождается заменой стержня, что связано с определенными трудностями. Рассмотренный способ не позволяет получить толстостенные заготовки без ликвации компонентов сплава по поперечному сечению и высоте отливки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ центробежного литья, включающий установку стержня в заливку металла в изложницу с последующей его кристаллизацией. А также установка для его реализации, содержащая изложницу, соосно расположе1;тый стержень с литниковыми каналами, заливочную воронку и привод вращения изложницы 3. Недостатком известного способа и установки для его реализации является низкое ка%ство отливок, высокая себестоимость и большая ликвация в отливке 41 Целью изобретения является улучшение качества, снижение себестоимости и уменьшение ликвации в отливке, а также формирование пористых слоев в отливке. Поставленная цель достигается тем, что в способе центробежного литья, включающем установку стержня в изложницу, вращение изложницы и стержня и заливку металла в Изложницу с последующей его кристаллизацией, вращение изложницы и стержня осуществляют в разных направлениях, а в период кристаллизации отливки в полость между изложницей и стержнем подают инертный газ. А также тем,- что установка для центробежного литья, содержащая изложницу, соосно расположенный стержень с литниковыми каналами, заливочную воронку и привод вра щения изложницы, которая дополнительно снабжена приводом вращения стержня, выполненным в виде центрального приводного вала в котором выполнены осевой и радиальный канайы вдя подачи инертного газа в полость между изложницей и стержнем. Изменением угловой частоты вращения стержня и формы (коаксиальных цилиндров) можно регулировать напряженность силового центробежного поля и интенсивность перемещения расплава, обеспечивая получение качественных отливок, плотных, без ликвации, с улучшенными механическими свойствами. Особенно эффективна такая технология при изготовлении толстостенных отливок из широкоинтервальных сплавов, которые мало при меняются при центробежном литье. Наличие вращающихся в противоположных направлени ях формы и стержня обеспечивает интенсив.ное перемешивание расплава в форме при затвердевании, отчего выравниваются температу ры по толщине стенки отливки, возрастает суммарная теплопроводность сплава и ускоря ется теплоотвод и затвердевание отливки. Дл более интенсивного перемешивания расгшава из кольцевой полости под стержнем в форму подают инертный газ, который, проходя через расплав, усиливает теплообмен. Вследствие зт го кристаллизация осуществляется при наличии большого количества твердых зародышей во всем объеме жидкого расплава, что благо приятствует формированию в отливке мелкозернистой структуры с круглым зерном. Одн временно газ формирует пористый внутренни слой отливки, который не снижая прочности изделия, обеспечивает уменьшение расхода ме талла. При затвердевании отливки, когда градиент емператур по толщине стенки незначителен, наблюдаются минимальные остаточные напряжения, поэтому в отливках отсутствуют трещины. Предотвращению трешин способствует и наличие пористого слоя. Положение и ширину пористого слоя по толщине стенки можно менять за счет изменения скорости вращения формы и стержня. Для случая, когда угловая частота вращения внутреннего слоя равна W. и радиус слоя rg, а для на1ружного -соответственно Wj и г и W.0 Wf граница между слоями должна располагаться на расстоянии г от центра вращения вн 22 Г + г ВН Н (последнее справедливо при условии наличия расплава в жидком состоянии). В процессе затвердевания эта граница смещается к внутренней поверхности отливки. На чертеже представлена установка, общий вид. Установка состоит из заливочной воронки 1, сменной изложницы 2 и стержней 3, в которых вьшолнена литниковая система,система привода 4 и 5 во вращение изложницы и стержня. Вал привода стержня заканчивается конусным приспособлением 6 pfiR центровки и крепления стержня и снабжен каналами 7 (осевым и радиальным) для подачи инертного газа. Форма устанавливается в.центрируюшем механизме 8. Между формой и стержнем имеется кольцевая полость, которая формирует отливку 9. В процессе изготовления отливки 9 изложница 2 и стержни 3 вращаются в разные стороны с технологически необходимой скоростью, а через каналы 7 подается инертный газ, который поступает в полость между стержнем и изложницей. Вследствие повышенного давления газа и центробежного эффекта, обусловленного вращением стержня, предотвращается затекание расплава в полость (зазор) под стержень. Газ в виде пузырей удаляется через слой расплава, формируя при этом пористый слой отливки. Установка работает следующим образом. Через воронку 1 и литниковую систему вращающаяся изложница 2 заполняется расплавом. В процессе заливки стержень 3 враШается в противоположную сторону с технолбгически необходимой скоростью. Вследствие силового взаимодействия расплава с формой и стержнем в нем возникают тороидальные завихрения, обеспечивающие непрерьгеное перемешивание расплава по толщине слоя и высоте отливки, что повышает суммарную теплопроводность сплава и способствует ускореннрму затвердеванию отливки. Непрерывное перемешивание расплава и ускоренное его затвердевание предотвращают возникновение ликвации в отливке.

Для предотвращения попадания расплава в кольцевую полость между стержнем 3 и изложницей 2 в нее через осевой и радиальный каналы 7 подается под давлением инертный газ. Избыточный газ через слой расплава удаляется в виде пузырей, усиливая его перемешивание и охлаждение. Одновременно газ способствует формированию пористого внутреннего слоя отливки. По мере затвердевани расплава изменяется число и размеры тороидов, что обеспечивает изменение температурного поля отливки в благоприятном направлении, способствует выравниванию температур по сечению.

П р и .м е р. На лабораторной центробежной установке с вертикальной осью вращения не удавалось получить из моделирующих со-, ставбз отливки с цилиндрической внутренней полостью даже при угловой частоте вращения 100-120 1/с. На установке, изготовленной согласно предлагаемому способу цилиндрическую полость в отливке D d I, равном 76 35 100 мм, удалось получить при W 62,8 1/с И Wg 62,8 1/с. На прозрачных моделирующих жидкостях и таких же формах было обнаружено интенсивное перемешивание жидкостей по толщине слоя. В отливке из парафина пористый слой находился на pftcстоянии 22-24 мм от центра отливки или на расстоянии 4,5-6;5 мм от внутренней поверхности отливки. Таким образом в условиях замедленной кристаллизации (затвердевал парафин) при W формы --W стержня, численно равных 62,8 1/с в затвердевающем слое образуется в определенном месте пористый слой. Его расположение меняется в за- . висимости от угловой частоты вращения формы и стержня. Наблюдаемые явления согла619206

,суются с общими положениями гндро щнамнки.

В настоящее время заканчивается изготовление промышленной установки средней мощ5 ностн и проектируется машина для производства крупных отливок (с внешним диаметром более 1500 мм).

В качестве базового объекта рассмотрен способ центробежного литья и машина с вертикальной осью вращения, его реализующая. При получении полых отливок на таких установках внутренняя поверхность их соответствует параболоиду вращения. В результате по высоте отливки меняется толщина стенки. В зависимости от угловой частоты вращения эта разница толщины стенки внизу и вверху отливки меняется. В последующем при механической обработке полученную конусность надо устранить, что делается за счет срезания на станках значительного количества металла. Предлагаемый способ дает возможность получить цилиндрическую внутреннюю полость. За счет этого экономится 5-10% металла и умень-.. шается объем механической обработки.

Например, для бандажа наружным диаметром 400 мм, толщиной 150 мм и высотой 600 мм при угловой частоте вращения формы 41,8 1/с (400 об/мин) зкономия металла составляет 5%, а при увеличешп высоты тото же бандажа до 1000 мм экономия металла увеличивается до 7,3%.

Уменьшение толщины стенки н продувка расплава газом ускоряют охлаждение и обеспечивают примерно на 7% сокращение общего цикла изготовления otливки, что позволяет увеличить производительность машины на 5%.

Маль{е угловые частоты вращения стержня и формы (они уменьшаются в 1,5-2,5 раза) обеспечат более экономные режимы эксплуатации машины, -возрастет их долговечность, уменьшатся peMOHTHbje расходы, сократится .потребность в электроэнергии.

Авторы

Даты

1983-12-23—Публикация

1982-08-10—Подача