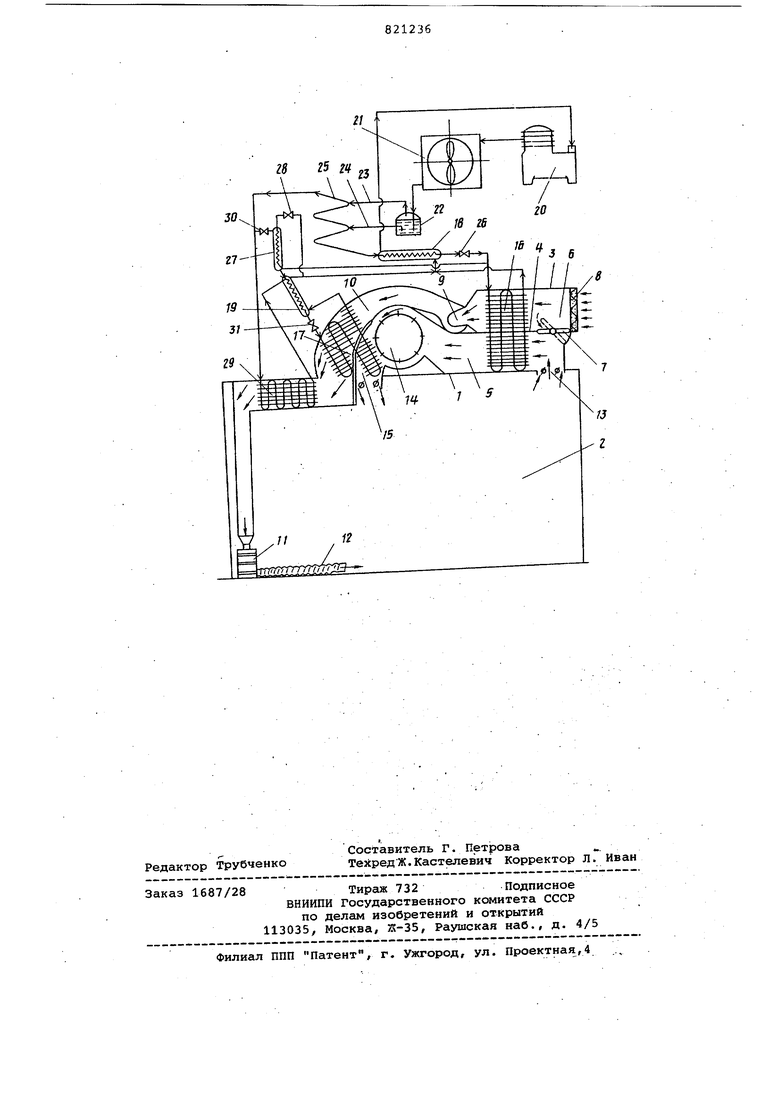

Данное техническое решение обеспечивает безопасность работы водителя транспортного средства в условиях загрязнения, в том числе и токсичными веществами, наружного воздуха. Однако в нем весь поток воздуха проходит через фильтры грубой и тон кой очистки, в связи с чем необходима их ч:астая замена, а продление срока их службы при сохранении эффективности работы связано с. повышением сопротивления проходящего че рез них воздуха, что ухудшает рабочие характеристики нагнетателя,подающего очищенный воздух в связи с чем он может подаваться в недостато ном количестве. Цель изобретения - повышение эффективности обработки воздуха. Для этого очистку осуществляют путем вымораживания паровой и капельной фракций токсичных веществ из воздушного потока, изменение тем пературных параметров, .осуществляют за счет теплообмена воздушного потока с низкокипящим хладагентом и ПЕЮИзводят рециркуляцию воздуха из кабины. Одновременно в установке воздухо подводящий канал оборудован перегородкой , разделяющей последний на два рукава и имеющей окно у входа упомянутый канал, заслонка установлена в окне, а конденсатор низкокипящего хладагента расположен между ни-зкотемпературным испарителем и фильтром тонкой очистки, при этом фильтр грубой очистки размещен в одном рукаве воздухоподводящего.канала, а другой рукав изолирован от атмосферы и сообщен дополнительным отверстием с кабиной транспортного средства. На чертеже представлена устанойка, реализующая способ обработки воздуха. Способ обработки воздуха, подаваемого в кабину транспортного средства, заключается в предварител иой очистке воздушного потока,, заби раемого из загрязненного наружного пространства, от пыли и токсичных веществ, причем очистку от пыли осу ществляют путем прохождения воздуш ного потока соответственно через фильтры.. Очистку от токсичных веществ осу ществляют путем вымораживания их па ровой и капельной фракций из этого воздушного потока. Очищенный таким образом воздушный поток доводят до соответствующих температурных параметров за счет теплообмена его с ни кокипящим хладагентом и производят раздельную его подачу в кабину транспортного средства и в подкостю нов пространство водителя. Одновре 14енно с этим из кабины транспортног средства осуществляют рециркуляцию воздуха, также доводят его до требуемых температурных параметров и опять подают в кабину для отвода из нее всех поступающих тепловлагопритоков. Установка для обработки воздуха содержит расположенный на крыше 1 кабины 2 транспортного средства теплоизолированный кожух 3, внутренняя полость которого представляет собой воздухоподводящий канал, разделенный перегородкой 4 на два рукава 5 и 6, при этом в перегородке на входе в канал выполнено окно, в котором установлена поворотная заслонка 7. На входе в воздухоподводящий канал в рукаве б установлен фильтр 8 грубой очистки. Противоположная сторона этого рукава 6 соединена со всасывающей полос ью нагнетателя 9, который нагнетательной полостью посредством воздуховода 10, где установлен фильтр 11 тонкой очистки, через шланг 12 соединен с подкостюмным пространством не показан) водителя. Возможен вариант, при герметичном .исполнении кабины 2 транспортного средства, соединения нагнетательной полости нагнетателя 9 непосредственно с внутренним объемом кабины. Рукав 5 -посредством отверстия 13 соединен с внутренней полостью кабины транспортного средства, а противоположной стороной рукав 5 соединен со всасывающей полостью нагнетателя 14. Нагнетательная полость последнего воздуховодом 15 также соединена с внутренней полостью кабины. В рукавах 5 и б, а также в воздуховодах 10 и 15 расположены .поверхностные воздухбохладители-испарители 16 и 17 однокомпрессионной холодильной машины, работающей на смеси хладагентов. Пароотводящие стороны воздухоохладителей-испарителей 16 и 17 через соответствующие теплообменники 18 и 19 соединены со всасывающей стороной компрессора 20, нагнетательная сторона которого соединена с воздушным конденсатором 21, предназначенным для конденсации высококипящего хладагента J входящего в рабочую смесь. Воздушный конденсатор 21 соединен через сепараторную емкость 22 паровым 23 и жидкостным 24 трубопроводами с разделительной колонкой 25, предназначенной для разделения рабочей смеси хладагентов на фракции. Колонка 25 кубовой частью через теплообменник 18 и регулирующий вентиль 26 соединена с одной стороны с подающей стороной первого по ходу воздушного потока высокотемпературного воздухоохладителя-испарителя 16, а с другой - с испарительной частью испарителя-конденсатора 27. Испари гельная часть испарителя-конденсатоpa 27 через соленоидный вентиль 28 и паровой объем теплообменника 18 соединена со всасывающей стороной компрессора. Разделительная колонка 25 с одной стороны соединена с воздушным конденсатором 29 низкокипящей фракции смеси, который расположен в воздуховоде 10 между воздухоохладителем-испарителем 17 и фильтром 11 тонкой очистки, а с друг:ой - через соленоидный вентиль 30 с полостью конденсации испарителя-конденсатора 27.. Испаритель-конденсатор 27 и воздушный конденсатор 29 через теплооб менник 19, являющийсярегенеративны и регулирующий вентиль 31 соединены с подающей стороной низкотемператур ного воздухоохладителя-испаритёля 1 Соленоидные вентили 28 и 30 сблокированы между собой и получают сигна Открыто, Закрыто в зависимости от расположения поворотной заслонки Для отвода и слива конденсата . предусмотрен конденсатоотводчик (не покапан). Установка работает .следующим образом, В случае герметичного исполнения кабины 2, когда может быть предусмотрена работа водителя без специал ного изолированного газонепроницаемого костюма, заслонку 7 располагаю горизонтально, т.е. переводят в положение Закрыто, а внутреннюю полость кабины 2 заранее заполняют воздухом, освобожденным от токсичных веществ. Компрессором 20 нагнетают сформи рованную смесь хладагента фреона 12-95 вес.% и фреона 13-5 вес.% в конденсатор 21, в конденсаторе за счет теплообмена с наружным воздухом конденсируют высококипящий хладагент Далее из конденсатора парожидкостную смесь направляют в сепараторную емкость, откуда жидкую и паровую фаз по трубопроводам соответственно 24 и 23 подают на разделение в разделительную колонку 25, В этой колонке за счет массообмена смесь хладагентов разделяют на фракции - жидкую . высококипящую и паров ю низкокипящую Из кубовой части разделительной колонки 25 жидкую высококипящую фракцию смеси хладагентов направляют в теплообменник 18, а далее через ре гулирующий вентиль 26 в испаритель 16. В это время нагнетателем 9 всасы вают наружный воздух, загрязненный токсичными веществами и пылью, в количестве 25-40 (кс(одя из санитарных норм на дыхание через носоглотку и кожный покров одного работающего) . Всасывающий воздух пропускают через фильтр 8 грубой очистки и направляют делее по рукаву б на расположенную в нем часть возду-хоохладителя-испарителя 16, За счет теплообмена с кипящей высокотемпературной фракцией смеси воздух охлаждают до промежуточной температуры. Далее предварите;1ьно обработанный воздух нагнетают по воздуховоду 10 в расположенную в нем часть теплообменной поверхности воздухоохладителя-испарителя 17, Во время теплообмена воздушный поток охлаждают до 20 - минус . Указанный интервал температур охлаждения определен для известных, используемых в настоящее время в качестве дефолеантов и инсектицидов ядохимикатов, чья нормальная температура кипения находится в пределах 40-2бО°С. В результате охлаждения из воздушного потока конденсируют капельную и паровую фракции имеющихся в нем токсичных веществ, Образованный конденсат частично в виде снежных кристаллов выпадает на поверхности воздухоохладителя-испарителя 17, а частично в виде жидкой фазы стекает и сливается наружу через конденсатоотводчик. Освобожденный от капельной и паровой фракции токсичных веществ воздушный поток с низкой температурой пропускают через воздушный . конденсатор 29, во внутреннюю полость которого из исчерпывающей части колонки 25 отводят горячие пары низкокипящей фракции смеси, В результате теплообмена температуру холодного воздушного потока повышают до температуры, равной приточной 2224°С, при этом паровая фракция смеси конденсируется, .Сконденсированную таким образом низкокипящую фракцию смеси направляют в теплообменник 18, а далее через регулирующий вентиль 31 в воздухоохладитель-испаритель 17, Нагретый до приточных параметров воздушный поток пропускают через фильтр 11 тонкой очистки, где его очищают от аэрозольной фракции токсичных веществ и затем подают во внутреннюю полость кабины 2. Одновременно с этим имецяцийся S объеме герметичной кабины 2 воздух всасывают нагнетателем 14 через отверстие 13. Всасываемый объем воздуia в количестве 400-500 направяют по рукаву 5 на расположенную в нем часть воздухоохладителя-испариеля 16, где охлаждают до промежуочной температуры. Далее воздушный оток навнетают по воздуховоду 15 а расположенную в нем часть теплобменной поверхности воздухоохладиеля-испарителя 17. В результате еплообмена, низкокипящую фракцию меси хладагентов в этой части возухоохладителя-испарителя 17 доспаряют, а воздух охлазадают до емпературы приточного воздуха,т.е, о и подают в кабину 2 для отвода всех поступгиощих тепловлагопритоков. Избыточный, отработанный объем воздуха удаляют из кабины либо за счет инфильтрации через неплотности, либо через обратный клапан (не показан) . ,. При нарушении герметизации кабины 2 или в случае использования так называемой полугерметичной кабины, т.е. когда условия предусматривают работу водителя в специальном, изолированном газонепроницаемом костюме, работу установки ведут следующим ; ;образом. Заслонку 7 поворачивают (на чертеже пунктирное изображение положения заслонки), т.е. переводят ;в положение Открыто.. Одновременно с. этим подается сигнал и открывают соленоидные вентили 28 и 30. При это часть паровой низкокипящей фракции смеси направляют в испаритель-конден сатор 27, где их конденсируют за сче кипения подаваемой в его объем испарения части высококипящей фракции смеси, идущей после регулирующего вентиля 26. В этом случае воздушный поток, подаваемый нагнетателем 9 после нагрева в воздушном конденсато ре 29 до параметров приточной температуры, пропускают через фильтр 11 тонкой очистки и подают через шланг 12в подкостюмное пространство к водителю. Нагнетателем 14 всасывают воздух из кабины 2 через отверстие 13и через щель между перегородкой 4и повернутой заслонкой 7.Далее это воздушный поток направляют по рукаву 5через расположе«ную в нем поверхность воздухоохладителя-испарителя 16.Предварительно обработанный воз дух нагнетают далее по воздуховоду 15 через расположенную в нем поверх ность воздухоохладителя-испарителя 17.В результате теплообмена воздух охлаждают до приточных параметров и подают в кабину. Формула изобретения 1. Способ обработки воздуха для транспортного средства, заключаюгчий ся в предварительной очистке воздушного потока от токсичных веществ и пыли, изменении его температурных параметров и раздельной его подаче в кабину транспортного средства и в подкостюмное пространство водителя , отличающийся т.ем, что, с целью повышения его эффективности, очистку осуществляют путем вымораживания паровой и капельной фракций токсичных веществ из воздушного потока, изменение температурных параметров осуществляют за счет теплообмена воздушного потока с низкокипящим хладагентом и производят рециркуляцию воздуха из кабины. 2. Установка для осуществления способа по П.1, содержащая воздухоподводящий канал с заслонкой, связанный посредством отверстия с кабиной транспортного средства, холодильную компрессионную машину с автономньми конденсаторами йысоко- и низкокипящих хладагентов, размещенный на входе в воздухоподводящий канал фильтр грубой очистки, установленные последовательно в этом канале испарители высоко- и низкокипящих хладагентов, нагйетатели воздуха и фильтр тонкой очистки, подсоединенный трубопроводом к подкостюмному пространству водителя, отличающаяся тем, что воздухоподводящий канал оборудован перегородкой, разделяющей последний на два рукава и имеющей окно у входа в упомянутый канал,заслонка установлена в окне, а конденсатор низкокипящего хладагента расположен между низкотемпературным испа|рителем и фильтром тонкой очистки, при этом фильтр грубой очистки разметцен в одном рукаве воздухоподводящего канала, а другой рукав изолирован от атмосферы и сообщен дополнительным отверстием с кабиной транспортного средства. Источники информации, принятые во внимание при экспертизе 1.Патент ЧССР и 140764, КЛ. А 62 В 7/00, 1976. 2.Авторское свидетельство СССР КЛ. В 60 Н 3/06, 1978 (прототип).

50

Z7

| название | год | авторы | номер документа |

|---|---|---|---|

| Система кондиционирования воздуха для транспортного средства | 1981 |

|

SU1017523A1 |

| Система кондиционирования воздуха для транспортного средства | 1978 |

|

SU740541A1 |

| Система кондиционирования воздухадля ТРАНСпОРТНОгО СРЕдСТВА | 1978 |

|

SU799972A1 |

| Система кондиционирования воздуха | 1981 |

|

SU992930A1 |

| Установка для кондиционирования воздуха | 1974 |

|

SU504324A1 |

| Установка для вентиляции и кондиционирования воздуха кабины транспортного средства | 1990 |

|

SU1766716A1 |

| УСТАНОВКА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ПАССАЖИРСКОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2004 |

|

RU2278794C1 |

| Система отопления и вентиляции транспортного средства | 1979 |

|

SU937240A1 |

| Вентиляционное устройство кабины транспортного средства | 1983 |

|

SU1111890A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ МИКРОКЛИМАТА В САЛОНЕ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2087333C1 |

Авторы

Даты

1981-04-15—Публикация

1979-01-31—Подача