1

Изобретение относится к способу очистки хлорэтанов - полупродуктов для получения эффективных хлорор1 анических растворителей, различных мономеров и других из продуктов осмоления и примесей хлоридов металлов (алюминия, железа и др.).

Известен способ очистки хлорэтанов от хлоридов металлов с использованием твердой щелочи l.

Однако этот способ сопровождается большими потерями целевого продукта, не обеспечивает одновременной очистки от продуктов осмоления, загрязняет хлорэтаны примесями вспомогательных веществ и приводит к образованию большого количества сточных вод и твердых отходов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ очистки различных органических соединений от примесей различного характера путем простого испарения с поверхности очищаемого продукта при повышенной температуре, обычно близкой к температуре кипения продукта, с последующей конденсацией. Обычно процесс ведут при давлении ниже атмосферного. Время испарения в этом про,цессе измеряется часами 12.

При очистке хлорэтанов этим способом достигается одновременная очистка их от хлоридов металлов и продуктов осмоления, но при этом с заметной скоростью идут побочные реакции разложения хлорэтанов с образова0нием хлорэтиленов и хлористого водорода, а также реакции полимеризации и конденсации хлорэтанов и хлорэтиленов с получением продуктов осмоления, что приводит к снижению выхода основ5ного продукта и увеличению отходов производства. Кроме того, хлорэтаны, очищенные по этому методу от хлоридов металлов и продуктов осмоления, требуют затем дополнительной очистки от

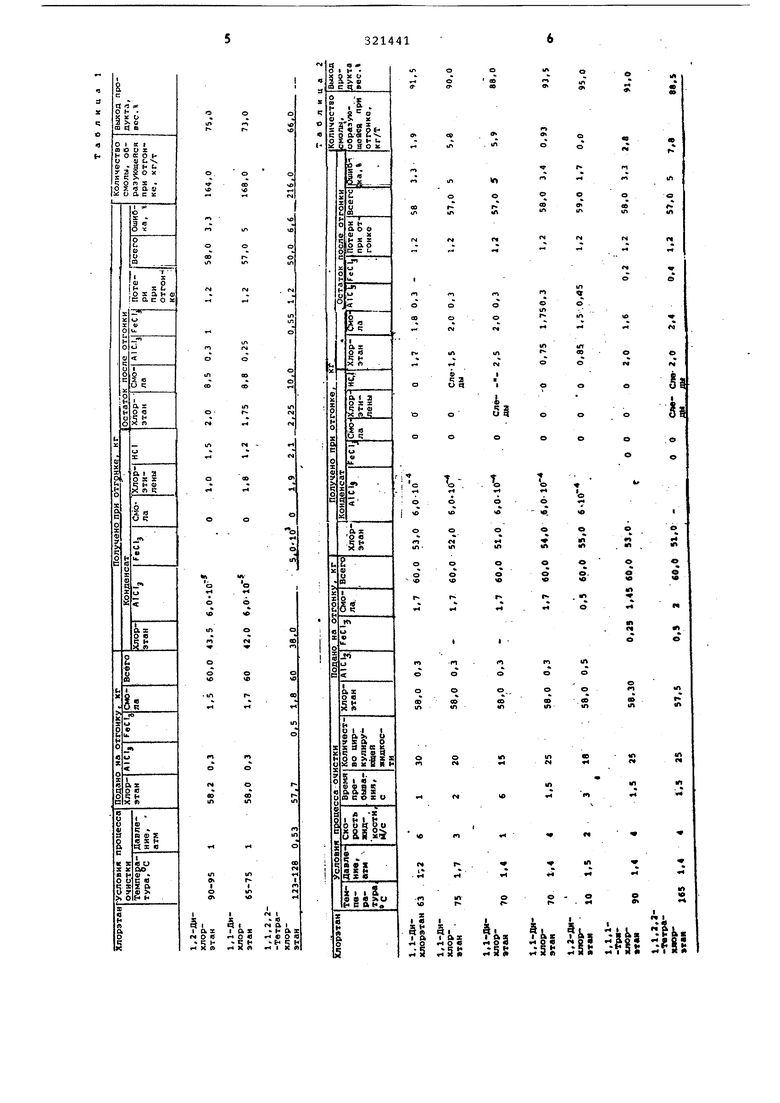

0 продуктов их разложения методом ректификации, что существенно усложняет технологическую схему процесса. Выход хлорэтанов при очистке их по данному способу (результаты опытов приведены в табл. 1) 66-75%, кроме того,

5 полученный продукт содержит примеси хлорэтиленов и хлористого водорода в количестве 5,5-9,5 вес.% и требует дополнительной очистки методом ректификации. Количество смолы, образующейся в процессе очистки, 164216 кг/т. Цель изобретения - увеличение выхода целевого продукта в процессе очистки хлорэтанов от хлоридов метал лов и продуктов осмоления и упрощение технологии процесса. Поставленная цель достигается тем 1ЧТО процесс очистки хлорэтанов от хлоридов металлов и продукта осмоле. НИН ведут в скоростном испарителе пр скорости подачи очищаемого продукта 1-6 м/с, предпочтительно 2-4 м/с, пр времени пребывания его в зоне испаре ния 1-6 с, предпочтительно 1,5-3 с, под давлением 1,2-1,7 атм, предпочти тельно при SO-ISO C, с рециклом очищенного продукта в количестве 15-, 30 вес.% от исходного количества, по даваемого на очистку. Проведение процесса- очистки хлорэтанов при скоростях испаряемой жидкости 4-6 м/с и времени пребывания жидкости в испарителе 1-6 с позволяет практически полностью исключить побочные реакции разложения и осмоле ния хлорэтанов, что приводит к увели чению выхода целевого продукта и сни жению количества отходов производства. Осуществление процесса очистки хлорэтанов при повышенном давлении 1,2-1,7 атм снижает возможность отложения твердых продуктов на греющей поверхности из-за пониженного образования паров в зоне нагрева. Рецикл очищенного продукта (конденсата) , взятого в количестве 15-30 вес. от исходного количества, позволяет поддерживать заданные скорости цирку ляции жидкости в испарителе и приводит их в соответстЛ1е с поверхностью теплообмена при постоянной температу ре процесса испарения. Пример. Данный способ очистки хлорэтанов проверяют на опытной установке получения 1,1,1-трихлорэтана (метилхлороформа) мощностью 100 т в год на примере следующих соедийёний: 1,1-дихлорэтана; 1,2-дихлорэтана; 1,1,1-трихлорэтана и 1,1,2,2-тетрахлорэтана. Хлорэтан-сырец, содержащий примеси хлоридов металлов и продуктов осмоления, скоростным циркуляционным насосом подают в скоростной испаритель , представляющий собой tpy6y диаметром 25 мм, длиной 6 м, снабженную рубашкой и карманом для термопары. Необходимой температуры испарения хлорэтанов достигают подачей теплоносителя в рубашку аппарата. Пары хлорэтана конденсируют в теплообменнике и конденсат направляют в сепаратор, откуда 15-30 вес.% жидкости от исходного количества возвращают в испаритель, а остальной конденсат сливают в емкость, готового продукта. Испарение хлорэтанов ведут при скоростях подаваемой жидкости 2-6.м/с, при времени пребывания жидкости в испарителе 1-6 с под давлением 1,2-1,7 атм. Данные результатов опытов приведены в табл. 2. Как видно из данных табл. 2, выход хлорэтанов при очистке их по изобретению увеличивается до 90-95%, количество смолы, образующейся в процессе очистки, снижается до . 1-3 кг/т, что значительно уменьшает количество отходов производства. Получаемый Продукт, вследствие устранения побочных реакций разложения хлорэтанов, практически не содержит примесей хлорэтиленов и хлористого водорода и не нуждается в дополнительной очистки ректификацией, что существенно упрощает технологическую схему процесса.

о

о ё

«

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1396960A3 |

| Способ получения тетрахлорэтилена | 1979 |

|

SU910574A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФТОРИРОВАНИЯ ХЛОРИСТОГО ВИНИЛИДЕНА ИЛИ 1,1,1-ТРИХЛОРЭТАНА | 1994 |

|

RU2072345C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2560773C2 |

| Способ получения 1,2-дихлорэтана и его вариант | 1983 |

|

SU1299496A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛДИЭТАНОЛАМИНА | 1990 |

|

RU1783771C |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2000 |

|

RU2162461C1 |

| СПОСОБ ОЧИСТКИ ГАЛОГЕНУГЛЕВОДОРОДОВ ЭТАНОВОГО РЯДА | 1995 |

|

RU2091363C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1992 |

|

RU2072974C1 |

о

Ъ:

1

о о

о

TO

0

о

«

4

1Л

п

о

о о

I

S.

tax

НОЯ

гЧ X П «-II 7 82144 Формула изобретения 1, Способ очистки хлорэтанов от примесей хлоридов металлов и продуктов осмоления путем испарения при повышенной температуре с по-, следующей конденсацией испаренного продукта, отлич ающийся тем, что, с целью увеличения выхода целевого продукта и упрощения технологии процесса, испарение ведут. при скорости подачи очищаемого продукта 1-6 м/с, при времени его пребывания в зоне испарения 1-6 с, под давлением 1,2-1,7 атм, с рециклом очищенного продукта в количестве 15-30 вес.% от исходного количест-15 ва, подаваемого на очистку. 18 2. Способ по п. 1, отличающийся тем, что испарение ведут при скорости подачи очищаемого продукта 2-4 м/с и времени его пребывания в зоне испарения 1,5-3 с. 3. Способ по п. 1, о т л и ч а ю щ и и с я тем, что процесс ведут при температуре 50-180с. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1235878, кл. 1202/01, опублик. 1967. 2. Касаткин А. Г. Основные процессы и аппараты химической технологин. М., 1961, с. 326-338 (нрототип).

Авторы

Даты

1981-04-15—Публикация

1978-03-14—Подача