1

Изобретение относится к области получения концентрированных акриловых латексов.

Известно регулирование процесса получения концентрированных акриловых латексов путем порционного или непрерывного дозирования мономеров или всех компонентов реакционной смеси в реактор. Этим способом достигается достаточно низкая концентрация незаполимеризовавшихся мономеров в реакторе, что снижает скорость полимеризации и, следовательно, облегчает отвод выделяющегося тепла, уменьшает температурные скачки.

Однако известный способ путем порционного дозирования мономеров не позволяет эффективно регулировать скорость эмульсионной полимеризации мономеров и не обеспечивает проведения процесса в изотермическом режиме, а температурные скачки в промышленном процессе значительны и достигают 30-40°С и более в зависимости от рецептуры смеси и объема аппарата. Кроме того, известный способ не применим в том случае, когда исключается дозирование мономеров и других компонентов, например, при проведении процесса под давлением в автоклаве.

С целью регулирования скорости процессов полимеризации и тепловыделения предлагают процесс проводить в присутствии соединений, выбранных из группы, состояш,ей из

трифенилметана, флуорена, стильбеиа, антрацена, фенантрена, хризена, индена, в количестве 0,01-3% от веса мономеров.

При введении в систему регуляторов соедииений, выбранных из группы ароматических углеводородов, повышается скорость обрыва цепей за счет их взаимодействия с указанны.ми соединениями, что позволяет эффективно регулировать скорость эмульсионной полимеризации и, соответственно, скорость тепловыделения.

Предлагаемый способ обеспечивает снятие экзотермичного тепла с помощью охлаждающей рубашки аппарата без увеличения ее

производительности за счет более равномерного протекания процесса полимеризации.

Исиользуя различные количества указанных соединений, можно проводить процесс с заданной скоростью и подавить температурные скачки.

Оптимальные количества применяемых соединений, эффективно регулирующих скорость эмульсионной полимеризации и тепловыделения, составляют 0,01-3% от веса мономеров.

По предлагаемому способу регулирование эмульсионной полимеризации акриловых мономеров осуществляют таким образом, что возможно проведение процесса при одновременной загрузке всех компонентов реакциейной смеси в реактор без применения порционного или ненрерывного дозирования нх в ходе процесса.

Этот способ особенно эффективен при получении концентрированных акриловых латексов, содержащих в качестве мономера или основного сомономера низшие эфиры акриловой кислоты, такие как метилакрилат, бутилакрилат, и может успешно использоваться также при эмульсионной полимеризации с дозированием мономеров и при получении иизкоконцентрироваиных латексов.

По предлагаемому способу предварительно в мономере или смеси мономеров растворяют регулятор, выбранный из группы ароматических соединений, затем раствор регулятора, эмульгатор и инициатор с водой и другие необходимые компоненты загружают одновременно или путем дозирования в реактор и проводят полимеризацию при необходимой температуре.

Пример 1. Раствор 102 мл метилакрилата, 4 г эмульгатора С-10, 2 г трифенилметана, 4,85 г дибутилфталата и раствор 0,08 г персульфата аммония в 103 мл воды загружают в реактор объемом 400 мл. При включенной мешалке смесь нагревают до 70°С и выдерживают при этой температуре 2 час. Температура в процессе полимеризации поднимается до 75,5°С. После 2 час выдержки получают латекс.

В отсутствие трифенилметана температура в ходе реакции поднимается в течение 3- 4 мин до 93-95°С, причем смесь бурно кипит, и образуется большое количество коагулюма.

Пример 2. В реактор объемом 400 мл загружают раствор 76 мл метилакрилата с 2,6 г эмульгатора С-10, 3,63 г дибутилфтапата, 0,058 г антрацена и раствор 0,0535 г персульфата аммония в 114 мл воды. Реакционную смесь нагревают до 70°С и выдерживают в течение 3 час. Температурный скачок составляет 3°С. Через 3 час получают латекс.

В отсутствие антрацена температура поднимается до 92°С, причем смесь бурно кипит. Пример 3. Процесс проводят по примеру 2, но используют вместо антрацена 1,5 г флуорена.

Пример 4. В реактор объемом 100 л загружают раствор 0,94 кг эмульгатора С-10, 1,34 кг дибутилфталата и 37,5 г антрацена в 28 л метилакрилата и раствор 20 г персульфата аммония в 40 л воды. Режим синтеза аналогичен режиму, описанному в примере 2. Температура в ходе процесса поднимается до 76°С.

В отсутствие антрацена процесс протекает

столь бурно, что имеет место «тепловой взрыв, обусловливающий образование большого количества коагулюма.

Пример 5. В реактор емкостью 500 мл загружают 140 мл дистиллированной воды,

смесь, состоящую из 68 мл метилакрилата, 39 мл бутилакрилата, 1 мл метакриловой кислоты, 2 г эмульгатора С-10, 0,08 г антрацена и раствор 0,13 г персульфата аммония в 10 .мл воды. Смесь при перемешивании нагревают до 68-70°С и при этой температуре выдерживают 2 час.

Температурный скачок составляет 3,5°С. В отсутствие аитрацена температура поднимается до 87°С, причем смесь кипит.

Пример 6. В реактор емкостью 500 мл загружают 140 мл дистиллированной воды, смесь, состоящую из 45,5 мл метилметакрилата, 61 мл бутилакрилата, 2 мл метакриловой кислоты, 4 г эмульгатора С-10, 0,08 г

антрацена и раствор 0,4 г персульфата аммония в 10 мл воды. Смесь при перемешивании нагревают до 68-70°С и при этой температуре выдерживают 1,5 час. Температурный скачок составляет 5°С.

В отсутствие антрацена температура поднимается до 90°С, смесь кипит.

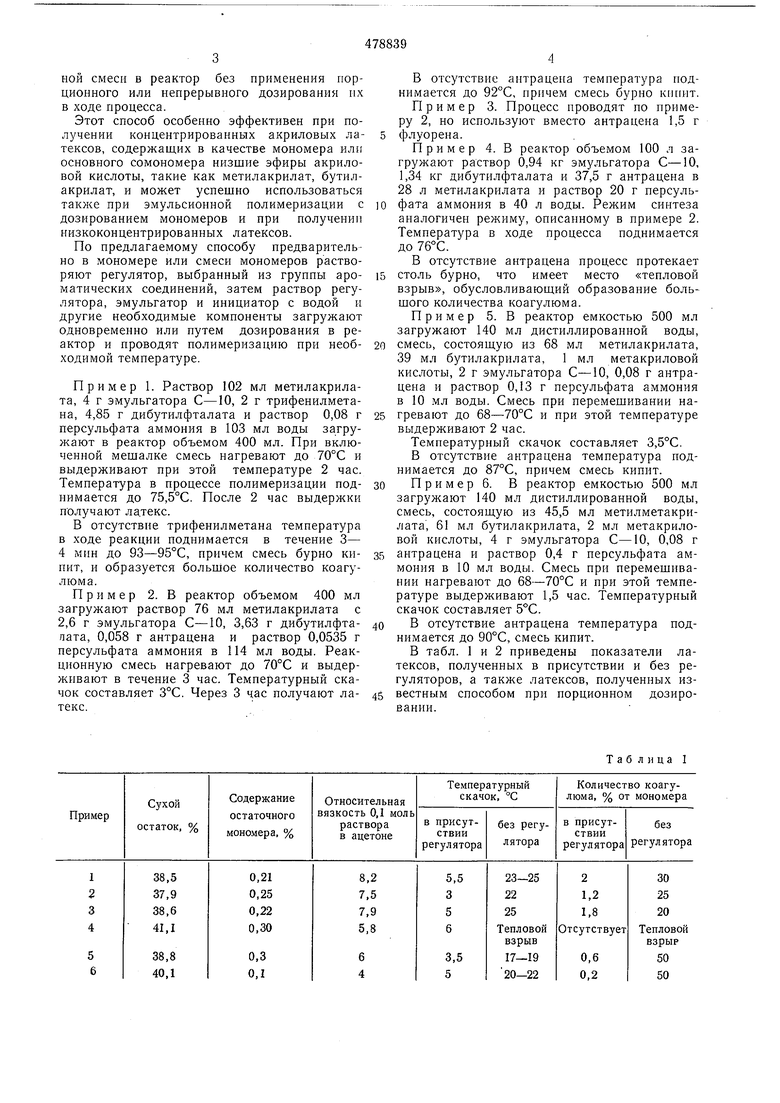

В табл. 1 и 2 приведены показатели латексов, полученных в присутствии и без регуляторов, а также латексов, полученных известным способом при порционном дозировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразователя для отделки кожи | 1976 |

|

SU558031A1 |

| Способ получения водных дисперсий | 1982 |

|

SU1035033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛАТОВ | 1968 |

|

SU219198A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ КЛЕЕНОГО НЕТКАНОГО ПОЛОТНА | 1991 |

|

RU2026322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ АКРИЛОВОГО СОПОЛИМЕРА ДЛЯ КЛЕЕВ, ЧУВСТВИТЕЛЬНЫХ К ДАВЛЕНИЮ | 2006 |

|

RU2315062C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| ВОДОСТОЙКИЙ АКРИЛОВЫЙ ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ АДГЕЗИВНЫЙ ПОЛИМЕР (ВАРИАНТЫ) И ЭТИКЕТКА НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2006 |

|

RU2418834C2 |

| Способ получения акрилатных латексов | 1975 |

|

SU530888A1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ (СО)ПОЛИМЕРОВ | 1995 |

|

RU2076109C1 |

Таблица I

Пример 7. В реактор объемом 400 мл загружают раствор 76 мл метилакрилата с 2,6 г эмульгатора С-10, 3,63 г дпбутплфталата и 2,2 г стильбена и раствор 114 мл воды с 0,0535 г персульфата аммония. Реакционную смесь нагревают до 68-70°С и выдерживают 3 час. Температурный скачок составляет 7°С.

Свойства полученного латекса приведены ниже.

Сухой остаток, %38,8

Содержание остаточного мономера, 0,20 Относительная вязкость

0,1 моль раствора в ацетоне8,7

Температурный скачок, °С в присутствии регулятора7

без регулятора22

Количество коагулюма, % от мономера

в присутствии регулятора2,5

без регулятора25.

Пример 8. В реактор объемом 400 мл загружают раствор 72 г метнлакрилата (d 0,956 г/см), 2,5 г эмульгатора С-10, 3,5 г дибутилфталата, 0,0072 г антрацена и раствор 0,053 г персульфата аммония в 130 г воды. Реакционную смесь нагревают при перемешивании до 68°С и выдерживают 2 час.

Температурный скачок составляет 12°С. Через 2 час получают латекс.

В отсутствие антрацена температурный скачок составляет 25°С, причем смесь бурно кинит.

Пример 9. В реактор объемом 400 мл загружают раствор 72 г метилакрилата, 2,5 г эмульгатора С-10, 3,5 г дибутилфталата, 2,15 г трифенилметана и раствор 0,053 г персульфата аммония в 130 г воды. Реакционную смесь нагревают при перемешивании до 68°С и выдерживают 3 час. Температурный скачок составляет 2,5°С. Через 3 час получают латекс.

В отсутствие трифенилметана температурный скачок составляет 25°С, смесь бурно кипит.

Пример 10. Процесс проводят по прнмеру 9, но используют в качестве слабого ингибитора 1,5 г фенантрена.

Температурный скачок составляет 6°С.

Пример 11. Процесс проводят по примеру 9, но используют 0,72 г хризена. Температурный скачок составляет 4°С. Пример 12. Процесс проводят по npiiмеру 9, но используют 2,15 г индена. Температурный скачок составляет 6°С.

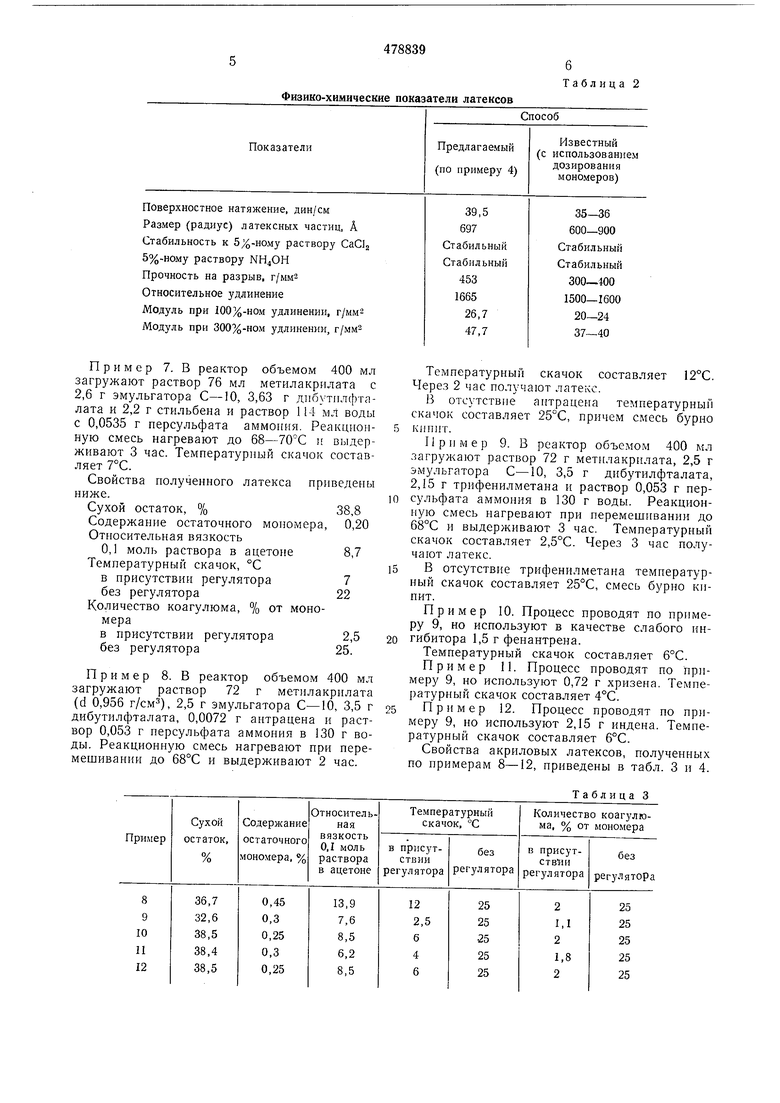

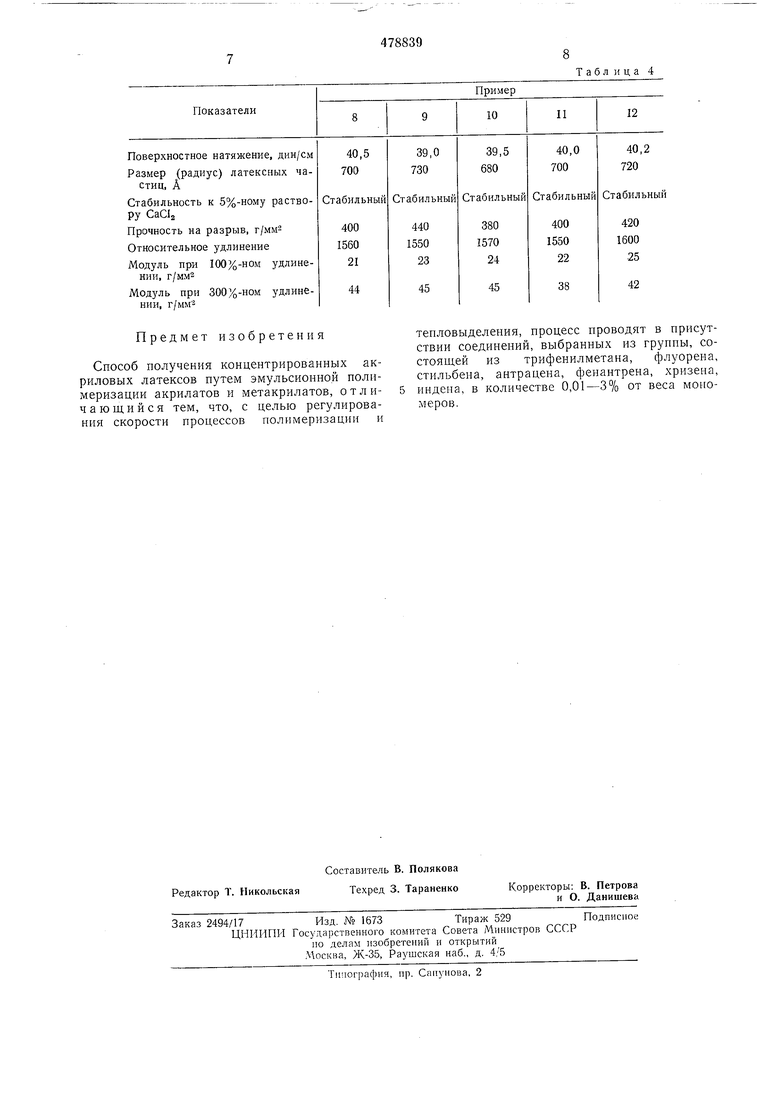

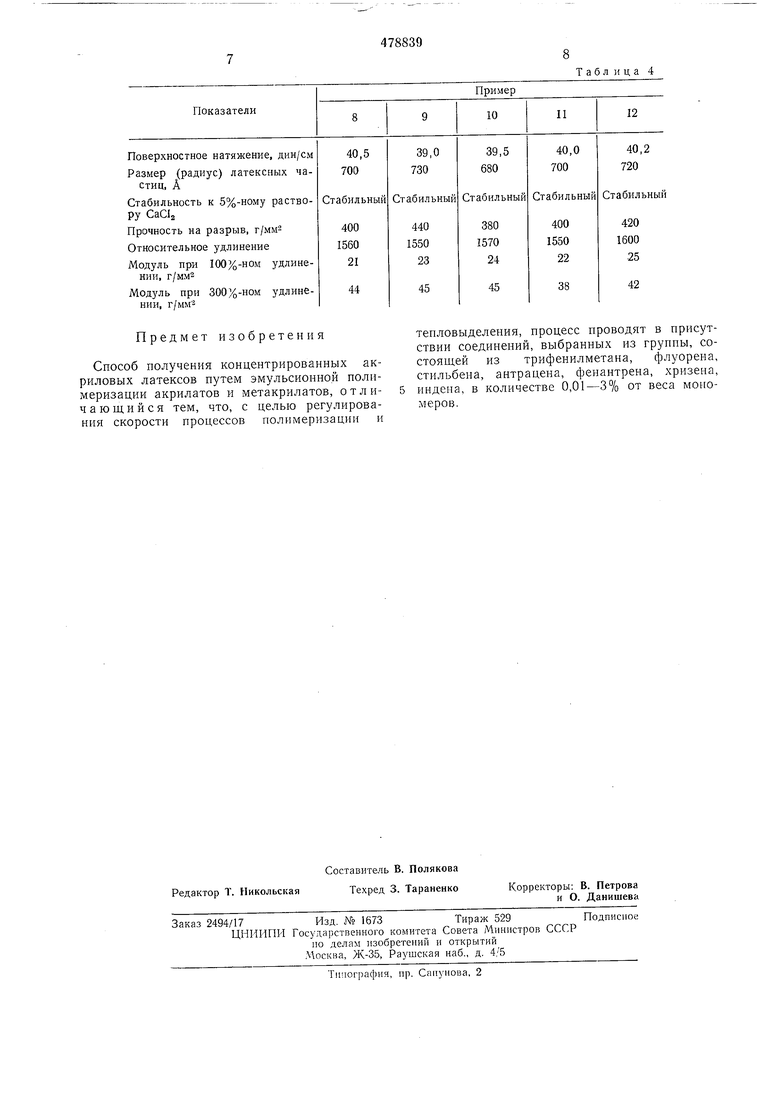

Свойства акриловых латексов, полученных по примерам 8-12, приведены в табл. 3 и 4.

Таблица 3

Предмет изобретения

Способ получения концентрированных акриловых латексов путем эмульсионной полимеризации акрилатов и метакрилатов, отличающийся тем, что, с целью регулирования скорости процессов полимеризации и

Таблица 4

тепловыделения, процесс проводят в присутствии соединений, выбранных из группы, состоящей из трифенилметана, флуорепа, стильбена, антрацена, фенантрена, хризена, иидена, в количестве 0,01-3% от веса мономеров.

Авторы

Даты

1975-07-30—Публикация

1973-06-19—Подача