Кроме того,на обратном холодильнике | отлагается ржавчина, которая отделяется от стенок, смешивается с полимером и ухудшает его качество.

Целью изобретения является упрощение технологического процесса и обеспечение безопасных условий работы.

Эта цель достигается, тем, что в аварийной ситуации в реактор вводят воздух в количестве 0,05-0,15 вес.ч. на 100

вес.ч. виниловсго мономера.

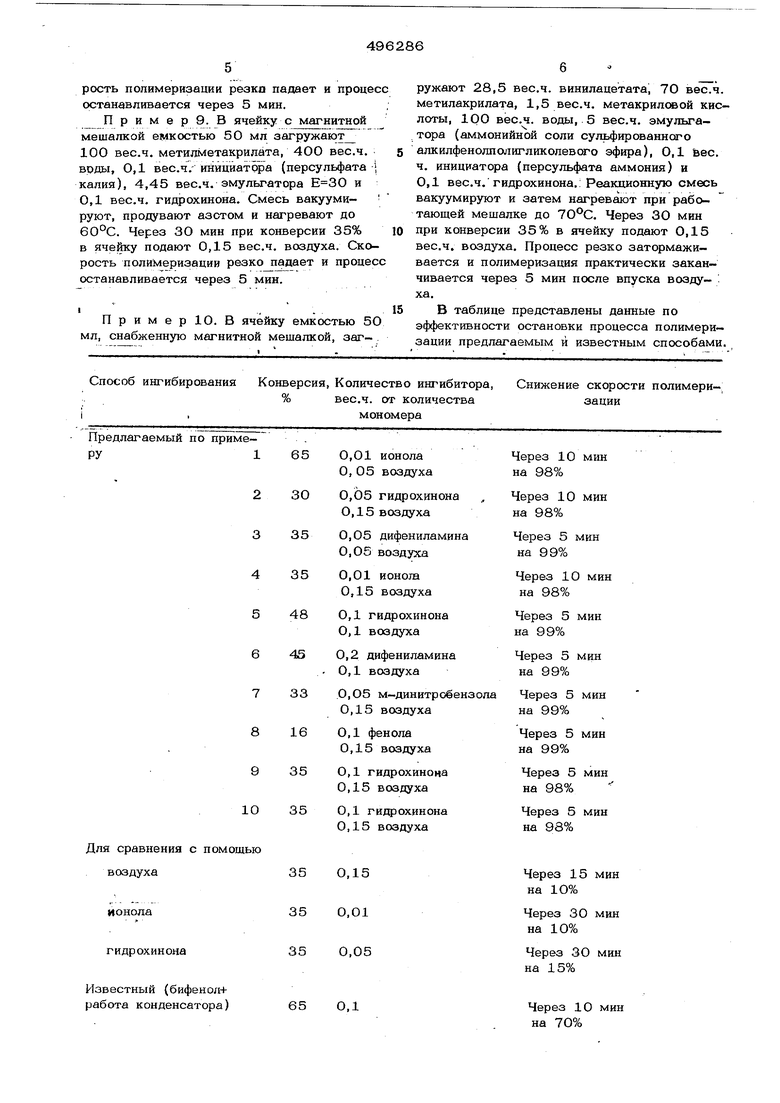

Применяемые ингибиторы добавляют в количестве 0,005-0,1% в реакционную смесь до начала полимеризации, что обеспечивает равномерное распределение их во всем объеме реакционной массы. Специфичность способа заключается в том, что ингибируюшая активность применяемых соединений, практически не оказьшающих влияния на , скорость полимеризации, резко усиливается при введении воздуха. Воздух в реактор подается путем барботажа. Барботаж и хорошая растворимость воздуха в реакционной смеси обеспечивают быстрое (в течение нескольких минут) распределение его в объеме, что приводит к резкому торможению и остановке процесса. Способ не требует дополнительного оборудования, прост, удобен, экономичен и чрезвычайно эффективен даже при отключении мешалки.

Пример. В автоклав емкостью 4О л, снабженный мешалкой и теплообменной рубашкой, загружают 200 вес.ч. воды и 0,03 вес.ч. защитного коллоида (метоцел 65CJ11-50). Автоклав продувают азотом и вакуумируют при работающей мешалке, затем вводят 100 вес.ч. винилхлорида (ВХ) с 0,063 вес.ч. инициатора дициклогексилпероксидикарбоната и о.01 вес.ч. ионола. Полимеризацию ведут при 53°С. О скорости полимеризации судят по скорости тепловыделения, пропорциональной разности температур охлаждающей воды на . выходе и входе в рубашки автоклава (6&).

При конверсии 65% мешалку выключают и в автоклав вводят., о,05 вес.ч. воздуха. Скорость полимеризации резко падает и процесс останавливается через 1О мин.

П р и м е р 2. Условия процесса те же что в примере 1, но вместо ионола применяют 0,05 вес.ч. гидрохинона. При впуске 0,15 вес.ч. от количества ВХ воздуха и выключенной мешалке процесс полностью затормаживается за 10 мин при конверсии 30%.

ПримерЗ. В стеклянный реактор емкостью 400 мл, помещенный в термостат, загру 1;ают 150 вес.ч. воды, 3,5 вес.ч эмульгатора (аммонийная соль сульфированного алкилфенолпблйгликолевого эфира) и 0,075 вес.ч. персульфата аммония. Реактор продувают азотом и вакуумируют, затем вводят в него 100 вес.ч. метилакрилата с 0,О5 вес.ч. дифениламина и продувают азотом. Реакционную смесь нагревают до 68°С Вследствие интенсивного тепловыделения температура в ходе процесса резко повышается. При конверсии 35% в реактор барботируют 0,05 вес.ч. воздуха. Температура процесса резко падает до температуры термостатирующей жидкости (68°С), а ско рость полимеризации снижается до нулевого значения в течение 5 мин с момента впуска воздуха.

П р и м е р 4. Поступают,как и в примре 1, но при конверсии 35% в автоклав вводят 0,15 вес.ч. воздуха. Скорость полимеризации резко падает и процесс полимеризации практически останавливается через io мин.

Пример5.В ячейку с магнитной мешалкой емкостью 50 мл загружают 150 вес.ч. воды, 2 вес.ч. эмульгатора .0 (аммонийная соль сульфированного алкилфенолполигликолевого эфира) и 0,13 вес.ч. персульфата аммония, а затем 62 вес.ч. метилакрилата, 35 вес.ч. бутилакрилата, 3 вес.ч. метакриловой кислоты и О,1 вес.ч. гидрохинона. Реакционную смесь вакуумируют и нагревают до . Через 45 мин при конверсии 48% в ячейку подают воздух в количестве 0,1 вес.ч. Скорость полимеризации резко падает в течение 5 мин до нулевого значения.

Примерб.В ячейку с магнитной мешалкой емкостью 50 мл загружают 445 вес.ч. воды, 4,45 вес.ч. эмульгатора (сульфанола), 6,1 вес.ч. персульфата калия, 100 вес.ч. стирола и 0,2 вес.ч. дифениламина. Смесь вакуумируют и нагревают до 60°С. Через 60 мин при конверсии 45% в ячейку подают 0,1 вес.ч. воздуха. Процесс полностью затормаживается в течение 5 мин.

Пример. Условия процесса те же что и в примере 2, но вместо дифениламина применяют 0,05 вес.ч. м - динитробензола. Через 90 мин при конверсии 33% в ячейку подают 0,15 вес.ч. воздуха. Полимеризация полностью останавливается за 5 мин.

П р и м е р 8. В ячейку емкостью 50 мл загружают 10О вес.ч. акрилонитрила, О,О5 вес.ч. инициатора (динитрила азоизомасляной кислоты) и 0,1 вес.ч. фенола. Смесь вакуумируют и затем нагревают до . Через 6О мин при конверсии 16% в ячейку подают 0,15 вес.ч. воздуха. Скорость полимеризации резкп падает и проце останавливается через 5 мин. Пример 9. В ячейку с магнитной мешалкой емкостью 50 мл загружают 100 вес.ч, метилметакрилата, 400 вес.ч. врды, ОД вес.ч.- иййциатора (персульфата калия), 4,45 вес.ч. эмульгатора и 0,1 вес.ч. гидрохинона. Смесь вакуумируют, продувают азотом и нагревают до 60°С. Через 30 мин при конверсии 35% в ячейку подают 0,15 вес.ч. воздуха. Ско рость полимеризации резко тадает и проце останавливается через 5 мин. I.... Пример 10. В ячейку емкостью 5 мл, снабженную магнитной мешалкой, загКонверсия, Количество ингибитора,

Способ ингибирования %вес.ч. от количества

редлагаемый по приме0,01 ионола у 165 О, 05 воздуха

0,05 гидрохинона ,

230 0,15 воздуха

335

0,05 дифениламина 0,05 воздуха

0,01 ионот

435 0,15 воздуха

548

0,1 гидрохинона 0,1 воздуха

0,2 дифениламина

645 0,1 воздуха

О,О5 м-динитроёензола

733

816

0,1 фенола

935

О,1 гидрохинона 0,15 воздуха

0,1 гидрохинона 1035 0,15 воздуха

ля сравнения с помощью

воздуха35

0,15

0,01

35

ионола

35

гидрохинона

Известный (бифенол+ работа конденсатора)

0,1

65

Снижение скорости полимеризации

мономера

Через 10 мин на 98%

Через 10 мин на 98%

Через 5 мин на 99%

Через 10 мин на 98%

Через 5 мин на 99%

Через 5 мин на 99%

Через 5 мин на 99% 0,15 воздуха

Через 5 мин на 99% 0,15 воздуха

Через 5 мин на 98%

Через 5 мин на 98%

Через 15 мин на 1О%

Через 30 мин на 10%

Через 30 мин

0,05 на 15%

Через 1О мин на 70% ружают 28,5 вес.ч. винилацетата, 70 вес.ч. матилакрилата, 1,5 вес.ч. метакрилсеой кислоты, 100 вес.ч. воды, 5 вес.ч. эмульгатора (аммонийной соли сульфированного алкилфенолполкглкколевого эфира), 0,1 Ьес. ч. инициатора (персульфата аммония) и 0,1 вес.ч. гидрохинона, Реаклионную смесь вакуумируют и затем нагревают при работающей мешалке до . Через 30 мин при конверсии 35% в ячейку подают 0,15 вес.ч, воздуха. Процесс резко затормаживается и полимеризация практически заканчивается через 5 мин после впуска воздуха. В таблице представлены данные по эффективности остановки процесса полимеризации предлагаемым и известным способами. Прел, мет и з р е т е н и я Способ регулирования процесса свобод- НС-радикальной полимеризации виниловых мономеров в присутствии ингибиторов, вы- бранных из группы соединений, состоящей из фенолов, ароматических аминов н нитро- соединений, отличающийся тем, что, с цепью упрощения технологического процесса и обеспечения безопасных условий работы, в аварийной ситуации в реактор 5 вводят воздух в количестве 0,05-0,15 вес. ч. на 100 вес. ч. винилового мономера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1974 |

|

SU477162A1 |

| Способ получения монодисперсных латексов поливинилхлорида | 1980 |

|

SU979375A1 |

| Способ получения поливинилхлорида | 1975 |

|

SU525708A1 |

| Способ получения поливинилхлорида | 1976 |

|

SU704944A1 |

| Способ получения привитого сополимера | 1977 |

|

SU711047A1 |

| Способ получения высококонцентрированных латексов сополимеров винилиденхлорида с винилхлоридом | 1981 |

|

SU939454A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛАТНЫХ ЛАТЕКСОВ | 1967 |

|

SU203899A1 |

| Способ получения стабилизированного привитого сополимера | 1981 |

|

SU998468A1 |

| Способ получения структурированныхплЕНКООбРАзОВАТЕлЕй | 1979 |

|

SU821447A1 |

| Способ получения латексов (со)полимеров винилхлорида | 1975 |

|

SU833164A3 |

Авторы

Даты

1975-12-25—Публикация

1974-03-28—Подача