Изобретение относится к химии полимеров, а именно к способам получения пленкообразующих из водных дисперсий полимеров, и может быть использовано для образования пленок и покрытий.

Известен способ получения пленкообразующих путем водоэмульсионной сополимеризации виниловых мономеров с алкоксисиланами, согласно которому в качестве виниловых мономеров используют акрилаты, а в качестве алкоксисиланов - силаны различной структуры 13

Недостаток способа заключается в необходимости введения катализаторов реакций сшивания, что приводит к образованида коагулюма в процессе синтеза пленкообразующих.

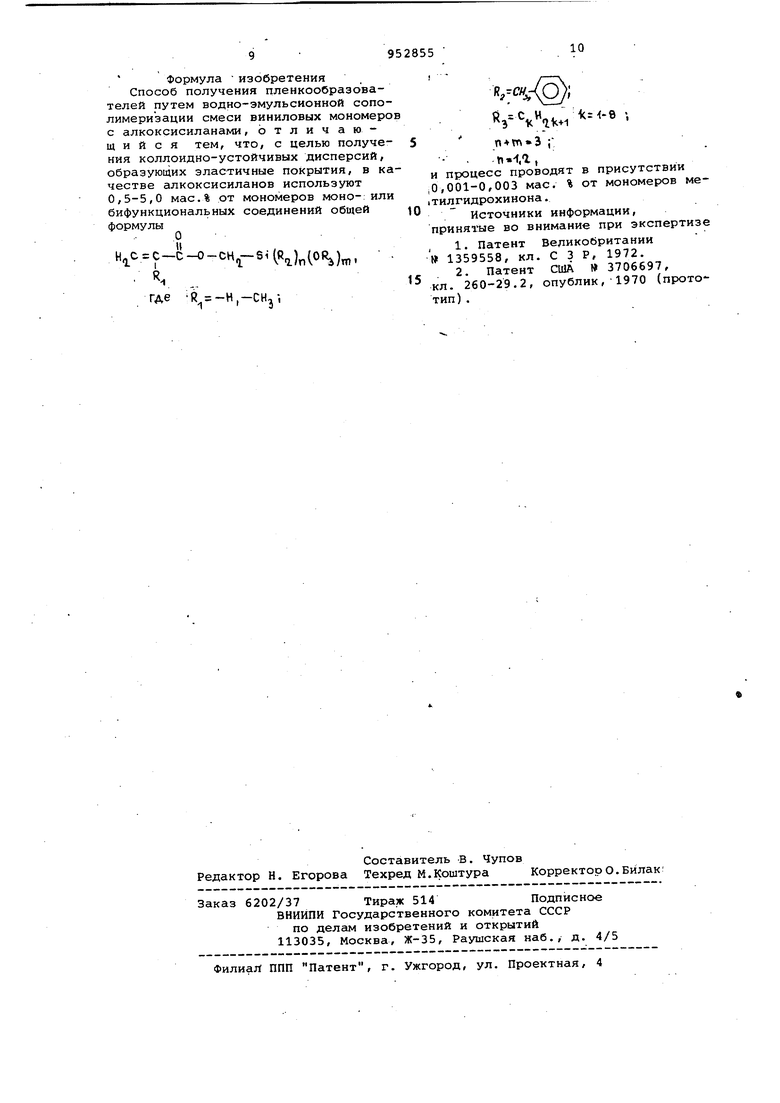

Наиболее близким по технической сущности и достигаемым результатам (базовым объектом) является способ получения пленкообразователей путем водоэмульсионной сополимеризации смеси виниловых мономеров с алкоксисиланами, согласно которому в качестве алкоксисилана используют метакри-

латметилтриалкоксисиланы общей формулы

5 V -lr-°- U-5n«),,

о

где

R,-H .-cHj.,

10 n 1 - 8 -, , U -U).

15 Недостатком известного способа является невысокая коллоидная устойчивость дисперсий, не образующих вследствие этого эластичных покрытий.

20

. Целью изобретения является получение коллоидно-устойчивых дисперсий, образующих эластичные покрытия.

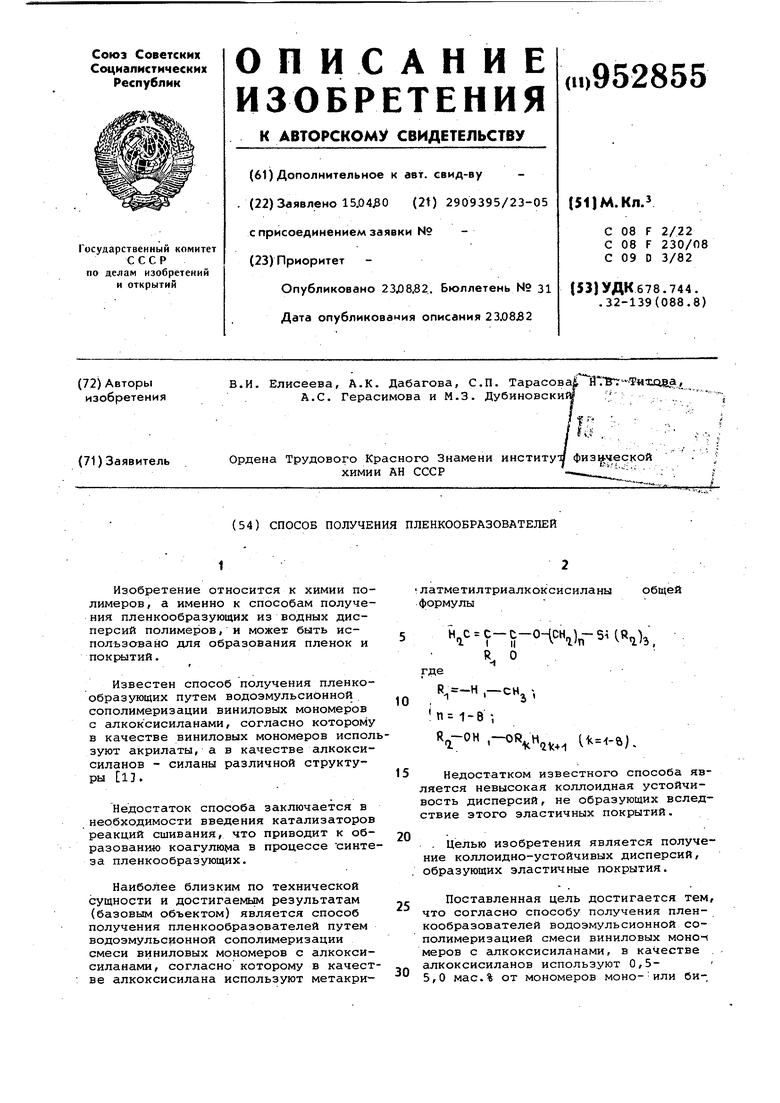

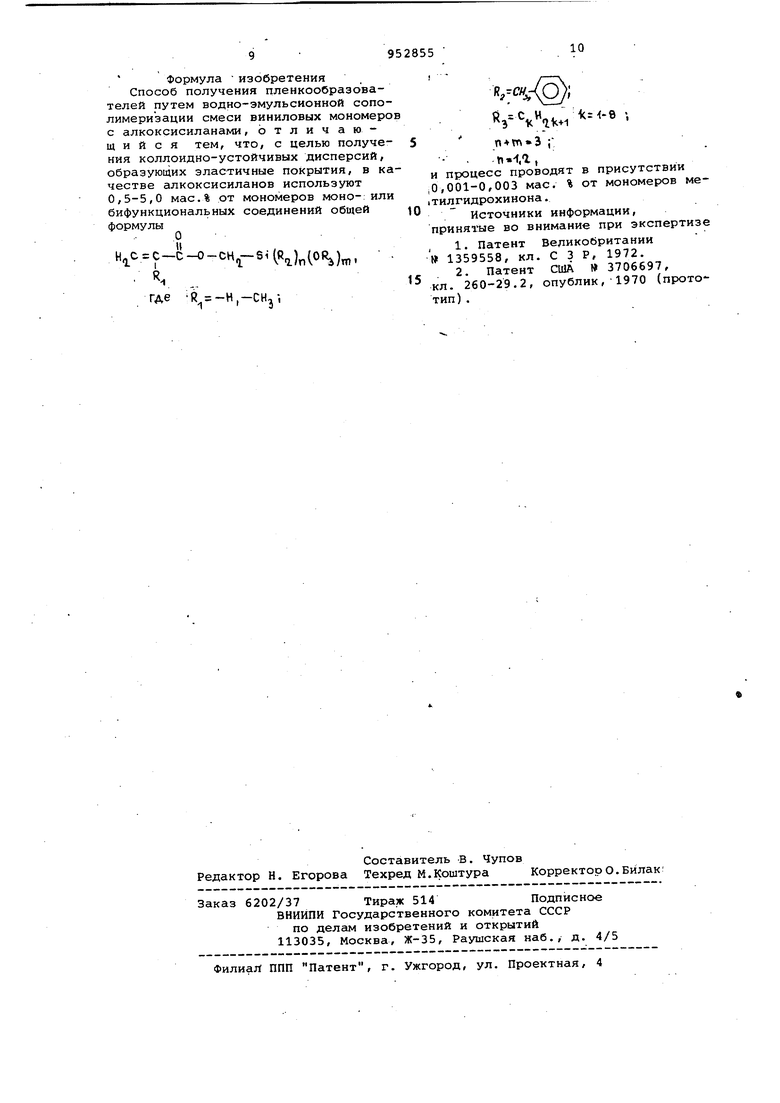

Поставленная цель достигается тем,

25 что согласно способу получения пленкообразователей водоэмульсионной сополимеризацией смеси виниловых MOHO-I меров с алкоксисиланами, в качестве алкоксисиланов используют 0,5305,0 мас.% от мономеров моно- или би-. функциональных соединений общей формулыH,C.)(OR), где I R, -H,-CHj-,, (x@; Ч Ч%и1 8). п + тп ъ , и процесс проводят в присутствии 0,001-0,003 мас.% от мономеров метил гидрохинона. Эмульсионная полимеризация проводится с водорастворимыми инициаторами или инициирующими системами i ани неактивными, ионогенными или смешанного типа эмульгаторами и продолжает ся до глубокой конверсии. С целью достижения высокой коллоидной устойчивости дисперсий и уменьшения интен сивности сшивания при синтезе полимеризацию проводят в присутствии ингибитора полимеризации, вводимого в реакционную систему в начале процесса. В качестве ингибитора полимеризации может быть использован метил гидрохинон (0,001-0,003 мас.%). При описанных условиях образуется коллоидно-устойчивая дисперсия сопо лкмера, со;5ержащего в боковых цепях алкоксисилильные группы, частично прореагировавшие с образованием межмолекулярных поперечных связей -Si-0-Si-. В этой дисперсии в процессе сушки при нормальных условиях и обезвоживания проходит дальнейшая реакция конденсации с образованием пленки сшитой структуры по всему объем Использование для сополимеризаци с виниловыми и акриловыми (метакрил выми) мономерами моно- и дифункц-иональных силанов, уменьшая густоту сшивки сополимера г создает возможность широко регулировать эластичность пленок клеев и пленкообразуюг щие свойства дисперсий. Использование для получения дисперсий метода ингибированной метилгидрохиноном полимеризации уменьшае степень структурирования сополимера в процессе синтеза и повышает колло идную устойчивость дисперсии, причем позволяет успешно использовать моно и бифункциональные силаны. Пример 1. Пленкообразующую дисперсию синтезируют эмульсионной полимЕризацией смеси этилакрилата (98,5 мае.ч), метакриловой кислоты (1 мае.ч) и метакрилатметилтриэтокси силана (0,5 мае.ч) в присутствии метилгидрохинона (0,002 мас.ч), алг киларилполиоксиэтиленсульфата (5 мас.ч) в качестве-эмульгатора и персульфата аммония (0,2 мас.ч) в качестве инициатора при соотношении фаз мономер-вода 1;2. Полимеризацию проводят в стеклянном реакторе, снабженном мешалкой, двумя дозаторами, обратным холодильником и термометром, в атмосфере инертного газапри 80°С. Эмульгатор растворяют в 180 мас.ч воды, 1/3 этого раствора загружают в реактор и нагревают до указанной температуры. Смесь мономеров и оставшуюся часть раствора эмульгатора при непрерывном вращении мешалки постепенно, в течение 4 ч, вводят в реактор через дозаторы. Инициатор растворяют в 20 мас.ч воды раствор вводят порциями в начале и по ходу полимеризации. После слива всех реагентов процесс продолжают при той же температуре до глубокой конверсии. Полученная коллоидно-устойчивая дисперсия может быть использована самостоятельно в качестве бесцветного покрытия мягкой поверхности или клеевой прослойки между склеиваемыми поверхностями гибких полимеров и волокон, при высыхании на воздухе без применения термообработки или катализаторов она образует пленки сшитой структуры, устойчивые к органическим растворителям и термостойкие. Дисперсия может быть также применена для получения кроющих покрытий после смешивания ее с высококонцентрированными пигментными пастами. Пример 2. Отличается от примера 1 тем, что в качестве инициатора используют окислительно-восстановительную систему персульфат аммония (0,1-0,4 мас.ч) - метабисульфит калия (0,1-0,4 мас.ч.). Температура , реакции снижается до 40-бО°С. Пример 3. Отличается от 1 тем, что в качестве смеси мономеров используют метилметакрилат (40 мас.ч.), бутилакрилат (56 мао.ч), метакриловую кислоту (3 мас.ч), метакрилатпропилдиэтоксиметилсилан ,. (1 мас.ч.) и процесс ведут в присутствии метилгидрох.инона (0,001 мас.ч). Соотношение фаз мономер - вода 1:1. Дисперсия может быть использована для покрытия и склеивания жестких поверхностей: металла, полистирола, керамики и других.. Пример 4. Отлич« ётся от примера 1 тем, что в качестве смеси мономеров используют метилакрилат (62 мас.ч); бутилакрилат (35 мас.ч.), акриловую кислоту (2,5 мас.ч.), метакрилатметилмоноэтоксидиметилсилан(1,5 мас.ч) и.полимеризацию ведут в отсутствие метилгидрогсинона. Пример 5. Отличается от примера тем, что в качестве смеси мономеров используют стирол (40 мас.ч.) бутилакрилат (58,5 мас.ч.), метакри- латметилдиэтоксиметилсилан (1, 5 мае ч).

Полимеризацию проводят в присутствии метилгидрохинона (0,001.мае.ч.),

Пример б. Отличается от примера 1 тем, что в качестве смеси мо- номеров используют стирол (55 мас.ч), бутилакрилат (45 мас.ч), метакрилат- . метилдиамилоксиметилсилан (3 мас.ч.), амид метакриловой кислоты (2 мас.ч.).

Пример 7. Отличается от примера 1 .тем, что в качестве смеси MO-I номеров используют этилакрилат (96 мас.ч), метакриловую кислоту , (3 мас.ч.), метакрилатметилдиэтоксиметилсилан (1 мас.ч.).

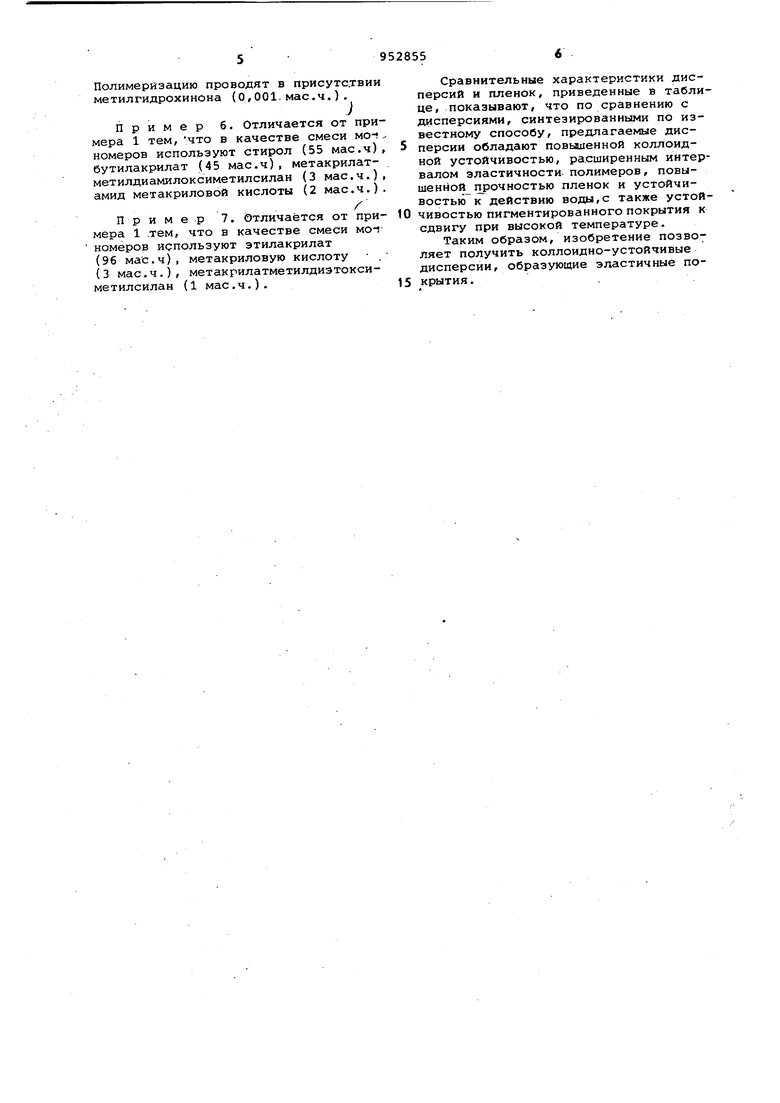

Сравнительные характеристики дисперсий и пленок, приведенные в таблице, показывают, что по сравнению с дисперсиями, синтезированными по известному способу, предлагаемые дисПерсии обладают повышенной коллоидной устойчивостью, расширенным интервалом эластичности, полимеров, повышенной прочностью пленок и устойчивостью к действию воды,с также устойивостью пигментированного покрытия к сдвигу при высокой температуре.

Таким образом, изобретение позволяет получить коллоидно-устойчивые дисперсии, образующие эластичные покрытия.

о

00

о г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ СТИРОЛАКРИЛОВЫХ СОПОЛИМЕРОВ | 2004 |

|

RU2260602C1 |

| Способ получения синтетического латекса | 1989 |

|

SU1721058A1 |

| Способ получения пленкообразующего латекса | 1990 |

|

SU1781229A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| Способ получения дисперсий на основе винилацетата | 1988 |

|

SU1618748A1 |

| ВОДНАЯ СТИРОЛАКРИЛОВАЯ ДИСПЕРСИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2568440C1 |

| Способ получения водных дисперсий | 1982 |

|

SU1035033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ (СО)ПОЛИМЕРОВ | 2002 |

|

RU2223280C1 |

| Способ получения хлоропренакрилатного латекса | 1990 |

|

SU1766931A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

о

lO

о

о

чVO

СП

к ш

0)

(Ок я

и о

п

Ш (б

Sо н

уО, о

to

«Ш Н.о U

ос ьft и

ьи иfdе я:

огз ноя

,ч оки о

о

о

о

(Л

о о

о

оо

VO

со

ю т

СП CTi

С1

Ш

к-Ш

(U

л«S

и и

пSя

(1) оа

(О

Sин у СП

р-аи . я я

а

«щн

а) н

«Ш и. о Ф

ОС h.ft Н

ои.

с я

НО Ога С Ж

н

ио rd с а

Sи о

S и

оS но к

. ч о « я о

;d ох ю и

m и

Авторы

Даты

1982-08-23—Публикация

1980-04-15—Подача