1

Изобретение относится к гальваностегии, в частности к электролитическому осаждению блестящих покрытий из сплава олово-кобальт.

Известны электролиты для осаждения блестящих покрытий сплавом олрво-кобальт, содержащие соли этих металлов , пирофосфат щелочного металла и блескообразующие добавки, включающие соли аммония и органосульфидные соединения . Эти электролиты неагрессивны, обладают высокой рассеивакхцей способностью, а покрытия отличаются блеском и мелкокристалличностью- ГГТ и 2.- Вместе с тем покрытия проявляют худшую способность к пайке иболее низкую электропроводность. Это вызвано включениями в .покрытие неметаллических частиц, образующихся при участии в катодном процессе блескообразующих добавок.

Наиболее близким к изобретению является электролит для осаждения покрытий из сплава олово-кобальт, содержащий двухлористое олово, сернокислый кобальт, пирофосфорнокислый калий, лимоннокислый натрий, столярный клей и гидразин. Известный

ролит позволяет получать блестящие мелкокристаллические покрытия З.

Однако способность к пайке и электропроводность покрытий неудовлетворительны.

Величина рН известного электролита находится в пределах от 8 до 12. Протекание катодной реакции совместного осаждения олова и кобальта соп0ровождается выделением водорода, за счет чего электролит непрерывно подцелачиваётся. Так как исходные значения рН сами по себе высокие, быстс ро достигаются величины рН гидратооб|разЬва.ния, которые вызывают появление толстых пленок гидроокисей. В процессе пайки пленки гидроксидов препятствуют проникновению припоя, что и объясняет-значительное снижение спо0собности покрытий к пайке. Между тем хорошая способность к пайке должна быть неотъемлемым свойством покрытий, применнег олх в производстве печатных

5 плат, поскольку надежность пайки определяет безотказность работы и долговечность дорогостоящих приборов радиоэлектронной аппаратуры.

Включение трконепроводящих частиц в локрытие снижает его электропроводность; т.е. увеличивает его переход ное .электрическое сопротивление, чт является препятствием к использованию сплава для покрытия электрическ контактов и токонесущих частей высо ;кочаст6тной электроаппаратуры, где может иметь место скин-эффект и где перё.ходное электрическое сопротивле ние покрытия играет важную роль, ос бенно в высоко- и сверхвысокочастот ной технике. Присутствие в известном электролите в качестве блескообразующей до бавки аминосоеди нений, обладающИХ высоки 4и основными свойствами, не только не препятствует подщелачиванию раствора и появлению пленок гид роксидов, но даже усугубляет это яв ление. Цель изобретения - снижение пере ходного электрического сопротивлени и улучшение паяемости покры-тий. Поставленная цель достигается те что электролит дополнительно содержит пирофосфорную кислоту и 2-(п-Ам нобензолсульфамидо)-4,6-диметилпири дин При следуквдем соотношении компонентов, г/л: Двухлористое олово 10-80 Сернокислый кобальт 5-200 Пирофосфорнокислый калий.7-300 Лимоннокислый натрий 20-150 Пирофосфорная кислота5-50 Гидразин5-15 Столярный клей 0,05-0,5 2-(п-Аминобензолсульфамидо) -4 , 6-диметилпиримидин 0,05-0,3 Процесс осаждения рекомендуют пр водить при комнатной температуре, ,5 и катодной плотности тока (Дк) 0,5-10 А/дм2. 2-(п-Аминобензолсульфамидо)-4,6диметилпиримидин (ДСП) имеет следую щую структурную формулу: NСН, SOj-NH|{ tH, Из данного электролита осаждают покрытия, содержацрсе от 5 до 99,5% олова. Для получения сплавов с высоким содержанием олова большим концентра циям соли олова должны соответствовать меньшие концентрации сернокислого кобальта и лимоннокистюго натрия (цитрат натрия). Для получения сплава с. клсоким содержанием кобаль .та, меньшим концентрациям двухлорис того олова должны соответствовать большие концентрации сернокислого кобальта и цитрата натрия. В присут ствии пирофосфорной кислоты становится возможным снизить рН электролита до величины 3-6,5 без разрушения комплексов кобальта. В свою очередь это предотвращает образование гидроксидов металла в объеме раствора, включение которых в покрытие электрофо ретически или механически отрицательно сказывается на паяемости. ДСП адсорбируется на поверхности катода как поверхностно-активное вещество. При этом АСП способствует поддержанию постоянства рН прикатодного слоя и препятствует образованию в нем гидроксидов метсшлов. Таким образом, в присутствии пнрофосфорной кислоты и АСП исключается возможность образования гидроксидов не только в объеме раствора, но и в прикатодном слое. Отсутствие гидроокисных пленок и включений токонепроводящих частиц в покрытие обеспечивает его высокую паяемость и повышение электропроводности, снижение переходного сопротивления. Концентрации двухлористого олова и сернокислого кобальта выбраны для обеспечения содержания в сплаве олова 5-99,5%. Пределы концентраций пирофосфорнокислого калия и цитрата натрия соответствуют области устойчивого существования смешанных комплексов олова и кобальта. Пределы концентрации пирофосфорной кислоты соответствуют области устойчивого существования смешанных комплексов олова и кобальта в области ,5. При концентрации ниже 5 г/л паяемость покрытий и электропроводность ухудшаются, содержание выше 50 г/л приводит к осаждению крупнокристаллических губчатых покрытий. Концентрация гидразина менее 5 г/л недостаточна для предотвращения окисления двухвалентного олова в четырехвалентное. Повышение его концентра ции более 15 г/л снижает блеск покрытия. .. Содержание столярного клея ниже О,05 г/л недостаточно для получений мелкокристаллических покрытий, повышение его концентрации свыше 0,5 г/л приводит к снижению выхода по току. Использование концентрации АСП менее 0,05 г/л недостаточно для получения хорошо паяемых покрытий, обладакяцих достаточной электропроводностью, при кбнцентрации более 0,3 г/л наблюдается падение выхода по току. В указанных интервалах концентраций компонентов при плотности тока 0,5-10 А/дм осаждаются блестящие покрытия сплавом олово-кобальт с содержанием олОва 5-99,5%, с выходом по току 33-95% и скоростью наращивания 15-100 мкм/ч. Покрытия хорошо паяются, обладают высокой злектропроводностью.

Электролит готовят следующим образом.

Двухлористое олово растворяют в подкисленной воде, приливают к раст вору пирофосфата калия и цитрата натрия, к полученному раствору приливают раствор сернокислого кобаль-. та. Затем вводят гидразин, пирофосфорную кислоту, раствор столярного

клея. ДСП вводится растворенным в подкисленной или в подщелаченной воде. Доводят объем до заданной величины.

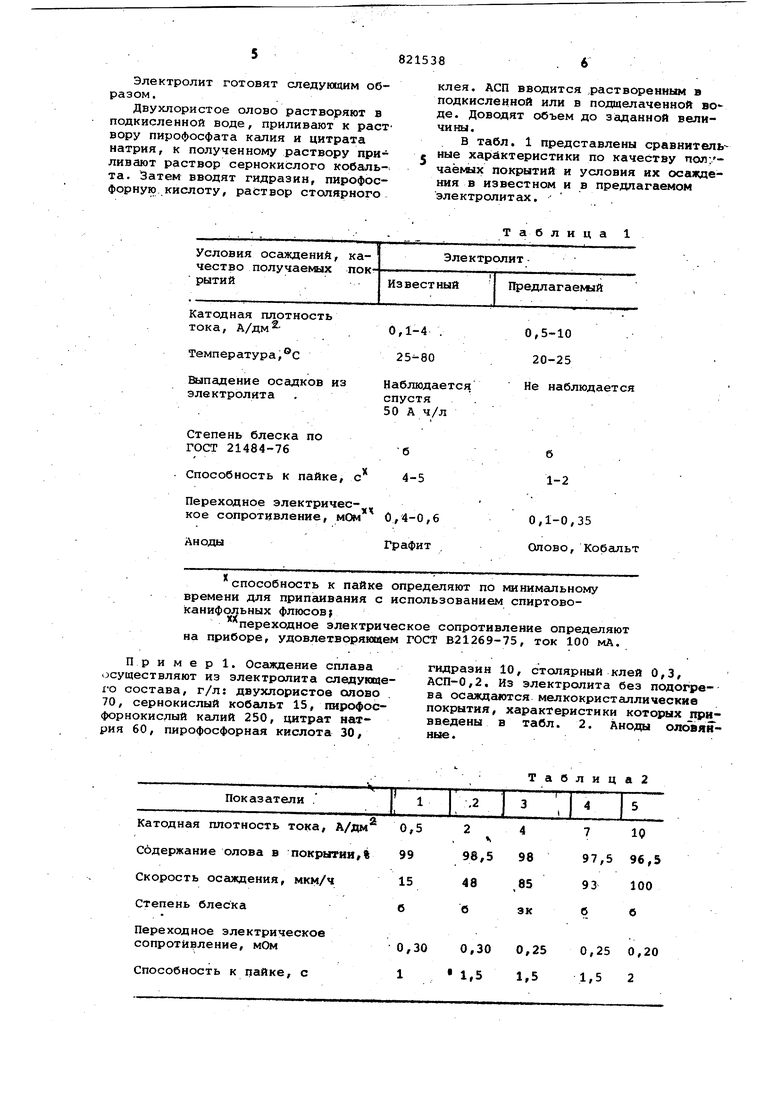

В табл. 1 представлены сравнитель ные характеристики по качеству поя:чаёмьлх покрытий и условия их осаждения в известном и в предлагаемом электролитах. .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения блестящих покрытий сплавом олово-висмут | 1984 |

|

SU1191492A1 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1986 |

|

SU1407998A1 |

| Электролит блестящего лужения | 1976 |

|

SU574485A1 |

| Водный электролит кадмирования | 1974 |

|

SU514921A1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ ОЛОВОМ | 1968 |

|

SU217850A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА | 1971 |

|

SU308099A1 |

Катодная плотность

способность к пайке определяют по минимальному времени для припаивания с использованием спиртовоканифольных флюсов)

переходное электрическое сопротивление определяют на приборе, удовлетворяющем ГОСТ В21269-75, ток 100 мА.

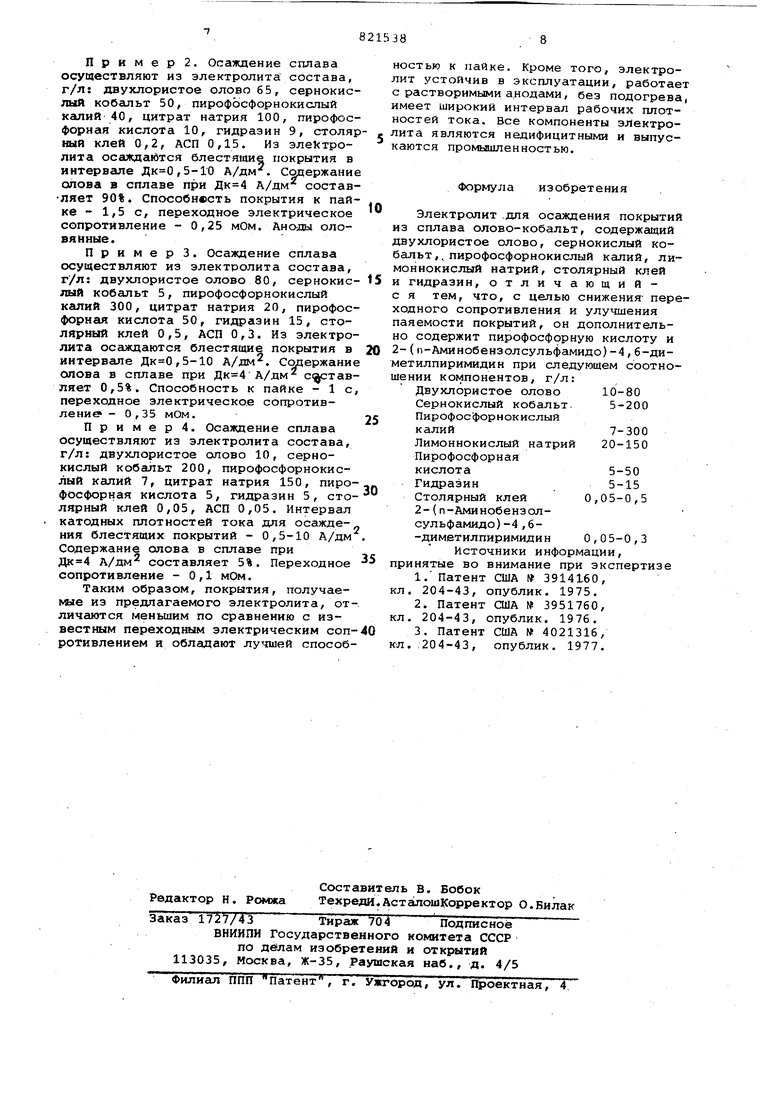

Пример. Осаждение сплава осуществляют из электролита следующего состава, г/л: двухлористое олово , 70, сернокислый кобальт 15, пирофосфорнокислый калий 250, цитрат натрия 60, пирофосфорная кислота 30,

гидраэин 10, столярный клей 0,3, АСП-0,2. Из электролита без подогрева осаждаются мелкокристаллические покрытия, характеристики которых привведены в табл. 2. Аноды оло вянные.

Таблица2 Пример 2. Осаждение сплава осуществляют из электролита состава, г/л: двухлористое олово 65, сернокислый кобальт 50, пирофосфорнокислый калий 40, цитрат натрия 100, пирофосфорная кислота 10, гидразин 9, столяр ный клей 0,2, ДСП 0,15. Из эле тролита осаждаются блестящие покрытия в интервале ,5-10 А/дм. Содержание олова в сплаве при А/дм составляет 90%. Способнвсть покрытия к пайке - 1,5 с, переходное электрическое сопротивление - 0,25 мОм. Аноды оловянные. Пример 3. Осаждение сплава осуществляют из электролита состава, г/л; двухлористое олово 80, сернокислый кобальт 5, пирофосфорнокислый калий 300, цитрат натрия 20, пирофосфорная кислота 50, гидразин 15, столярный клей 0,5, ДСП 0,3. Из электролита ос 1ждаются блестящие покрытия в интервале ,5-10 А/дм. Соцержание олова в сплаве при А/дм С1у:тавляет 0,5%. Способность к пайке - 1 с переходное электрическое сопротивление - 0,35 мОм. П р и м е р 4. Осаждение сплава осуществляют из электролита состава, г/л: двухлористое олово 10, сернокислый кобальт 200, пирофосфорнокислый калий 7, цитрат натрия 150, пирофосфорная кислота 5, гидразин 5, столярный клей 0,05, ДСП 0,05. Интервал катодных плотностей тока для осаждения блестящих покрытий - 0,5-10 А/дм Содержание олова в сплаве при А/дм составляет 5%. Переходное сопротивление - 0,1 мОм. Таким образом, покрытия, получаемые из предлагаемого электролита, от личаются меньшим по сравнению с известным переходным электрическим соп ротивлением и обладают лучшей способ остью к пайке. Кроме того, электроит устойчив в эксплуатации, работает растворимыми а,нодами, без подогрева, меет широкий интервал рабочих плотостей тока. Все компоненты электроита являются недифицитными и выпусаются промышленностью. Формула изобретения Электролит .для осаждения покрытий из сплава олово-кобальт, содержащий двухлористое олово, сернокислый кобальт,, пирофосфорнокислый калий, лимоннокислый натрий, столярный клей и гидразин, отличающийс я тем, что, с целью снижения переходного сопротивления и улучшения паяемости покрытий, он дополнительно содержит пирофосфорную кислоту и 2-(п-Аминобензолсульфамидо)-4,6-диметилпиримидин при следующем соотношении компонентов, г/л: 10-80 Двухлористое олово 5-200 Сернокислый кобальт. Пирофосфорнокислый 7-300 20-150 Лимоннокислый натрий Пирофосфорная 5-50 кислота 5-15 Гидразин 0,05-0,5 Столярный клей 2-(п-Аминобензолсульфамидо)-4,60,05-0,3 -диметилпиримидин Источники информации, принятые во внимание при экспертизе 1. Патент США № 3914160, 204-43, опублик. 1975. 2. Патент США 3951760, 204-43, опублик. 1976. 3. Патент США № 4021316, кл. ,204-43, опублик. 1977.

Авторы

Даты

1981-04-15—Публикация

1979-07-05—Подача