Известные способы повышения стойкости штампов для штамповки металлов имеют сушествепные недостатки.

Химико-термическая обработка (азотирование, цианирование, хромирование и т. д.) применима только на мелких штампах для штамповки при спокойной и равномерно распределенной нагрузке на гравюру штампа.

Наплавление рабочих гравюр штампов твердыми сплавами типа стеалит, сталинит, сормаит и т. п. возможно только автогенной сваркой. Этот способ применяется на мелких штампах с простой гравюрой. Сложнофасонные гравюры и штампы с габаритными размерами свыше 80 мм практически наплавлять нельзя. Механическая обработка наплавленного стеалита возможна только трудоемкой шлифовкой, что связано с большими затратами.

Штамповка вкладных гравюр применима только в крупном массовом производстве.

Стойкие штампы получают путем применения описываемых электродов для злектродуговой наплавки гравюр штампов, выполненных из легированных металлических стержней, на которые наносится трехслойное покрытие - легируюший, раскимляющий и шлакообразуюший слои.

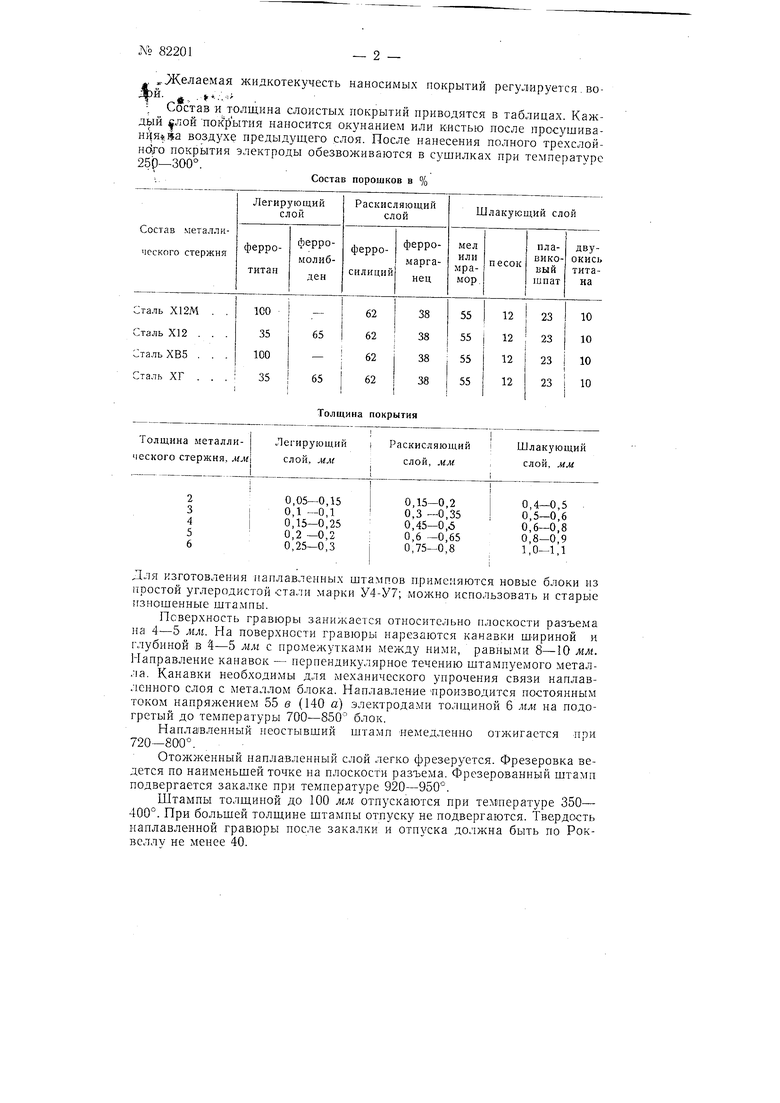

Электроды для наплавки штампов, получаемые с применением легированной проволоки марок Х12М, Х12, ХВГ и ХГ покрываются шлакуюшим слоем; состояш,им из 55i% мела, 12% песка, 23% плавикового шпата и 10% двуокиси титана. Раскисляющий слой состоит из 38% ферромарганца и 62% ферросилиция, а легирующий слой - из ферротитана с добавкой или без добавки ферромолибдена.

Покрытие стальных стержней производится следующим образом. На чистую поверхность стержня наносится тонкий легирующий слой.

На легирующий слой наносится также тонкий раскисляющий слой ферросилиция и ферромарганца и, наконец, поверхность стержня покрывается толстым керамическим шлакуюшим слоем.

Указанные три состава покрытий изготовляются из тонких молотых порошков зернистостью не крупнее J 100. Связывающим элементом покрытий служит технически чистое жидкое содовое стекло с содерж:анием серы не более 0,080% и воды 50%. Л ;идкое стекло вводится в количестве 400-450 г на I кг сухого порошка.

Желаемая жидкотекучесть наносимых покрытий регулируется. вой. д, .,:. .

Состав и толщина слоистых покрытий приводятся в таблицах. Каждый лой пок рытия наносится окунанием или кистью после просушиванй я,|а воздухе предыдущего слоя. После нанесения полного трехслойHdfo покрытия электроды обезвоживаются в сущилках при температуре 25р-300°.

Состав порошков в %

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2015 |

|

RU2630059C2 |

| Электродное покрытие | 1974 |

|

SU503684A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Порошковая проволока | 2016 |

|

RU2632505C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

Толщина покрытия

Толщина металлического стержня, мм

Для изготовления наплавленных штампов применяются новые блоки из простой углеродистой сталп марки У4-У7; можно использовать и старые изношенные штампы.

Поверхность гравюры занижается относительно плоскости разъема на 4-5 мм. На поверхности гравюры нарезаются канавки ш-ириной и глубиной в 4-5 мм с промел утками между ними, равными 8-10 мм. Паправление канавок - перпендикулярное течению штампуемого металла. Канавки необходимы для механического упрочения связи наплавленного слоя с металлом блока. Наплавление производится постоянным током напряжением 55 в (140 а) электродами толщиной 6 мм на подогретый до температуры 700-850° блок.

Наплавленный неостывший штамп немедленно отжигается при 720-800°.

Отожженный наплавленный слой легко фрезеруется. Фрезеровка ведется по наименьшей точке на плоскости разъема. Фрезерованный штамп подвергается закалке при температуре 920-950°.

Штампы толщиной до 100 мм отпускаются при температуре 350- 400°. При большей толщине штампы отпуску не подвергаются. Твердость наплавленной гравюры после закалки и отпуска должна быть по Роквеллу не менее 40.

Фрезерованные и закаленные наплавленные штампы механически обрабатываются.

Применение предлагаемых электродов допускает получение деталей из жаропрочных сплавов.

.- 3 -J 82201

Предмет изобретения

Авторы

Даты

1950-01-01—Публикация

1949-03-14—Подача