Изобретение относится к ручной дуговой сварке, в частности к сварочным электродам для сварки конструкций из низколегированных теплоустойчивых сталей, и, в частности, для заварки дефектов в деталях из указанных сталей.

Одним из важнейших условий реализации заварки дефектов деталей и энергетического оборудования из низколегированных теплоустойчивых сталей типа 12Х1МФ, 15Х1М1Ф и им подобных является возможность регулирования химического состава наплавленного металла, особенно, содержания углерода с целью обеспечения его высокой пластичности (при соответствующих прочностных характеристиках при умеренных и повышенных температурах). При этом предусматривается возможность исключения операций термообработки деталей после заварки дефектов. Возможность указанного регулирования химического состава наплавленного металла обеспечивается как наличием покрытия легирующих элементов, так и необходимым количеством железного порошка в нем желательно с определенным содержанием углерода.

Известно электродное покрытие [1] наносимое на стальной низкоуглеродистый стержень, содержащее следующие компоненты, мас.

Двуокись циркония 2-5

Кварц 5-7

Железный порошок 25-28

Рутил (двуокись титана) 18-20

Слюда 2-5

Карбоксиметилцеллюлоза 0,5-1,5

Плавиковый шпат 6-10

Ферромарганец 5-6

Ферросилиций 3-4

Мрамор Остальное

Основным недостатком указанного покрытия является наличие в нем значительного количества остродефицитного и дорогостоящего рутила (или двуокиси титана), к тому же существенно изменяющего металлургический вид покрытия. Для заварки дефектов в деталях из низколегированных сталей требуются электроды с сугубо основным видом покрытия, а наличие в покрытии рутила сообщает наплавленному некоторые нежелательные свойства повышенные содержания водорода и др.

Известно также электродное покрытие для сварки углеродистых и низколегированных сталей [2] содержащее мас.

Мрамор 43-49

Плавиковый 14-19

Ферротитан 10-15

Ферросилиций 1,5-4

Ферромарганец 1,5-5

Кремнезем 2-3

Магнезит 3-7

Нефелин 1,5-5

Хром 2-4

Молибден 2-4

Согласно [2] указанное покрытие предназначено для нанесения на проволоку определенного состава СВ-04А (ЭП-458), что обеспечивает получение низкоуглеродистого и высокопластичного наплавленного металла. Однако именно это условие является недостатком электродов, предложенных в изобретении [2] поскольку отечественная металлургическая промышленность прекратила производство проволоки СВ-04А (с оптимальным содержанием углерода 0,04%).

Известно также электродное покрытие преимущественно для сварки хромистых сталей [3] содержащее мас.

Мрамор 17-23

Плавиковый шпат 28-32

Двуокись титана 18-22

Ферротитан 2-4

Глинозем 4-6

Иттрий 0,3-4

Слюда 1,7-6

Хром 4-15

Марганец 3-5

Поташ 3-5

Повышенное содержание остродефицитной двуокиси титана и иттрия (положительная роль которого проявляется лишь в сплавах с преимущественно аустенитной структурой) следует признать недостатки этого покрытия.

Цель предлагаемого изобретения получение наплавленного металла, обладающего необходимой прочностью при повышенных температурах эксплуатации за счет его легирования хромом и молибденом при ограниченном содержании углерода, обеспечивающем повышенную пластичность.

Поставленная цель достигается тем, что на стержень из сварочной проволоки предлагаемого электрода наносят покрытие, содержащее мрамор, плавиковый шпат, глинозем, слюду, ферротитан, компоненты, содержащие двуокись титана, марганец, хром и дополнительно ферросилиций, компонент, содержащий молибден, и железный порошок с содержанием углерода не более 0,03% сварочная проволока выполнена из низкоуглеродистой стали с содержанием углерода не более 0,09% Для предлагаемых электродов коэффициент массы покрытия выбран в пределах 45-80% при следующем содержании компонентов в покрытии, мас.

Мрамор 24-32

Плавиковый шпат 10-18

Двуокись титана или рутил 1,5-7

Глинозем 0,5-3

Железный порошок 23-35

Ферромарганец 2-5

Ферротитан 5-10

Ферросилиций 2-6

Феррохром 2-5

Ферромолибден или молибден 2-5

Слюда 0,5-3

Наличие в покрытии проведенных выше количеств мрамора и плавикового шпата определяет металлургический вид покрытия, который следует отнести к основному. Именно такой вид покрытия при соответствующей температуре прокалки электродов обеспечивает минимальное содержание водорода в наплавленном металле и его незначительную склонность к образованию трещин.

Группа минеральных компонентов, состоящая из двуокиси титана или рутила, глинозема и слюды, обеспечивает подвижность (жидкотекучесть) шлака, его межфазное взаимодействие с расплавленным металлом как в сварочной ванне, так и на стадии формирования шва, а также сравнительно легкую отделимость шлака от металла шва (с учетом вклада и других компонентов).

Группа раскисляющих и легирующих компонентов в результате металлургических реакций на стадии плавления электродов и на стадии сварочной ванны обеспечивают получение наплавленного металла с определенным химическим составом и механическими свойствами. Регулирование содержания углерода в наплавленном металле при каком-то известном его содержании в сварочной проволоке осуществляется как за счет количества железного порошка в покрытии, так и за счет коэффициента массы покрытия. Например, при создании углерода в проволоке 0,07% достаточно ввести покрытие 20-22% железного порошка с содержанием углерода 0,02% и при коэффициенте массы покрытия 48-50% может быть получен направленный металл с подержанием углерода 0,05-0,055% Если для изготовления электродов используется сварочная проволока с содержанием углерода 0,08-0,09% то в покрытие следует ввести 32-34% железного порошка с содержанием углерода 0,02% и при коэффициенте массы покрытия 80% наплавленный металл будет иметь углерода не более 0,06%

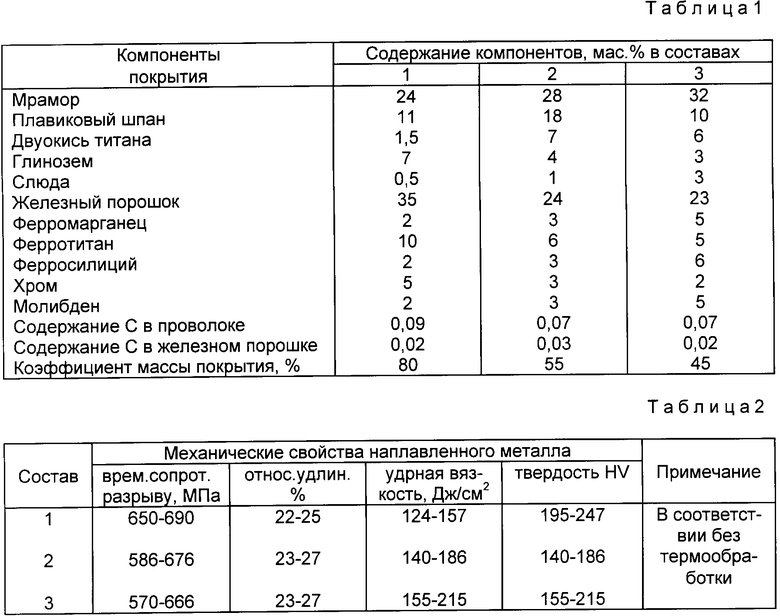

Испытывали 3 состава сварочных электродов (табл.1) с предлагаемым содержанием компонентов при использовании в качестве стержня проволоки СВ-О8 с содержанием в ней углерода 0,07-0,09% В железном порошке (см. табл. 1), использованном для изготовления электродов содержание углерода 0,02 и 0,03% При изготовлении опытных вариантов электродов руководствовались правилом, изложенным выше, о соотношении между содержанием углерода в проволоке и железном порошке, с одной стороны, с другой выбора коэффициента массы покрытия. Электроды изготавливали прессовым способом с использованием в качестве связующего жидкого стекла. Сварку образцов для механических испытаний выполняли от стандартного выпрямителя на режимах (для электродов диаметром 4 мм): ток 120-130 А, напряжение на дуге 22-24В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| Состав электродного покрытия | 1980 |

|

SU927462A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

Изобретение относится к ручной дуговой сварке, в частности к сварочным электродам для сварки конструкций из низколегированных теплоустойчивых сталей и, в частности, для заварки дефектов в деталях из указанных сталей. Для реализации поставленной задачи на стержень из сварочной проволоки с содержанием углерода не более 0,09% наносится покрытие следующего состава мас.%: мрамор 24-32; плавиковый шпат 10-18; двуокись титана или рутил 1,5-7; глинозем 3-7; слюда 0,5-3; железный порошок (с содержанием углерода не более 0,03%) 23-35; ферромарганец или марганец 2-5; ферротитан 5-10; ферросилиций 2-6; феррохром или хром 2-5; ферромолибден или молибден 2-5. 4 з.п. ф-лы, 2 табл.

Мрамор 24 32

Плавиковый шпат 10 18

Двуокись титана 1,5 7

Глинозем 3 7

Слюда 0,5 3

Железный порошок 23 35

Марганец 2 5

Ферротитан 5 10

Ферросилиций 2 6

Хром 2 5

Молибден 2 5

при этом коэффициент массы покрытия составляет 45 80

2. Электрод по п.1, отличающийся тем, что покрытие вместо двуокиси титана содержит рутил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1973 |

|

SU433986A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1993-06-11—Подача