Изобретение относится к наплавочным материалам, а именно к порошковым проволокам и может быть использовано для получения способами дуговой наплавки низколегированного подслоя (промежуточного слоя) перед выполнением наплавки износостойкого (рабочего) слоя на детали из углеродистых сталей, в частности, при изготовительной и ремонтной наплавке технологического инструмента металлургического оборудования (трубопрокатных валков или трубопрошивных оправок).

Из уровня техники известно, что с целью повышения эксплуатационной стойкости наплавленных сплавов на углеродистые и инструментальные стали, на их поверхности предварительно формируют «мягкий» подслой из низкоуглеродистых (патенты РФ: № 2096155, № 2387503; АС № 1591269) или хромоникелевых аустенитных сталей (патенты РФ № 2281846, АС № 1687406), а также обладающих повышенной пластичностью сплавов на основе никеля. Наплавка подслоя позволяет снизить вероятность или полностью избежать образования хрупких закалочных структур в зоне термического влияния, а также нежелательных прослоек в зоне сплавления, вызванных диффузией легирующих элементов при наплавке подслоя на углеродистую сталь или при наплавке на подслой высокоуглеродистых износостойких сплавов. Другой важной функцией подслоя является возможность уменьшить внутренние напряжения между основным и рабочим слоем металла, поскольку достаточно пластичный промежуточный слой обладает демпфирующими свойствами и предотвращает распространение усталостных трещин с поверхности в основной металл. Вместе с тем металл изделий, работающих в условиях периодического теплового воздействия, испытывает напряжения сжатия и растяжения, значения которых в поверхностных слоях могут достигать предела текучести.

По этой причине от компонентного состава электродных наплавочных материалов требуется обеспечение не только высоких пластических свойств наплавленного металла подслоя, но и прочностных – обусловливающих его способность сопротивляться циклическому силовому воздействию. Достижение этого комплекса механических свойств возможно при использовании сталей, системы легирования которых способны обеспечить запас прочностных свойств. Например, использование для наплавки подслоя взамен низкоуглеродистой проволокой Св-08А низколегированной сварочной порошковой проволокой ПП-Нп-12Х1МФ (Бабинец А. А., Рябцев И. А. Усталостная долговечность многослойных наплавленных образцов // Сварочное производство. – 2015. – № 4. – С. 15-19) способствовало повышению циклической стойкости износостойкого слоя, что объясняется более высокими механическими свойствами подслоя, в структуре которого под влиянием хрома и молибдена формируется соорбитообразный феррит.

Известна сварочная проволока, предназначенная для электродуговой наплавки на чугунную поверхность валка подслоя (патент РФ № 2550069, B23Р 6/02, опубл. 10.05.2013, Бюл. № 13), содержащая (мас. %): 0,25-0,45 % С, 0,7-1,2% Cr, 0,5-1,2 % Mn, 0,15-1,2 % Si, Cu ≤0,3 %, Ni ≤0,4 %, Fe – остальное. По мнению авторов, такой состав, близкий к стали повышенной прочности 30ХГС, приводит к образованию в наплавленном слое металла, который не образует трещины на рабочей поверхности валка. Однако свидетельствующие об этом количественные данные авторы не приводят.

В предложенной (АС № 356078, опубл. 23.10.1972, Бюл. № 32,) проволоке для сварки сосудов высокого давления из низколегированных сталей, содержание марганца определяется суммарным содержанием никеля и молибдена и находится в диапазоне значений 0,7-1,0. В условиях изотермического распада аустенита это обеспечивает образование при температурах, близких к 640 °С, наплавленного металла со структурой бейнита, обладающего по сравнению феррито-перлитной структурой более высокой пластичностью и пределом текучести. Такой подход к выбору структуры и свойств представляется рациональным и для формирования металла подслоя, с тем отличием, что для достижения более высоких механических свойств наплавленного металла необходимо комплексное легирование.

В этой связи, наиболее близкой к технической сущности изобретения является сварочная проволока, предназначенная для электродуговой наплавки под флюсом подслоя (см. патент РФ № 2198083, B23K35/30, опубл. 10.02.2003, Бюл. № 4) на прокатных валках станов горячей прокатки. Химический состав наплавленного с использованием данной проволоки сплава (мас. %: C 0,2-0,25; Si 0,4-0,7; Mn 0,6-0,8; Cr 0,8-1,0; Ni 0,8-1,2; Mo 0,6-0,8; V 0,2-0,6; Cu 0,1-0,25; Ti 0,01-0,02; S < 0,05; P < 0,08), обеспечивает уменьшение склонности металла подслоя к образованию горячих трещин при его наплавке на углеродистую сталь, а также улучшение механических свойств металла (предела прочности и ударной вязкости). Вместе с тем оценка предложенного химического состава по углеродному эквиваленту (Cэ) показывает, что его значение (0,62 %) превышает пороговое Cэ = 0,45 %, а значит, металл подслоя потенциально склонен к образованию холодных трещин при наплавке на него без предварительного подогрева износостойких (рабочих) слоев, в качестве которых преимущественно используют сплавы мартенситного класса. Поэтому при эксплуатации наплавленного изделия в условиях действия циклических теплосмен, особенно в случае повышенного температурного градиента с поверхности вглубь изделия, велика вероятность развития диффузии и возникновения нежелательных прослоек и закалочных структур, прежде всего на участках вблизи условной линии сплавления подслоя и рабочего слоя.

По приведенным значениями предела прочности предложенного сплава для подслоя сложно оценивать способность его адаптироваться к нагрузке и подверженность металла пластическим изменениям. Более предпочтительно проводить оценку по значению предела текучести, характеризующего уровень напряжения в металле при котором эксплуатация изделия становится уже недопустима, но еще не приводит к его разрушению.

Задачей изобретения является разработка состава порошковой проволоки для дуговой наплавки подслоя, обеспечивающей формирование в подслое бейнитных структур, способных хорошо сочетать пластические и прочностные свойства.

Техническим результатом, достигаемым при использовании предлагаемой порошковой проволоки, является повышение стойкости наплавленного металла к образованию трещин термической усталости при отсутствии дефектов в зонах термического влияния и сплавления в системе «основной металл - подслой - износостойкий металл».

Технический результат достигается за счет того, что в порошковой проволоке для дуговой наплавки, состоящей из стальной оболочки и шихты, содержащей порошок титана и порошок меди, при этом шихта дополнительно содержит порошок ферромолибдена, порошок феррохрома, порошок ферромарганца, порошок ферросилиция, порошок кремнефтористого натрия, железный порошок, порошок графита, порошок алюминида никеля и порошок диоксида лантана, при следующем соотношении компонентов порошковой проволоки, мас.%:

порошок алюминида никеля 1,1 – 1,4

порошок диоксида лантана 0,3 – 0,9

порошок ферромолибдена 0,72 – 1,0

порошок титана 0,45 – 0,9

порошок феррохрома 0,42 – 0,7

порошок ферромарганца 1,2 – 1,5

порошок ферросилиция 0,45 -0,9

медный порошок 0,23 – 0,45

порошок кремнефтористого натрия 0,2 – 0,4

железный порошок 23-24

порошок графита 0,3 - 0,5

стальная оболочка – остальное.

Порошковая проволока (ПП) с содержанием компонентов в заявленных диапазонах обеспечивает следующий химический состав наплавленного металла (в третьем слое), масс. %: углерод 0,15…0,25; хром 0,3…0,5; молибден 0,4…0,6; марганец 0,8…1,0; никель 0,7…0,9; кремний 0,3…0,6; медь 0,2…0,4; алюминий 0,1…0,2; титан 0,1…0,2; лантан 0,05…0,15; железо – остальное.

Заявленное количество вводимых в наполнитель порошковой проволоки легирующих элементов направлен на формирование в наплавленном металле структуры бейнитного феррита, способствующей повышению сопротивляемости микроструктуры к охрупчиванию и образованию трещин.

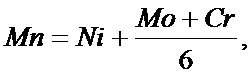

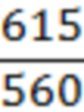

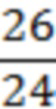

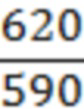

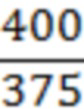

Соблюдение указанных диапазонов обеспечивает при наплавке выполнение следующего соотношения между содержанием (масс. %:) в наплавленном металле марганца, никеля, молибдена и хрома:

при котором в рассматриваемой системе легирования достигается наилучшее соотношение между механическими свойствами и возможностью получения бейнитной структуры в широком температурном интервале γ→α превращения и скоростей охлаждения, что важно при формировании подслоя в условиях повторных нагревов и охлаждений от наплавки соседних валиков.

при котором в рассматриваемой системе легирования достигается наилучшее соотношение между механическими свойствами и возможностью получения бейнитной структуры в широком температурном интервале γ→α превращения и скоростей охлаждения, что важно при формировании подслоя в условиях повторных нагревов и охлаждений от наплавки соседних валиков.

Превышение указанного содержания марганца, вводимого в наполнитель в составе ферромарганца, хотя и способствует расширению температурного интервала устойчивости и инкубационного периода переохлажденного аустенита к диффузионному распаду, но повышает эквивалент углерода наплавленного металла и тем самым - риск образования закалочных мартенситных структур под влиянием термического цикла электродуговой наплавки. Уменьшение содержания ферромарганца менее 0,6 масс.% заметно снижает устойчивость аустенита к распаду, который начинается с образования феррита.

Содержание хрома и молибдена, вводимого в наполнитель в составе феррохрома и ферромолибдена соответственно, в указанных пределах обеспечивает повышение прочностных свойств металла без ухудшения показателей пластичности. В то же время содержание молибдена выбрано таким образом, чтобы при непрерывном охлаждении в максимально большом диапазоне скоростей охлаждения (> 1 °C/c ≤ 50 °C/c) распад аустенита происходил в области промежуточного превращения без образования перлита, что дает возможность развитию бейнитного превращения. Дальнейшее повышение содержания молибдена нежелательно по причине смещения завершения бейнитного превращения в область значений малых скоростей охлаждения ≤ 1 °С/с при которых создаются условия для протекания перлитного превращения.

Повышение содержания в наполнителе ПП феррохрома сверх 0,7 масс.% и ферромолибдена сверх 1,0 масс.% проявляется в снижении пластических свойств наплавленного металла, вызванном увеличением в структуре доли мартенситно-аустенитной составляющей, снижающей вязкопластические свойства металла. Кроме этого избыточное содержание хрома обусловливает образование в структуре феррито-карбидной смеси с возможностью появления легированных хромом карбидов цементитного типа, также снижающих пластические свойства.

Уменьшение содержания ферромолибдена и феррохрома в наполнителе менее 0,72 и 0,42 масс.% соответственно недостаточно для обеспечения повышенного значения (≥ 450 МПа) предела текучести наплавленного металла по сравнению с низкоуглеродистыми низколегированными сталями с феррито-перлитной структурой.

Легирование молибденом в указанном количестве также позволяет избежать явления отпускной хрупкости, вероятность которого повышается при выборе слишком высокой температуры отпуска или если он был недостаточно продолжительным, а также при воздействии на металл повторных нагревов в процессе многослойной наплавки.

Содержание в наполнителе ПП ферросилиция и кремнефтористого натрия в заявляемых диапазонах (0,45-0,9 и 0,2-0,4 масс.% соответственно) суммарно обеспечивает содержание кремния в наплавленном металле в диапазоне 0,3-0,6 масс.%, что необходимо для подавления образования цементита и формирования бескарбидного бейнита.

Кремнефтористый натрий в указанном количестве также способствует уменьшению поро- и трещинообразования в наплавленном металле, обусловленном наличием водорода. Содержание кремнефтористого натрия выше 0,4 масс.% приводит к снижению устойчивости горения дуги, а содержание ниже 0,2 масс. % ‒ повышает вероятность образования пор и трещин в металле.

При содержании в металле кремния менее 0,3 масс.% в структуре присутствуют мелкодисперсные неметаллические включения. Повышение содержания кремния сверх 0,6 масс.% проявляется в укрупнении размера зерен внутрезеренного феррита и частиц мартенситно-аустенитной составляющей, что снижает пластические свойства наплавленного металла.

Введение титана в указанных диапазонах обеспечивает формирование мелкозернистой структуры бейнитного феррита, а также увеличивает как предел прочности, так и предел текучести наплавленного металла. Легирование титаном также способствует связыванию свободного азота, который может перейти из воздушной атмосферы в реакционную зону наплавки. Превышение содержания титана в наполнителе ПП сверх 0,9 масс.% приводит к понижению пластичности наплавленного металла, а уменьшение ниже 0,45 масс.% не оказывает заметного влияния на уменьшение размера зерна бейнитного феррита.

Введение в наполнитель порошковой проволоки порошка интерметаллического соединения алюминида никеля (Ni3Al) позволяет легировать никелем твёрдый раствор и одновременно повысить эффективность использования алюминия как элемента раскислителя, за счет замедления окисления его в реакционной зоне наплавки. При этом часть алюминия расходуется на легирование твердого раствора, способствуя, как и кремний, подавлению образования цементита и формированию бескарбидного бейнита.

При увеличении содержания компонента Ni3Al сверх указанного предела содержание в наплавленном металле никеля возрастает, что в рассматриваемой системе легирования приводит к дальнейшему повышению устойчивости переохлажденного аустенита. Вследствие чего в области промежуточного превращения увеличивается количество остаточного аустенита, достигшего критической концентрации углерода, при котором превращение аустенита в бейнитный феррит термодинамически невозможно. Такое обогащение остаточного аустенита углеродом в условиях непрерывного охлаждения обусловливает превращение его в мартенситно-аустенитную составляющую.

Введение в наполнитель ПП порошка меди в указанном количестве способствует повышению предела текучести и снижения склонности сплава к подкалке. Превышение содержания порошка меди в наполнителе сверх 0,45 масс.% вызывает охрупчивание аустенита вследствие образования ε-фазы. При содержании в наполнителе меди менее 0,23 масс.% положительное ее влияние на предел текучести не обеспечивается.

Введение в наполнитель порошковой проволоки оксида лантана в количестве 0,3-0,9 масс. % обеспечивает микролегирование наплавленного металла лантаном. Содержание в наполнителе диоксида лантана менее 0,05 масс. % не обеспечивает эффект от микролегирования лантаном, а при содержании данного компонента выше 0,1 масс. % образующийся при диссоциации La2O3 кислород в парогазовой атмосфере увеличивает окислительный потенциал в реакционной зоне сварки и вызывает окисление, имеющих высокое к нему сродство, титана и алюминия, что обусловливает разбрызгивание электродного металла.

Железный порошок вводится в шихту проволоки для получения расчетного коэффициента ее заполнения и обеспечения требуемого химического состава металла.

Сущность изобретения пояснена рисунками.

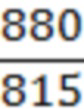

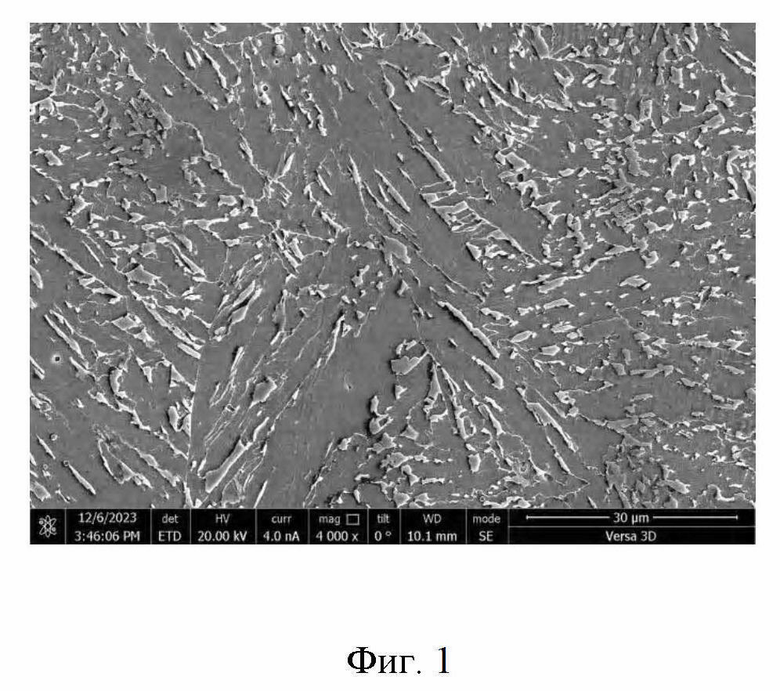

На фиг. 1 показан общий вид микроструктуры металла, наплавленного под флюсом при использовании ПП в заявленном диапазоне содержания компонентов.

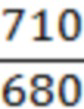

На фиг. 2 показаны структурные составляющие металла (при увеличении х20000), наплавленного под флюсом при использовании ПП в заявленном диапазоне содержания компонентов.

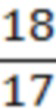

На фиг. 3 показан общий вид микроструктуры металла, наплавленного в защитном газе при использовании ПП в заявленном диапазоне содержания компонентов.

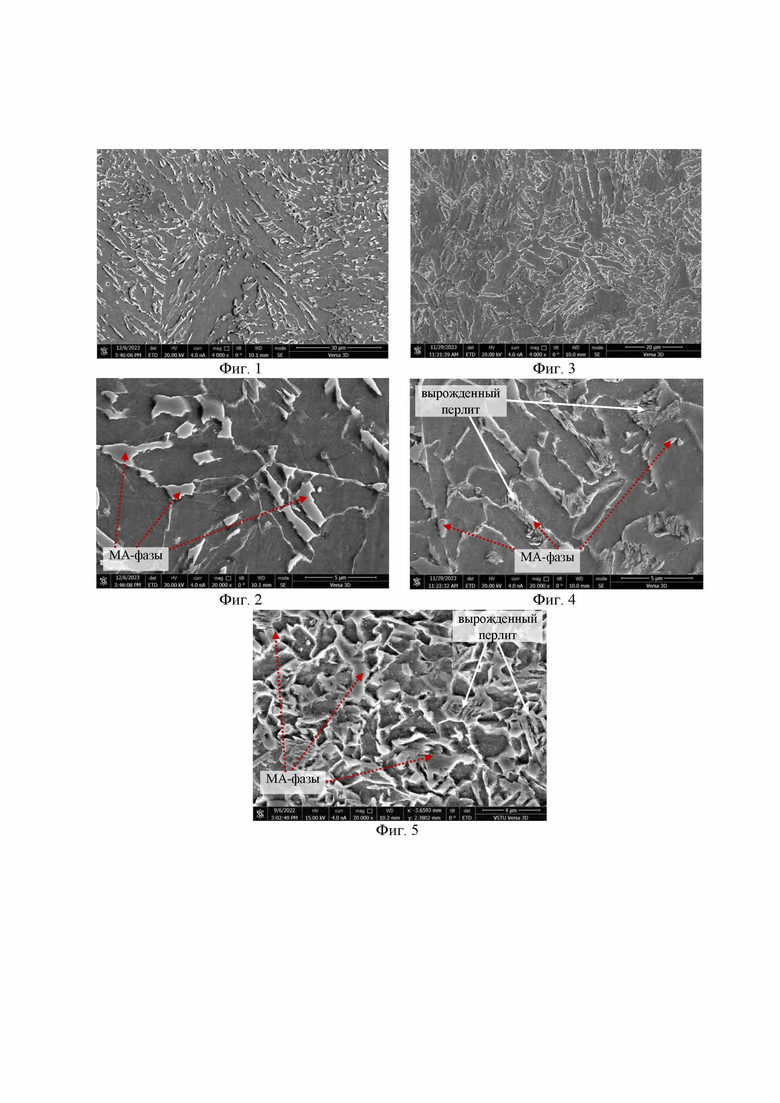

На фиг. 4 показаны структурные составляющие металла (при увеличении х20000), наплавленного в защитном газе при использовании ПП в заявленном диапазоне содержания компонентов.

На фиг. 5 показана микроструктура металла, наплавленного в защитном газе при использовании ПП c содержанием легирующих элементов, превышающим верхние границы заявленных диапазонов.

Компонентный состав предлагаемой порошковой проволоки и прототипа приведен в таблице 1.

Таблица 1

Примечание:

ПП с составами № 1-3 входят в заявляемые диапазоны содержаний компонентов, ПП с составами № 4 и 5 выходят за пределы заявляемых диапазонов.

Пример 1. Опытные образцы порошковых проволок диаметром 2,5 мм различных составов (таблица 1) изготавливали по известной в промышленности технологии механизированного волочения, которое начинали с формирования заготовки порошковой проволоки диаметром 3,6 мм.

Оболочку проволоки формировали из металлической ленты по ГОСТ 503-81 из стали 08кп по ГОСТ 1050-2013 шириной 12 мм и толщиной 0,4 мм посредством прохождения ленты через систему формования, обеспечивающей закрытие стыка с образованием нахлеста (перекрытия) кромок оболочки. В наполнитель проволоки вводили следующие порошки: титан ПТМ-1 ТУ 14-22-57-92, ферромолибден ФМщ58 ГОСТ 4759-91, ферросилиций ФС-45 ГОСТ 1415-93, феррохром ФХ05А по ГОСТ 4757-91, алюминид никеля ПВ-Н70Ю30 ТУ 14-22-123-99, графит серебристый ГСМ-2 ГОСТ 17022-81; ферромарганец ФМН-90 ГОСТ 4755-91, медь ПМС-1 ГОСТ 4960-2017, кремнефтористый натрий по ГОСТ 87-66 и диоксид лантана La2O3 с размером частиц 5-100 мкм.

Порошковые компоненты наполнителя предварительно смешивали. Коэффициент заполнения изготовленных проволок с содержанием порошкообразных компонентов в заявленных диапазонах (№ 1-3) составлял 0,32…0,33.

Пример 2. Изготавливали порошковую проволоку диаметром 2,5 мм по технологии и с компонентным составом, приведенным в примере 1, с тем отличием, что содержание ферромарганца увеличивали в 1,5 раза, а ферросилиция в 1,3 раза. Это необходимо для предотвращения потери марганца и кремния, которые при наплавке в защитных газах являются основными элементами раскислителями, препятствующими образованию пор вследствие выгорания углерода при его взаимодействии с углекислым газом.

Пример 3. Изготавливали порошковую проволоку диаметром 2,5 мм по технологии и с компонентным составом, приведенным в примере реализации прототипа. Для введения никеля использовали порошок никеля электротехнического ПНЭ-1 ГОСТ 9722- 97, а для легирования ванадием – порошок феррованадия ФВД50 ГОСТ 27130-94.

Требуемое содержание компонента в ПП находили путем увеличения известного содержания (см. пример прототипа состав № 3) на величину потерь в реакционной зоне в процессе наплавки, которую определяли экспериментально. Металл, наплавленный с использованием изготовленной ПП прототипа, содержал (масс. %): C 0,22; Si 0,55; Mn 0,7; Cr 0,9; Ni 1,0; Mo 0,7; V 0,4; Cu 0,15; Ti 0,015; S < 0,05; P < 0,07; Fe – остальное.

Электродуговую наплавку изготовленными порошковыми проволоками осуществляли на сварочном автомате A2 MiniMaster (ESAB) без применения предварительного подогрева основного металла. Для наплавки под флюсом использовали порошковую проволоку, изготовленную по примеру № 1, а наплавку в аргоноуглекислотной газовой смеси (Ar 82% + CO2 18%, расход газа 20 л/мин) осуществляли с использованием ПП, изготовленной согласно примеру № 2. Режим наплавки ‒ ток постоянный, "+" на электроде (порошковая проволока), силой 290-320 А, напряжение на дуге – 25-27 В, скорость наплавки – 18 см/мин. В указанном диапазоне режимов ПП с заявленным содержанием компонентов процесс наплавки в защитном газе и под флюсом протекает стабильно с качественным формированием наплавленного металла.

Испытание наплавленного металла на стойкость к образованию трещин термической усталости проводили с использованием методики термического циклирования, в которой для нагрева образцов размером 40х40х25 мм применяли газовое пламя. Время нагрева испытуемого образца до температуры 800 °С составляло 90 с, а последующее охлаждение его в воде до 20-25 °С не превышало 20 с. Оценку образования трещин производили посредством наплавки трехслойного металла на жестко закрепленные образцы из стали (5ХНМ и Сталь 55) толщиной 13 мм и длиной 210 мм. После наплавки каждого слоя визуальным осмотром контролировали поверхность наплавленного металла на наличие трещин. Металлографический анализ наплавленного металла проводили на образцах, вырезанных в поперечном сечении.

Контроль структуры осуществляли с использованием электронномикроскопических исследований при увеличении до 20 000х. Объемное содержание в структуре наплавленного металла мартенситно-аустенитной составляющей определяли по занимаемой ими площади на изображениях структуры, полученных на нескольких увеличении 4000х. Для дозированного введения в состав шихты наполнителя ПП легирующих компонентов использовали электронные аналитические весы Vibra HT-124RCE с точностью до четвертого десятичного знака.

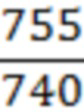

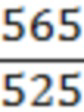

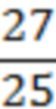

Результаты сравнительных испытаний приведены в таблице 2, из которой следует, что заявленные диапазоны содержаний компонентов ПП (составы № 1-3) обеспечивают повышенную стойкость к возникновению трещин термической усталости, что подтверждается наибольшим количеством циклов (таблица 2) до появления первой трещины в процессе термического циклирования. Это обусловлено формированием структуры при распаде аустенита в бейнитной области. Основой такой структуры является бейнитный феррит (фиг. 1-4) гранулярного типа, в котором доля мартенистно-аустенитной составляющей не превышает 2-3 об.%, а содержание вырожденного перлита варьируется в диапазоне 5-9 об.% (фиг. 4).

Применение ПП с содержанием легирующих элементов, превышающим верхние границы заявленных диапазонов, обусловливает формирование структуры (фиг. 5), в которой превалируют мартенситно-аустенитная составляющая (более 30 об.%) и вырожденный перлит. Это приводит к увеличению прочностных характеристик металла и падению его пластичности.

Поскольку использованная методика отличается более жестким режимом испытаний, имитирующим условия работы технологического инструмента (например, трубопрокатные валки), то полученные результаты позволяют прогнозировать повышение термической стойкости наплавленного металла подслоя в реальных условиях работы технологического инструмента. Как следует из таблицы 2 металл, наплавленный ПП с заявленным диапазоном содержаний компонентов (составы № 1-3), незначительно уступает прототипу по прочностным показателям, но превосходит его по значению относительного удлинения и стойкости к образованию трещин термической усталости.

Таблица 2

наплавленного подслоя

металла к образованию трещин

без образования трещин

МА-составляющие крупного размера

карбиды хрома

Примечание:

1) номера составов ПП соответствуют таковым из таблицы 1;

2) в числителе указаны значения, полученные при наплавке под флюсом, а в знаменателе - в защитных газах.

Металл, наплавленный порошковыми проволоками с соотношениями компонентов, выходящими за предлагаемые границы, при испытаниях показал более низкие механические свойства и образование дефектов в виде трещин термической усталости, что связано с повышенным объемным содержанием в структуре мартенситно-аустенитной составляющей и вырожденного перлита.

Использование предлагаемой порошковой проволоки для наплавки в сравнении с известными порошковыми проволоками и проволоками сплошного сечения дает следующий положительный эффект:

1. Возможность получения низкоуглеродистого низколегированного наплавленного подслоя с повышенной стойкостью к образованию трещин термической усталости при отсутствии дефектов в зонах термического влияния и сплавления в системе «основной металл - подслой - износостойкий металл».

2. Возможность получения в наплавленном металле структуры бейнитного феррита хорошо сочетающего пластические и прочностные свойства.

Таким образом, использование порошковой проволоки для дуговой наплавки подслоя, содержащей в шихте наполнителя ферромолибден, титан, феррохром, ферромарганец, ферросилиций, медный порошок, кремнефтористый натрий, железный порошок, порошок графита, микроразмерные порошки алюминида никеля и диоксида лантана, при заявленных соотношениях компонентов порошковой проволоки обеспечивает повышение стойкости наплавленного металла к образованию трещин термической усталости при отсутствии дефектов в зонах термического влияния и сплавления в системе «основной металл - подслой - износостойкий металл».

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2518211C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2762690C1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| Порошковая проволока для механизированной наплавки сталей | 2020 |

|

RU2750737C1 |

| Порошковая проволока | 2016 |

|

RU2632505C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2257988C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2756550C1 |

Изобретение относится к наплавочным материалам, а именно к порошковым проволокам и может быть использовано при наплавке технологического инструмента металлургического оборудования. Порошковая проволока для дуговой наплавки состоит из стальной оболочки и шихты. Шихта содержит порошок титана, порошок меди, порошок ферромолибдена, порошок феррохрома, порошок ферромарганца, порошок ферросилиция, порошок кремнефтористого натрия, железный порошок, порошок графита, порошок алюминида никеля и порошок диоксида лантана. Соотношение компонентов в порошковой проволоки следующее, мас.%: порошок алюминида никеля 1,1-1,4, порошок диоксида лантана 0,3-0,9, порошок ферромолибдена 0,72-1,0, порошок титана 0,45-0,9, порошок феррохрома 0,42-0,7, порошок ферромарганца 1,2-1,5, порошок ферросилиция 0,45-0,9, порошок меди 0,23-0,45, порошок кремнефтористого натрия 0,2-0,4, железный порошок 23-24, порошок графита 0,3-0,5, стальная оболочка – остальное. Обеспечивается повышение стойкости наплавленного металла к образованию трещин термической усталости при отсутствии дефектов в зонах термического влияния. 5 ил., 2 табл., 3 пр.

Порошковая проволока для дуговой наплавки, состоящая из стальной оболочки и шихты, содержащей порошок титана и порошок меди, отличающаяся тем, что шихта дополнительно содержит порошок ферромолибдена, порошок феррохрома, порошок ферромарганца, порошок ферросилиция, порошок кремнефтористого натрия, железный порошок, порошок графита, порошок алюминида никеля и порошок диоксида лантана, при следующем соотношении компонентов порошковой проволоки, мас.%:

порошок алюминида никеля 1,1-1,4

порошок диоксида лантана 0,3-0,9

порошок ферромолибдена 0,72-1,0

порошок титана 0,45-0,9

порошок феррохрома 0,42-0,7

порошок ферромарганца 1,2-1,5

порошок ферросилиция 0,45-0,9

порошок меди 0,23-0,45

порошок кремнефтористого натрия 0,2-0,4

железный порошок 23-24

порошок графита 0,3-0,5

стальная оболочка – остальное.

| СВАРОЧНАЯ ПРОВОЛОКА | 2001 |

|

RU2198083C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2022 |

|

RU2785557C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2022 |

|

RU2779557C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2753632C1 |

| CN 101306493 B, 03.11.2010 | |||

| CN 101310913 B, 13.10.2010 | |||

| Бассейн | 1984 |

|

SU1214891A1 |

Авторы

Даты

2024-11-12—Публикация

2024-04-23—Подача