Известные способы определения твердости материалов, основанные на применении закаленного шарика, алмазно: пирамиды или конуса, вдавливаемых в испытываемый образец с последующим замером полученного отпечатка, обладают тем недостатком, что при современном возросшем уровне TexnnjCH эти способы не обеспечивают требуемой точности измерений в начальный период испытания.

В предлагаемом способе этот недостаток устранен тем, что микротвердость испытываемого материала определяют не по величине отпечатка иарика или конуса ,а по деформации самого вдавливаемого стального шарика или по изгибу опорной балочки, снабженных дистанционным датчиком сопротивления, причем датчик соединен с гальванометром, градуированным в единицах твердости.

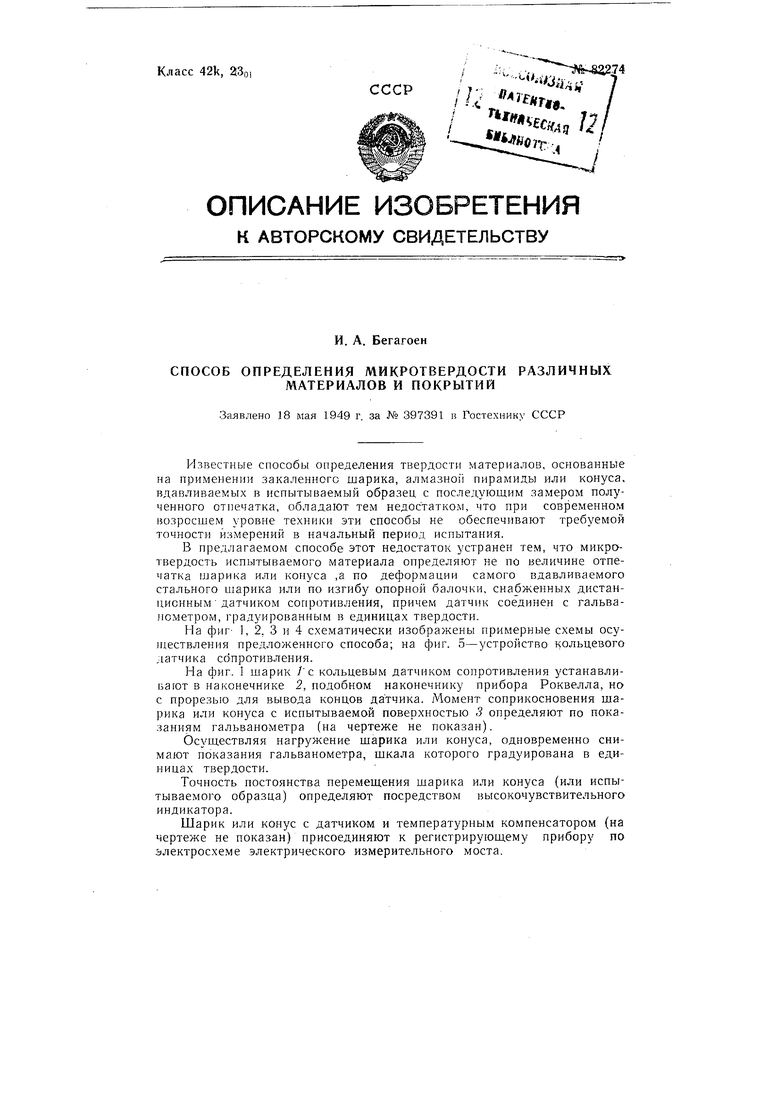

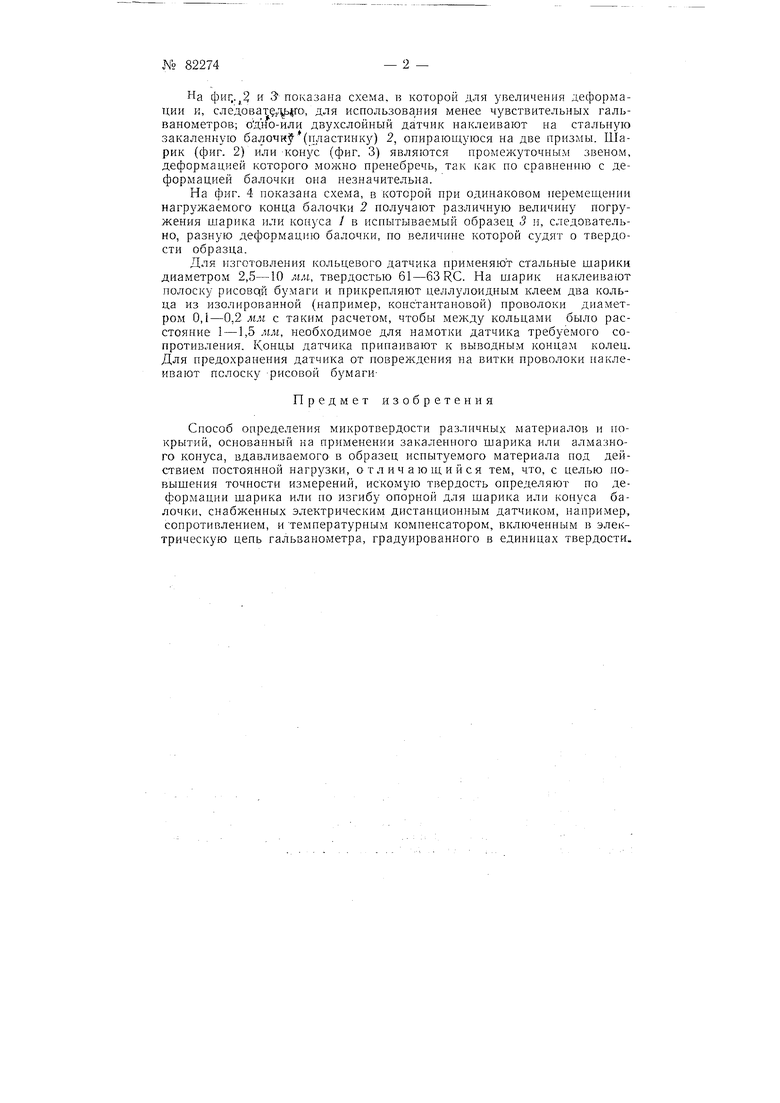

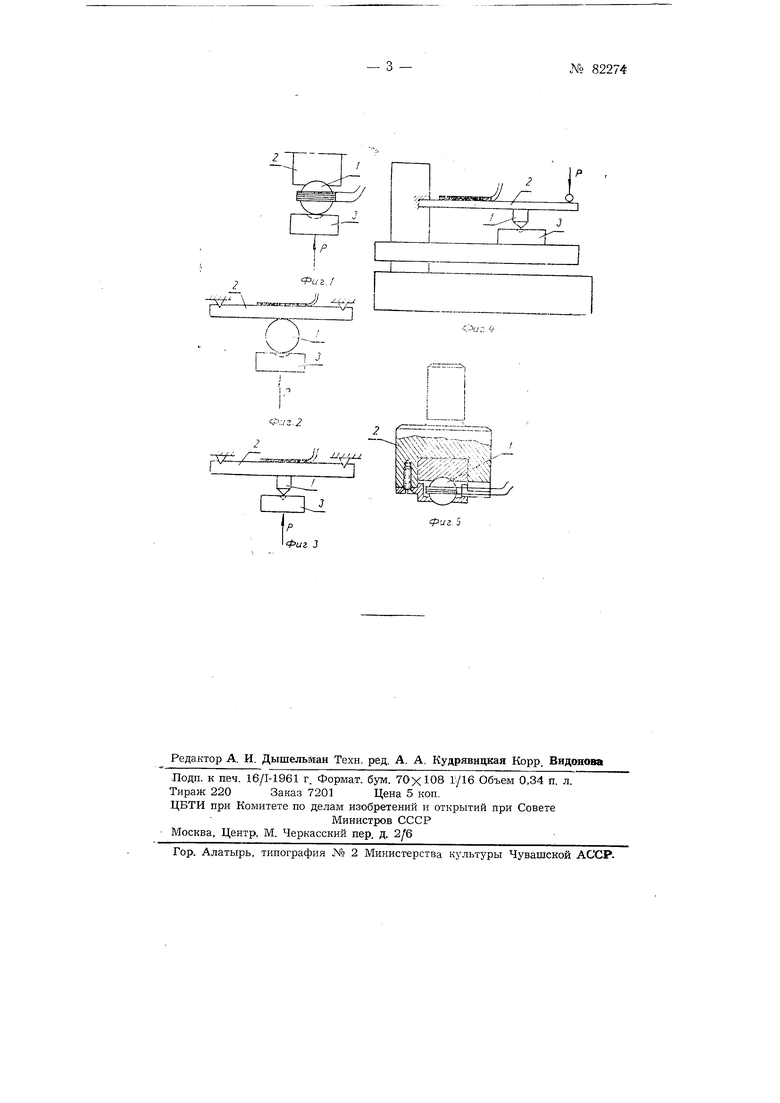

На фиг- 1, 2. 3 и 4 схематически изображены примерные схемы осу)цествления предложенного способа; на фиг. 5-устройство кольцевого датчика сопротивления.

На фиг. 1 шарик Г с кольцевым датчиком сопротивления устанавливают в наконечнике 2, подобном наконечнику прибора Роквелла, но с прорезью для вывода концов датчика. Момент соприкосновения шарика или конуса с испытываемой поверхностью 3 определяют по показаниям гальванометра (на чертеже не показан).

Осуществляя нагружение шарика или конуса, одновременно снимают показания гальванометра, шкала которого градуирована в единицах твердости.

Точность постоянства перемеш,ения шарика или конуса (или испытываемого образца) определяют посредством высокочувствительного индикатора.

Шарик или конус с датчиком и температурным компенсатором (на чертеже не показан) присоединяют к регистрирующему прибору по электросхеме электрического измерительного моста.

№ 82274- 2 -

На фиг,.2 и 3 показана схема, в которой для увеличения деформации и, следоват уЦз гоч для использования менее чувствительных гальванометров; одно-или двухслойный датчик наклеивают иа стальную закаленную балочк (пластинку) 2, опирающуюся на две призмы. Шарик (фиг. 2) или конус (фиг. 3) являются промежуточным звеном, деформацией которого можно пренебречь, так как по сравнению с деформацией балочки она незначительна.

На фиг. 4 показана схема, в которой нри одинаковом иеремепденни нагружаемого конца балочки 2 получают различную величину погружения шарика или конуса / в испытываемый образец 3 и, следовательно, разную деформацию балочки, но величине которой судят о твердости образца.

Для изготовления кольцевого датчика применяют стальные шарики диаметром 2,5-10 мм, твердостью 61-63 RC. На шарик наклеивают полоску рисовцй бумаги и прикрепляют целлулоидным клеем два кольца из изолированной (например, констаитаповой) проволоки диаметром 0,1-0.2мм с таким расчетом, чтобы между кольцами было расстояние 1 -1,5 мм, необходимое для намотки датчика требуемого сопротивления. Концы датчика припаивают к выводным концам колец. Для предохранения датчика от иовреждения на витки нроволоки наклеивают полоску рисовой бумагиПредмет изобретения

Способ определения микротвердости различных материалов и покрытий, оспованный на применении закаленного шарика или алмазного конуса, вдавливаемого в образец испытуемого материала под действием постоянной нагрузки, отличающийся тем, что, с целью повышения точности измерений, искомую твердость определяют по дефорлмации шарика или по изгибу опорной для шарика или конуса балочки, снабженных электрическим дистанционным датчиком, например, сопротивлением, и температурным компенсатором, включенным в электрическую цепь гальванометра, градуированного в единицах твердости..

p:JZ. S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| СПОСОБ ПРИЖИЗНЕННОГО ИЗМЕРЕНИЯ ТВЕРДОСТИ ТКАНЕЙ ЗУБА | 2007 |

|

RU2359638C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЁРДОСТИ ПОКРЫТИЯ | 2002 |

|

RU2222801C1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347208C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1641893A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ПОСЛЕ РАЗРЫВА | 2019 |

|

RU2721314C1 |

| НАКОНЕЧНИК ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА МИКРОТВЕРДОСТЬ | 1973 |

|

SU369463A1 |

Авторы

Даты

1950-01-01—Публикация

1949-05-18—Подача