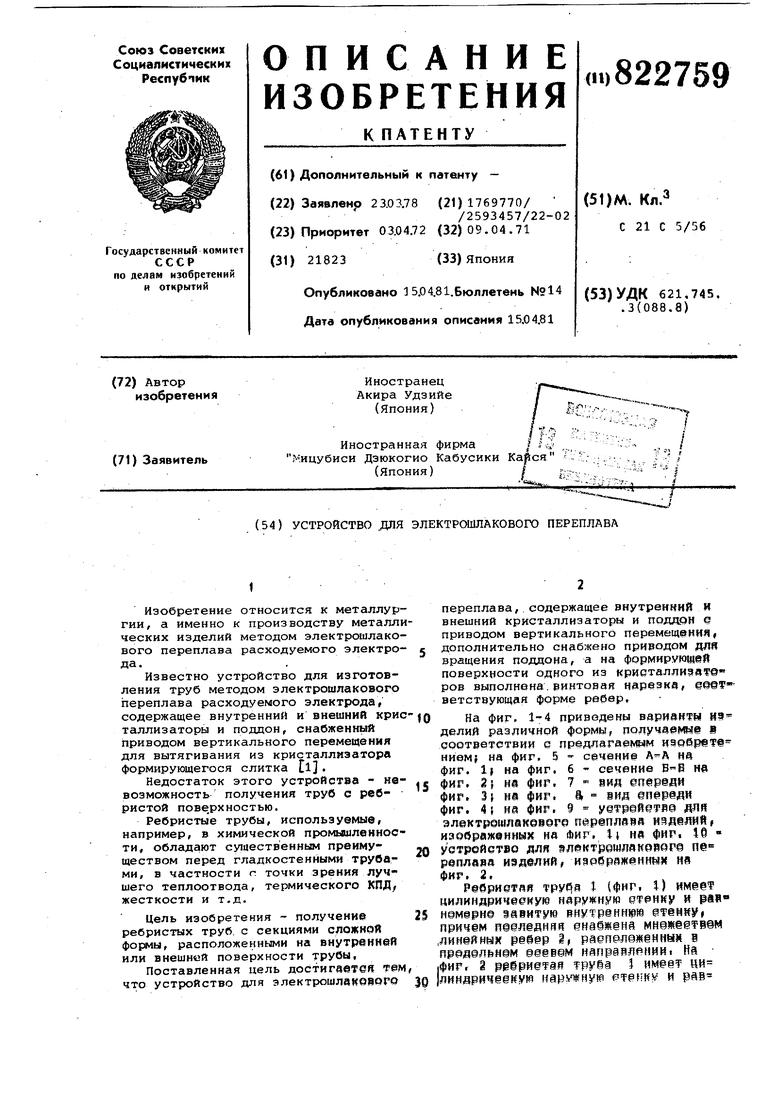

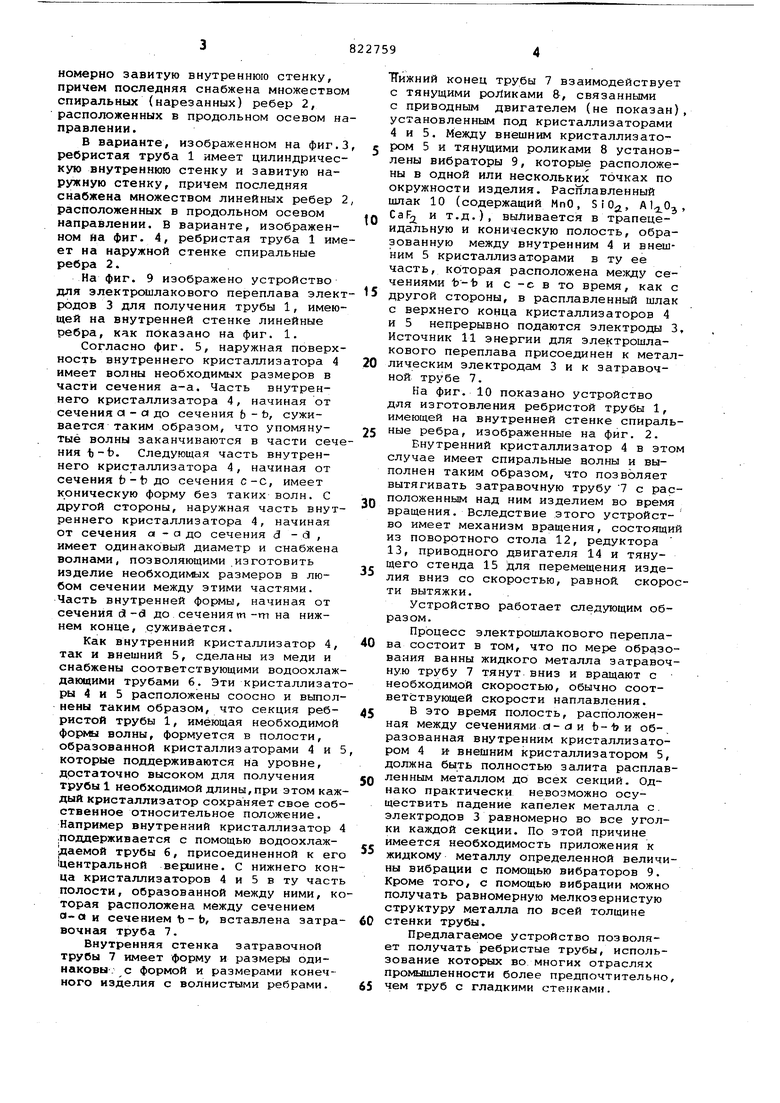

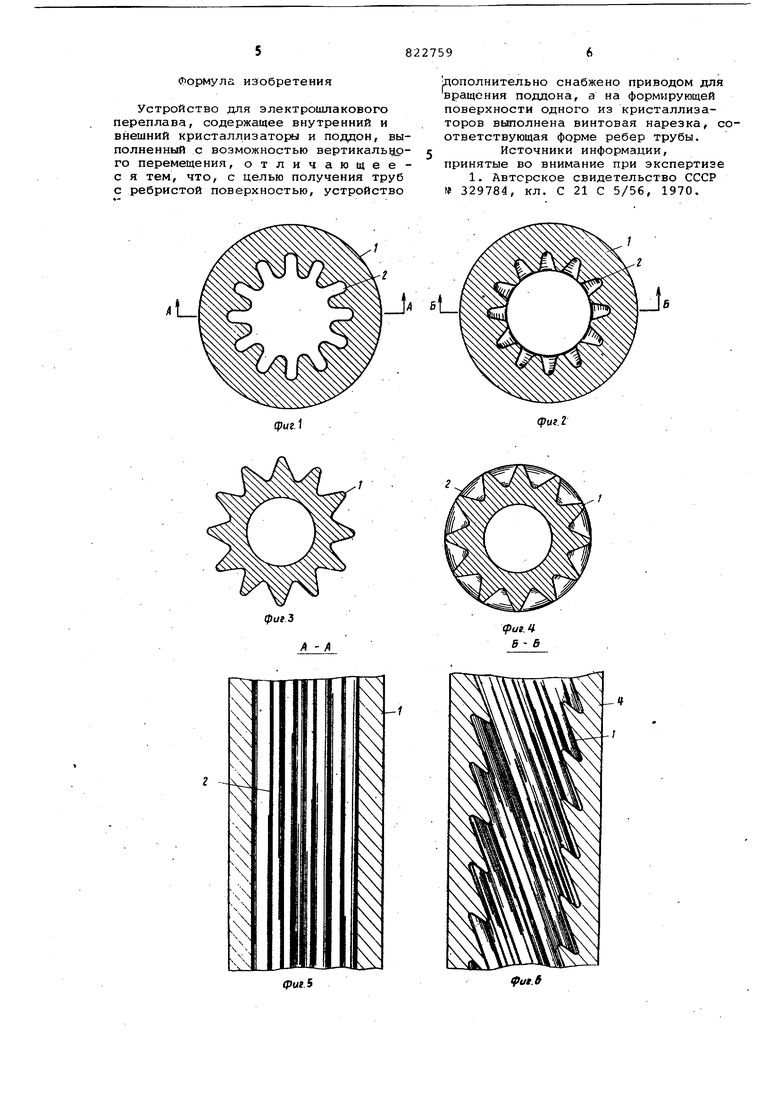

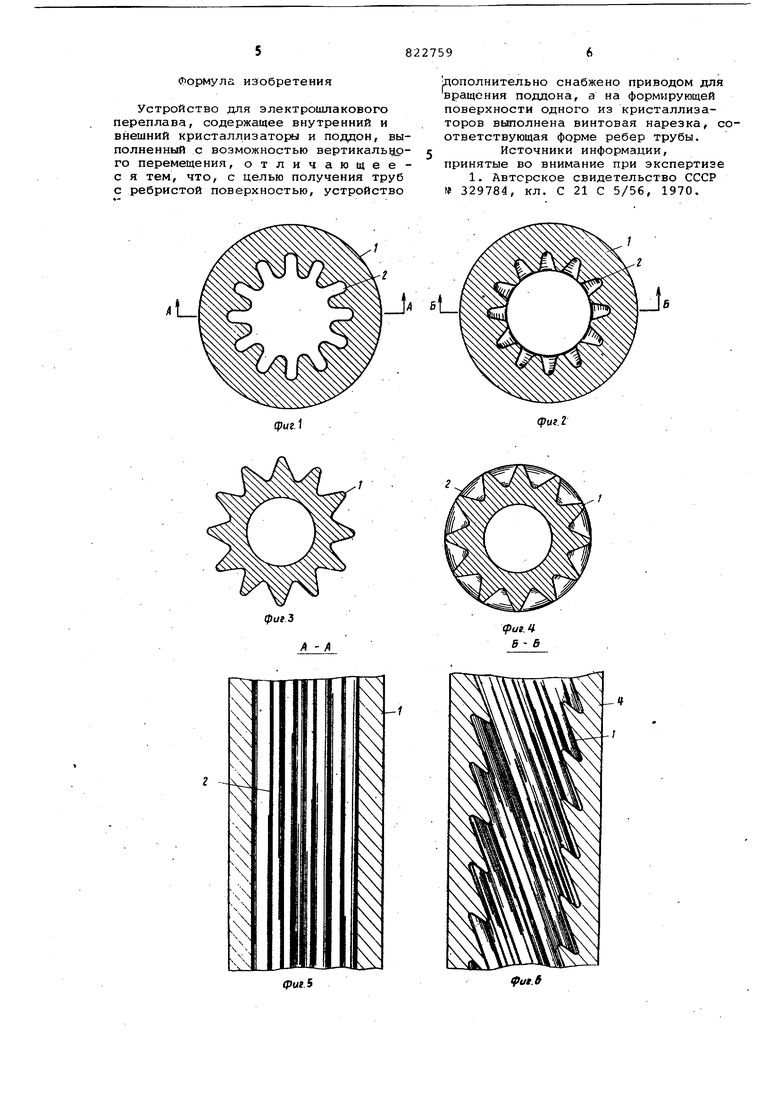

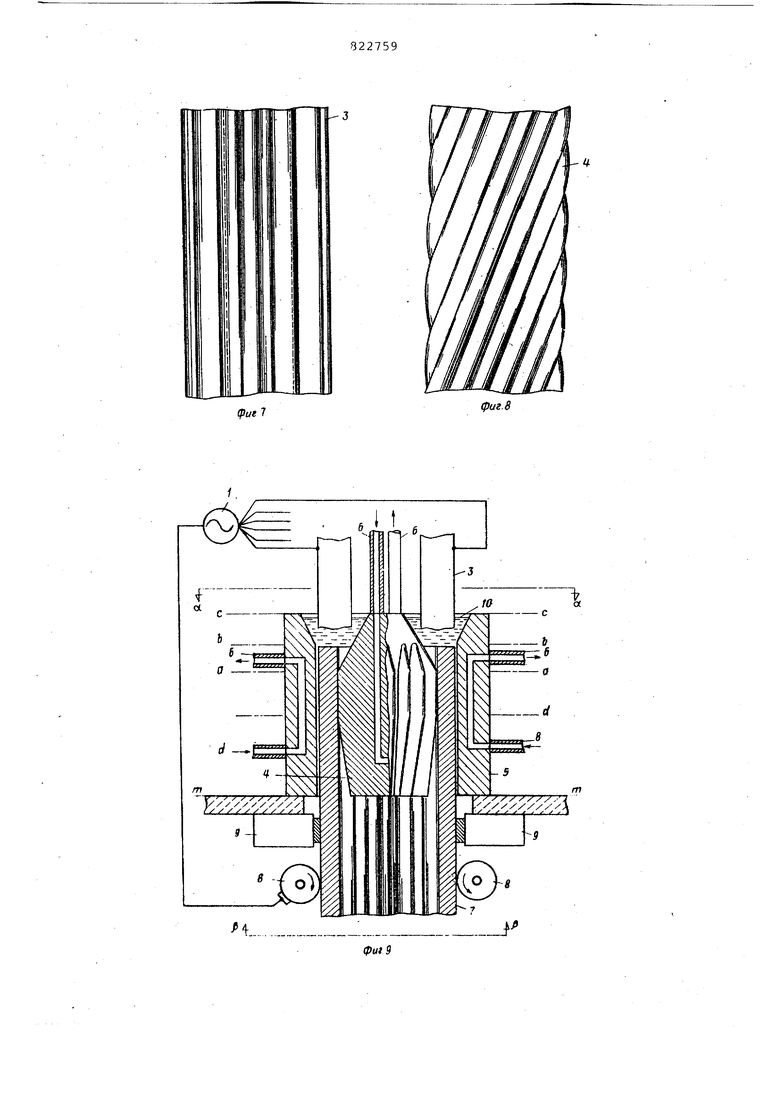

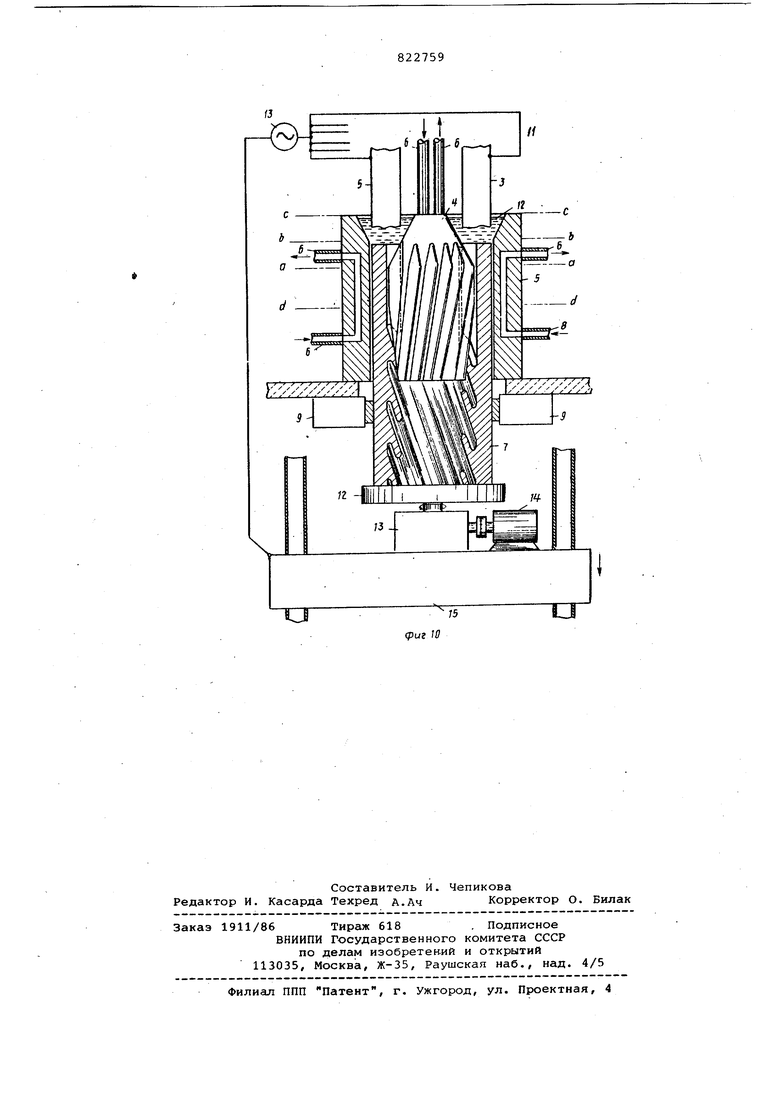

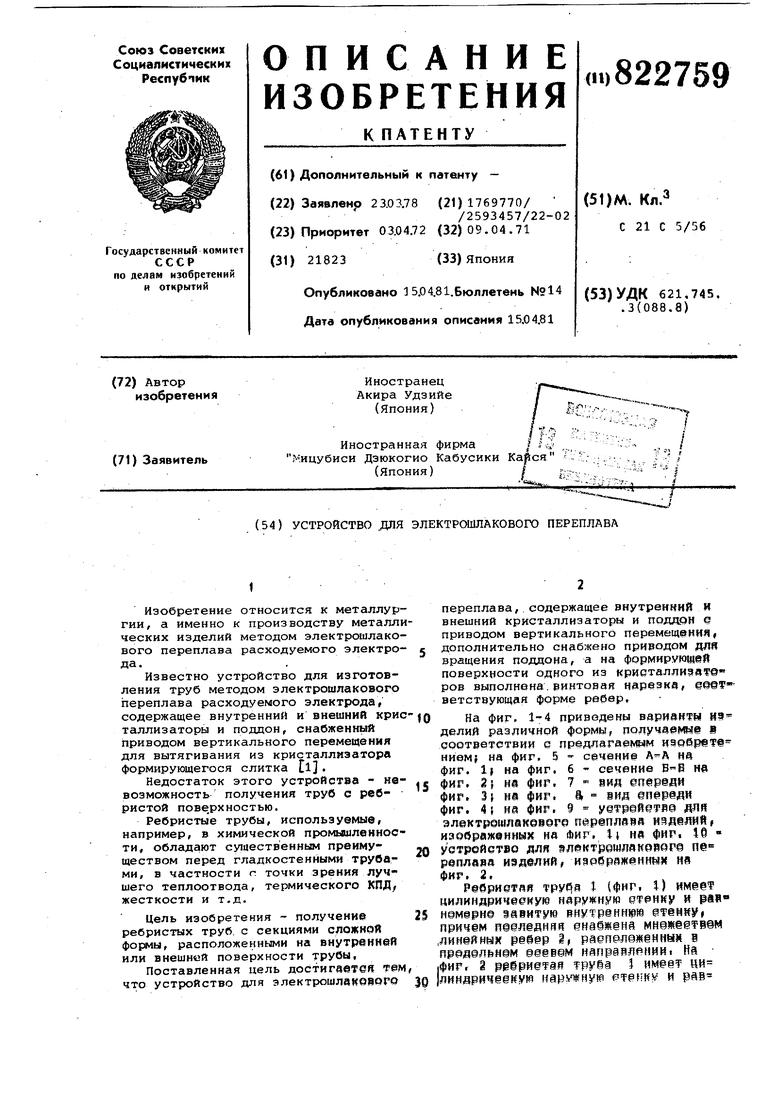

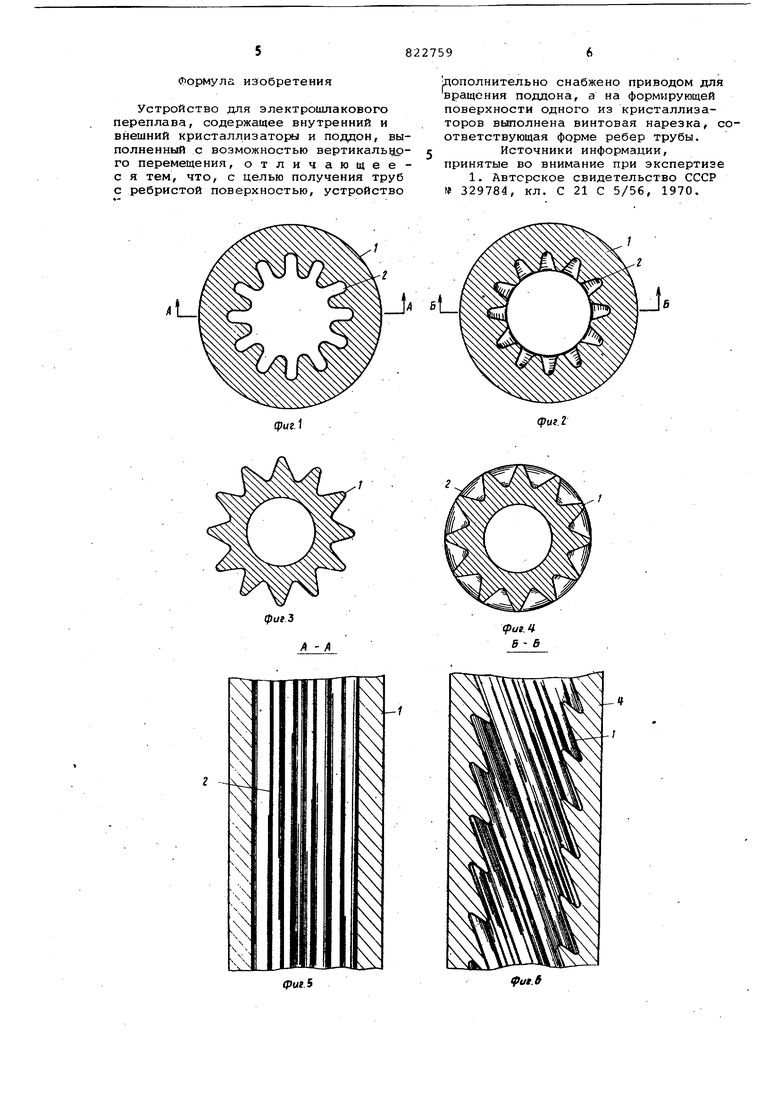

1 Изобретение относится к металлургии, а именно к производству металли ческих изделий методом электрошлакового переплава расходуемого электрода. Известно устройство для изготовления труб методом электрошлакового переплава расходуемого электрода, содержащее внутренний и внешний крис таллизаторы и поддон, снабженный приводом вертикального перемещения для вытягивания из кристаллизатора формирующегося слитка l. Недостаток этого устройства - невозможность получения труб с реб- ристой пове рхностью. Ребристые трубы, используемые, например, в химической промышленности, обладают существенным преимуществом перед глалкостенными трубами, в частности г. точки зрения лучшего теплоотвода, термического КПД/ жесткости и т.д. Цель изобретения - получение ребристых труб с секциями сложной формы, расположенньлми на внутренней или внешней поверхности трубы. Поставленная цель достигветея тем что устройство для электрошлйКОЯОГО переплава, содержащее внутренний и внешний кристаллизаторы и подлой е приводом вертикального перемещения дополнительно снабжено приводом для вращения поддона, а на формирующей поверхности одного из криоталлиэвтв ров выполнена.винтовая нарезка, ветствующая форме ребер. На фиг. 1-4 приведены варианты ИЗ делий различной формы, получае ие в соответотвий е предлагаемым н9Обр©1е нием; на фиг. 5 - сечение А-А на фиг, 1 на фиг. 6 - сечение ВВ на фиг. 2i на фнг. 7 вид впереди фиг. 3} на фиг. it МИД впереди фиг. 4} на фиг. 9 уетрейетве для электрошлакевоге переплава изделий изображенных на Фиг. 1 на фиГ1 46 уетрейство для электротлак0йОре пе реплана изделий, наображенных не фиг. 2. Ребриетяя I (фиг. I) имеет цилиндричеекую наружну йтенку и рав немерн© завитую внутренн1 ю етеику, причем п©@л§йняй енабженй мншеетвем .лииейних ребер I, раепрлеженным s предельнем @@§вем нзщзаялрнии На фиг. i реериетая руйа J имеет ци линаричеемум иаружну Pfenw и ра8 номерно завитую внутреннюю стенку, причем последняя снабжена множеством спиральных (нарезанных) ребер 2, расположенных в продольном осевом н правлении. В варианте, изображенном на фиг. ребристая труба 1 имеет цилиндричес кую внутреннюю стенку и завитую наружную стенку, причем последняя снабжена множеством линейных ребер расположенных в продольном осевом направлении. В варианте, изображенном на фиг. 4, ребристая труба 1 им ет на наружной стенке спиральные ребра 2. На фиг. 9 изображено устройство для электрюшлакового переплава элек родов 3 для получения трубы 1, имею щей на внутренней стенке линейные ребра, как показано на фиг. 1. Согласно фиг. 5, наружная поверх ность внутреннего кристаллизатора 4 имеет волны необходимых размеров в части сечения а-а. Часть внутреннего кристаллизатора 4, начиная от сечения а - а до сечения Ь - Ь, суживается таким образом, что упомянутые волны заканчиваются в части сеч ния t-b. Следующая часть внутреннего кристаллизатора 4, начиная от сечения Ь-Ь до сечения с-с, имеет коническую форму без таких волн. С другой стороны, наружная часть внут реннего кристаллизатора 4, начиная от сечения а-а до сечения d - 3 , имеет одинаковый диаметр и снабжена волнами, позволяющими изготовить изделие необходимых размеров в любом сечении между этими частями. Часть внутренней формы, начиная от сечения сЗ-а до сечения п-т на нижнем конце, суживается. Как внутренний кристаллизатор 4 так и внешний 5, сделаны из меди и снабжены соответствующими водоохлаж дающими трубами 6. Эти кристаллизат ры 4 и 5 расположены соосно и выпол нены таким образом, что секция ребристой трубы 1, имеющая необходимой формы волны, формуется в полости, образованной кристаллизаторами 4 и которые поддерживаются на уровне, достаточно высоком для получения трубы 1 необходимой длины,при этом ка дый кристаллизатор сохраняет свое соб ственное относительное положение. Например внутренний кристаллизатор лоддерживается с помощью водоохлаж |даемой трубы 6, присоединенной к е |центральной вершине. С нижнего ко ца кристаллизаторов 4 и 5 в ту час полости, образованной между ними, торая расположена между сечением а-а и сечением Ъ - Ь, вставлена затр вочная труба 7. Внутренняя стенка затравочной трусы 7 имеет форму и размеры одинаковы-; с формой и размерами конеч ного изделия с волнистыми ребрами. Тижний конец трубы 7 взаимодействует с тянущими роликами 8, связанными с приводным двигателем (не показан), установленным под кристаллизаторами 4 и 5. Между внешним кристаллизатором 5 и тянущими роликами 8 установлены вибраторы 9, которые расположены в одной или нескольких точках по окружности изделия. Расплавленный шлак 10 (содержащий МпО, SiO.; A1,, CaF. и т.д.), выливается в трапецеидальную и коническую полость, образованную между внутренним 4 и внешним 5 кристаллизаторами в ту ее часть, которая расположена мезкду сечениями Ъ-Ъ и с -с в то время, как с другой стороны, в расплавленный шлак с верхнего конца кристаллизаторов 4 и 5 непрерывно подаются электроды 3, Источник 11 энергии для электрошлакового переплава присоединен к металлическим электродам 3 и к затравочной трубе 7. На фиг. 10 показано устройство для изготовления ребристой трубы 1, имеющей на внутренней стенке спиральные ребра, изображенные на фиг. 2. Внутренний кристаллизатор 4 в этом случае имеет спиральные волны и выполнен таким образом, что позволяет вытягивать затравочную трубу 7 с расположенным над ним изделием во время вращения. Вследствие этого устройство имеет механизм вращения, состоящий из поворотного стола 12, редуктора 13, приводного двигателя 14 и тянущего стенда 15 |цля перемещения изделия вниз со скоростью, равной скорости вытяжки. Устройство работает следующим образом. Процесс электрошлакового переплава состоит в том, что по мере образования ванны жидкого металла затравочную трубу 7 тянут вниз и вращают с необходимой скоростью, обычно соответствующей скорости наплавления. В это время полость, расположенная между сечениями а-d и Ь-Ъи об-, разованная внутренним кристаллизатором 4 И внешним кристаллизатором 5, должна быть полностью залита расплавленным металлом до всех секций. Однако практически невозможно осуществить падение капелек металла с. электродов 3 равномерно во все уголки каждой секции. По этой причине имеется необходимость приложения к жидкому металлу определенной величины вибрации с помощью вибраторов 9. Кроме того, с помощью вибрации можно получать равномерную мелкозернистую структуру металла по всей толщине стенки трубы. Предлагаемое устройство позволяет получать ребристые трубы, использование которых во многих отраслях промышленности более предпочтительно, чем труб с гладкими стенками.

Формула изобретения

Устройство для электрошлакового переплава, содержащее внутренний и внешний кристаллизаторы и поддон, выполненный с возможностью вертикальцрго перемещения, отличающеес я тем, что, с целью получения труб с ребристой поверхностью, устройство

дополнительно снабжено приводом для вращения поддона, а на формирующей поверхности одного из кристаллизаторов выполнена винтовая нарезка, соответствующая форме ребер трубы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 329784, кл. С 21 С 5/56, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| Водоохлаждаемый поддон кристаллизатора | 1983 |

|

SU1117327A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| Способ получения отливок и устройство для его осуществления | 1987 |

|

SU1507832A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1992 |

|

RU2026387C1 |

| Дорн для формирования полости в отливке для кристаллизатора установки электрошлакового переплава | 1970 |

|

SU365102A1 |

| Водоохлаждаемый поддон кристаллизатора | 1976 |

|

SU662596A1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

фигЗ

А - А

3

Iput 7

фиг. 8

//

Авторы

Даты

1981-04-15—Публикация

1978-03-23—Подача