1 . : : . ;

Изобретение относится к специально электрометаллургии, в частности к производству слитков в вакуумных дуговых и электрошлаковьгх печах.

Известен водоохлаждаемый поддон кристаллизатора для формирования хвое- . товой части слитка, который состоит из ;корпуса со штуцерами для подвода и отвода охладителя, причем в полости между рабочей плитой и основанием поддона установлена водонаправляющая вставка, выполненная в виде спирали Ш .

Известен водоохлаждаемый поддон кристаллизатора для формирования хвостовой части слитка, состоящий из рабочей плиты, основания и штуцеров для подвода и отвода охладителя из внутрен- ней псхлости поддона, причем рабочая плита поддона выполнена по форме контура жидкой ванны 2.

Известен также водоохлаждаемый поддон кристаллизатора для формирования хвостовой части сливка при вакуумнодуговом переплаве, рабочая часть которого выполнена в виде углубления, рас- ширягощегося кверху з1.

Недостатком известных поддонов является их низкая стойкость поскольку при разведений техн:ологического процесса без затравочных шайб рабочая поверхность поддона постепенно нагревается и выгорает в верхней части углубления. Тепло от нагретой плиты поддона передается на ушюгнитёльную резиновую прокладку, расположенную в теле плиты, а так как температура нагрева материа- ла плиты при разведении без затравочных шайб превьпиает температуру плавления прокладки, то плита подплавляется, в результате чего нарушается герметичность и процесс разведения преждевременно прекращается.

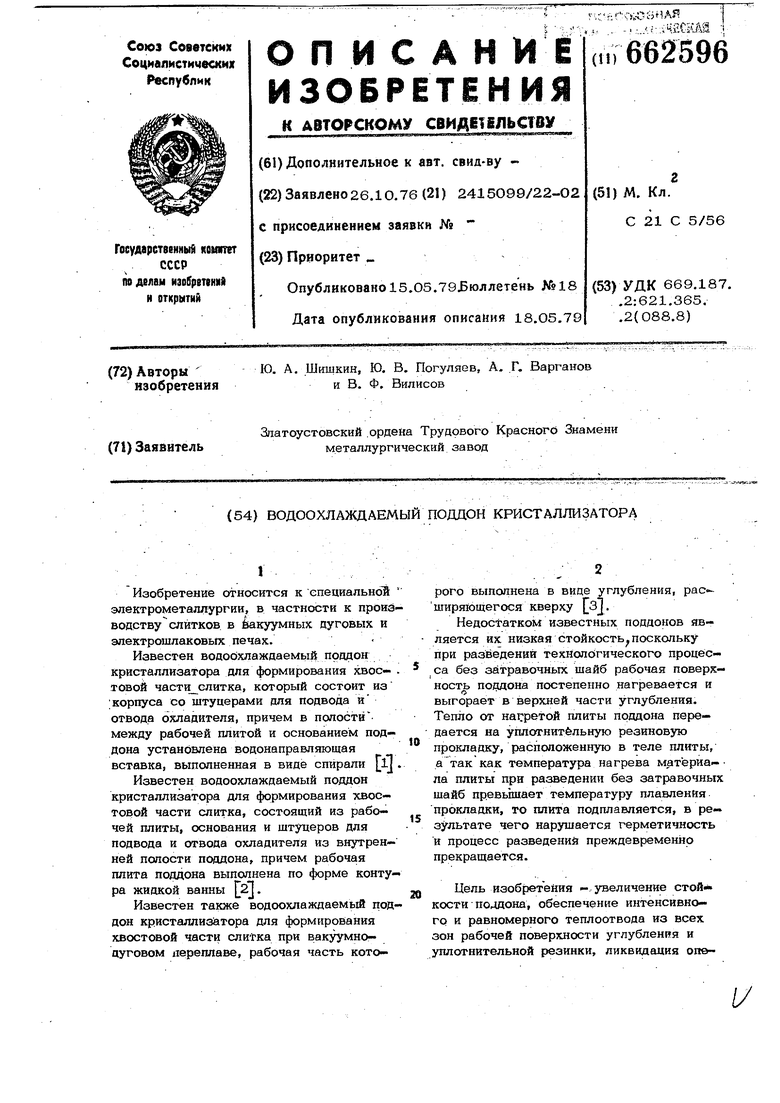

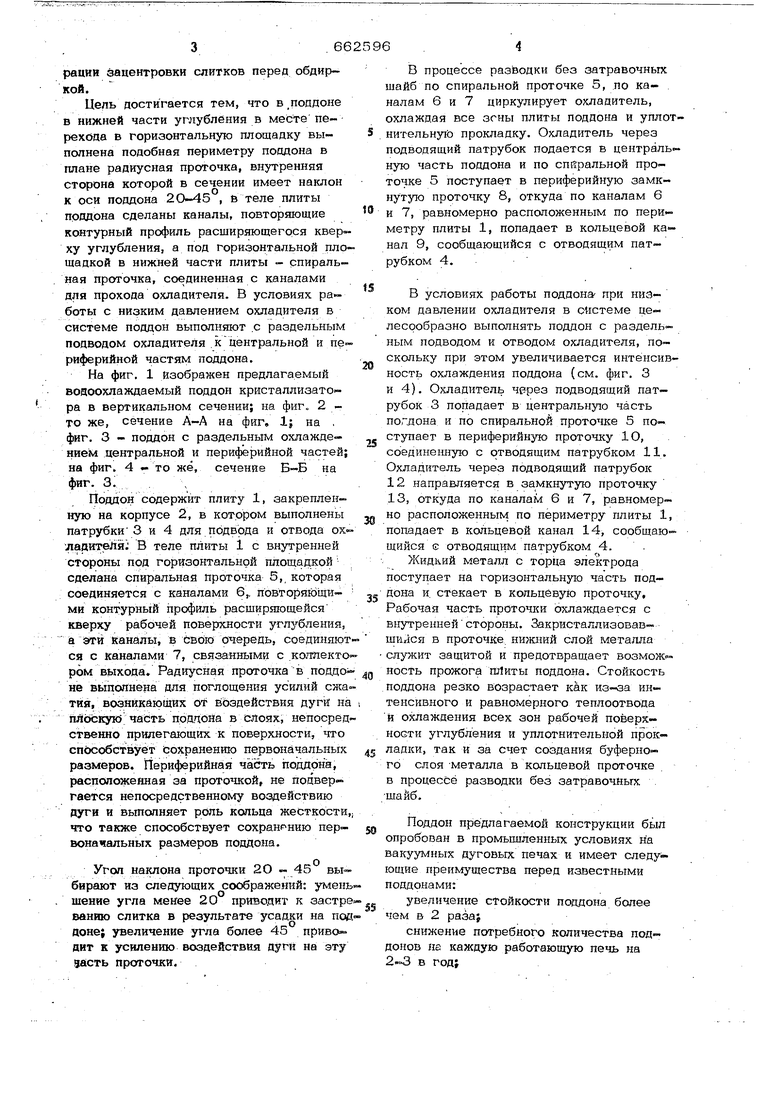

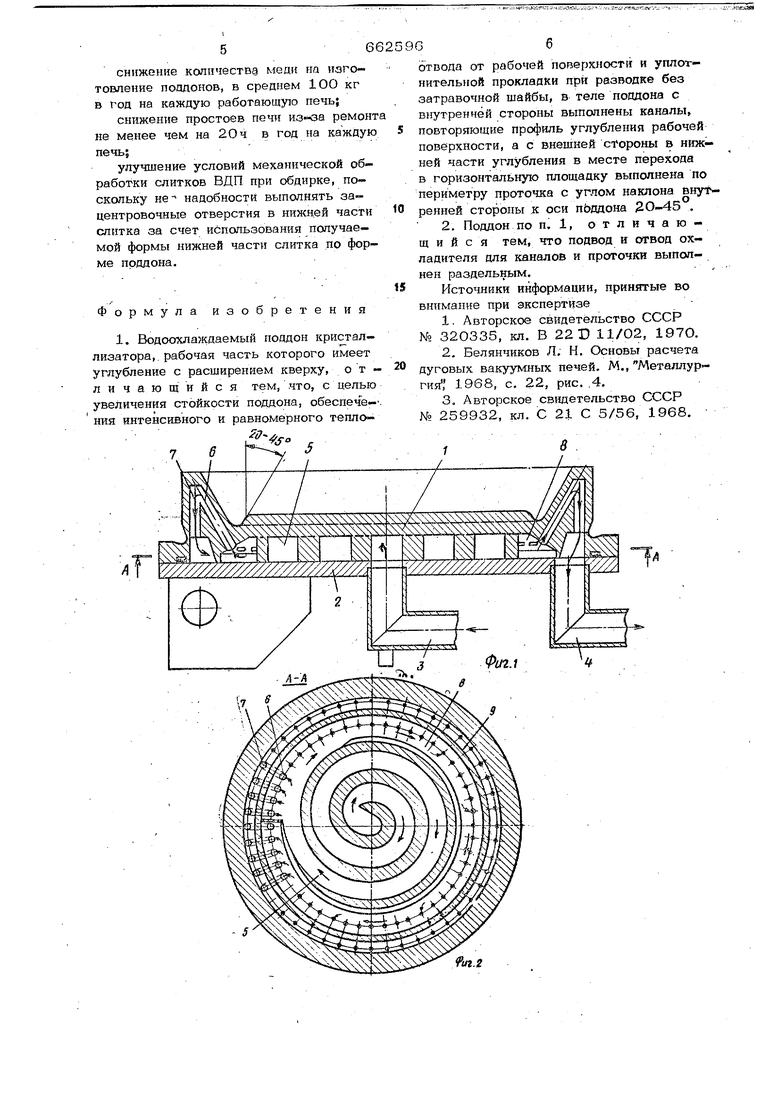

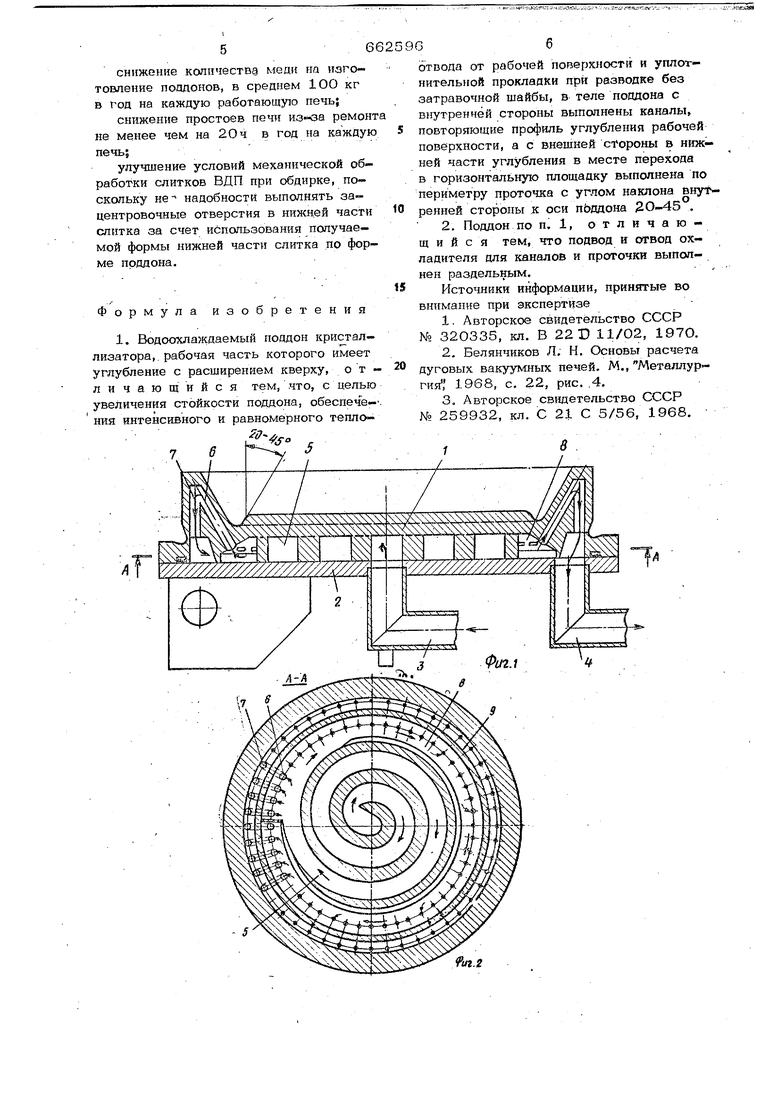

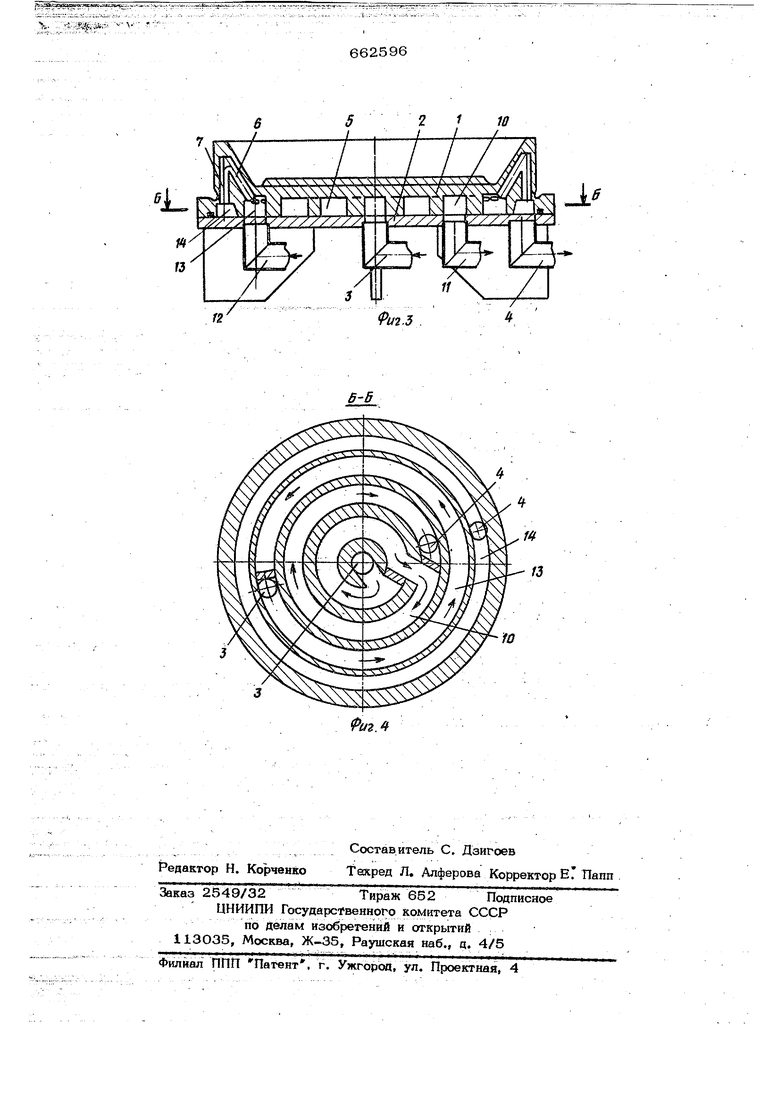

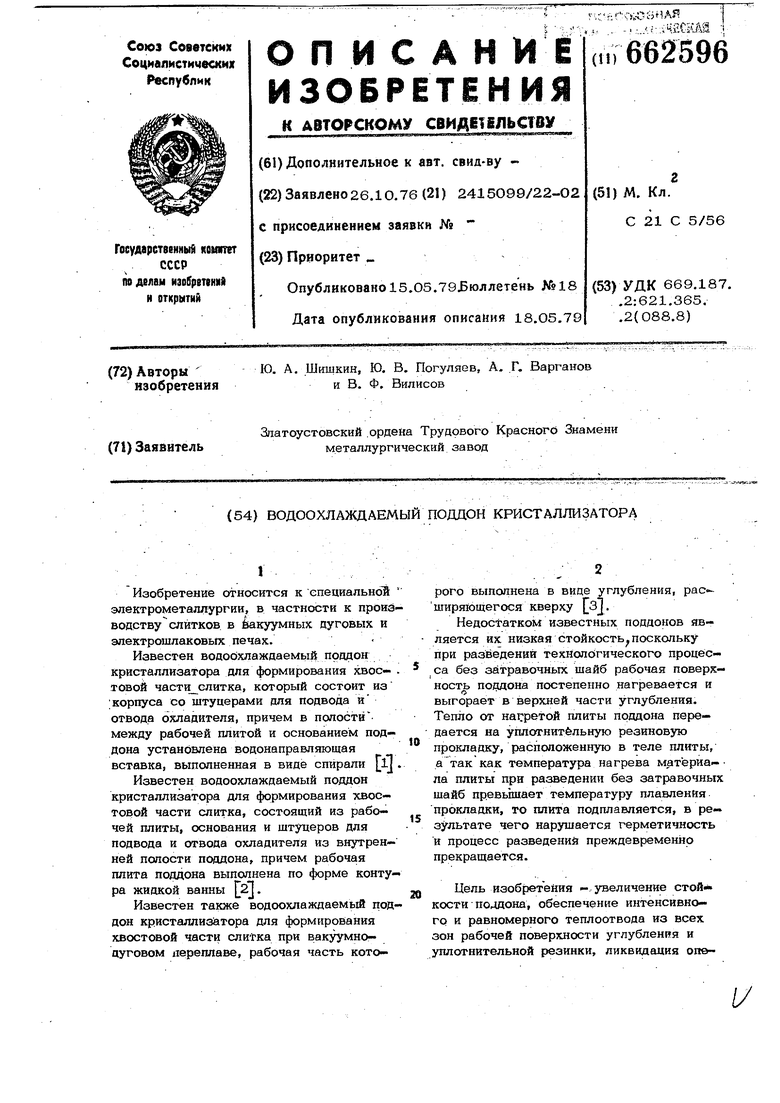

Цель изобретения - увеличение стой- кости поддона, обеспечение интенсивного и равномерного теплоотвода из всех зон рабочей поверхности углубления и уплотнительной резинки, ликвидация oneрации зацентровки слитков перед обдиркой. Цель достигается тем, что в попдоне в нижней части углубления в месте перехода в горизонтальную площадку выполнена подобная периметру поддона в плане радиусная проточка, внутренняя сторона которой в сечении имеет наклон к оси поддона 20-45 , в теле плиты поддона сделаны каналы, повторяющие контурный профиль расширяющегося кверху углубления, а под горизонтальной площадкой в нижней части плиты - спиральная проточка, соединенная с каналами для прохода охладителя. В условиях работы с низким давлением охладителя в системе поддон выполняют с раздельным подводом охладителя ,к центральной и периферийной частям поддона. На фиг, 1 Изображен предлагаемый войоохлаждаемый поддон кристаллизатора в вертикальном сечении; на фиг. 2 то же, сечение А-А на фиг, 1} на , фиг. 3 - поддон с paздeльньпv охлажде- нием центральной и периферийной частей; на фиг. 4 - то же, сечение на фиг. 3. Поддон содержит плиту 1, закрепленную на корпусе 2, в котором выполнены патрубки 3 и 4 дяя подвода и отвода охладитеЛ я; В теле плиты 1 с внутренней стороны под горизонтальной площадкой сделана спиральная проточка 5,, которая соединяется с каналами 6,, повторяйщими контурный профиль расширяющейся кверху рабочей поверхности углубления, а эти каналы, в свою очередь, соединяют ся с каналами 7, связанными с .кояпекто роМ выхода. Радиусная проточка в поддо не выполнена для поглощения усилий сжа тия, возникающих от воздействия дуги на пйоскук) часть поддона в слоях, непосред ственно прилегающих к поверхности, что способствует CoxpaHeHtno первоначальных размеров. ГТериферийная часть поддона, расположенная за проточкой, не подвер гается непосредственному воздействию дуги и выполняет роль кольца жесткости, что также способствует сохранению первоначапьных размеров поддона. Угол наклона проточки 20 - 45 вы бирают из следующих соображений: умень шение угла менее 20 приводит к застр& ваншо слитка в результате усадки на под аоне; увеличение угла более 45 приводиг к усилению воздействия дуги на эту засть проточки. В процессе разводки без затравочных шайб по спиральной проточке 5, по каналам 6 и 7 циркулирует охладитель, охлаждая все зоны плиты поддона и уплотнительнуто прокладку. Охладитель через подводящий патрубок подается в центральную часть поддона и по спиральной проточке 5 поступает в периферийную замкнутую проточку 8, откуда по каналам 6 и 7, равномерно расположенным по периметру плиты 1, попадает в кольцевой канал 9, сообщающийся с отводящим патрубком 4. В условиях работы поддона при низком давлении охладителя в с- ютеме целесообразно выполнять поддон с раздел1тным подводом и отводом охладителя, поскольку при этом увеличивается интенсивность охлаждения поддона (см. фиг. 3 и 4). Охладитель через подводящий патрубок 3 попадает в центральную часть погдона и по спиральной проточке 5 поступает в периферийную проточку 1О, соединенную с отводящим патрубком И. Охладитель через подводящий патрубок 12 направляется в замкнутую проточку 13, откуда по каналам 6 и 7, равномерно расположенным по периметру плиты 1, попадает в кольцевой канал 14, сообщаю щийся е отводящим патрубком 4. Жидкий металл с торца электрода поступает на горизонтальную часть поддона и. стекает в Кольцевую проточку. Рабочая часть проточки Ьхла7кдается с внутреннейстороны. Закристаллизовавшился в проточке, ни к1-гай слой металла служит защитой и предотвращает возмож ность прожога пииты поддона. Стойкость поддона резко возрастает как интенсивного и равномерного теплоотвода И охлаждения всех зон рабочей поверхности углубления и уплотнительной п|эокладки, так и за счет создания буферного слоя -металла в кольцевой проточке в процессе разводки без затравочных шайб. Поддон предлагаемой конструкции был опробован в промьшшенных условиях на вакуумных дуговых печах и имеет следующие прэик ущества перед известными поддонами: увеличение стойкости поддона более чем в 2 раза} снижение потребного количества поддонов на каждую работающую печь на в год; снижение количества меди на изготовление поодонов, в среднем 100 кг в год на каждую работающую печь; снижение простоев печи нз-чза ремон не менее чем на 20ч в год иа каждую печь; улучшение условий механической обработки слитков ВДП при обдирке, поскольку не- надобности выполнять зацентровочные отверстия в нижней части слитка за счет использования получаемой формы нижней части слитка по форме поддона. ормула изобретения 1. Е доохлаждаемый поддон кристаллизатора,. рабочая часть которого имеет углубление с расширением кверху, от личающийся тем, что, с целью увеличения стойкости поддона, обеспечения интенсивного и равномерного тепло, . -66б отвода от рабочей поверхности и уплотнительной прокладки при разводке без затравочной шайбы, в теле поддона с внутренней стороны выполнены каналы, повторяющие профиль углубления рабочей поверхности, а с внешней стороны в нижней части углубления в месте перехода в горизонтальную площадку выполнена по периметру проточка с углом наклона внутренней стороны .к оси пЬддона 2О-45 . 2. Поддон по п. 1, отличающийся тем, что подвод и отвод охладителя для каналов и проточки выполнен раздельным, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 320335, кл. В 22D 11/02, 197О. 2.Белянчиков Л, Н, Основы расчета дуговых вакуумных печей. М., Металлургия, 1968, с. 22, рис. .4. 3.Авторское свидетельство СССР № 259932, кл. С 21 С 5/56, 1968. .

,. ; .vSf..662596

| название | год | авторы | номер документа |

|---|---|---|---|

| Водоохлаждаемый поддон кристаллизатора | 1983 |

|

SU1117327A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

| ПЛАВИЛЬНЫЙ ИНСТРУМЕНТ | 2002 |

|

RU2226222C1 |

| ВОДООХЛАЖДАЕМЫЙ ПОДДОН КРИСТАЛЛИЗАТОРА | 1970 |

|

SU259932A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2006338C1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| Поддон | 1974 |

|

SU490556A1 |

6

W

Авторы

Даты

1979-05-15—Публикация

1976-10-26—Подача