Изобретение относится к оборудованию для электроишакового переплава, а именно v. дорнам для формирования полости в отливке для кристаллизатора установки электрошлакового перепла

ва (ЭШП) ,

Известны стержни для кристаллизаторов, которые используются при выплавке полых заготовок методом ЭШ. Такие стержни выполнены в виде тонкостенных йолых водоохлаждаемых оболочек. Металл наплавляется в зазор между кристаллизатором и стержнем при неподвижной отливке. Однако при усадке отливка оанимает стержень, и его приходится удалять,,например, расточ кой, при этом стержень используется всего один раз.

Цель изобретения - создание дорна для кристаллизаторов установки ЭШП, который можно использовать многократно. Это достигается тем, что дорн выполняется в виде монолитного металличввкого стержня.

В дорне могут быть выполнены каиаhH для охлаждения, кроме того, дорн может снабжаться охлаждаемой рубашкой

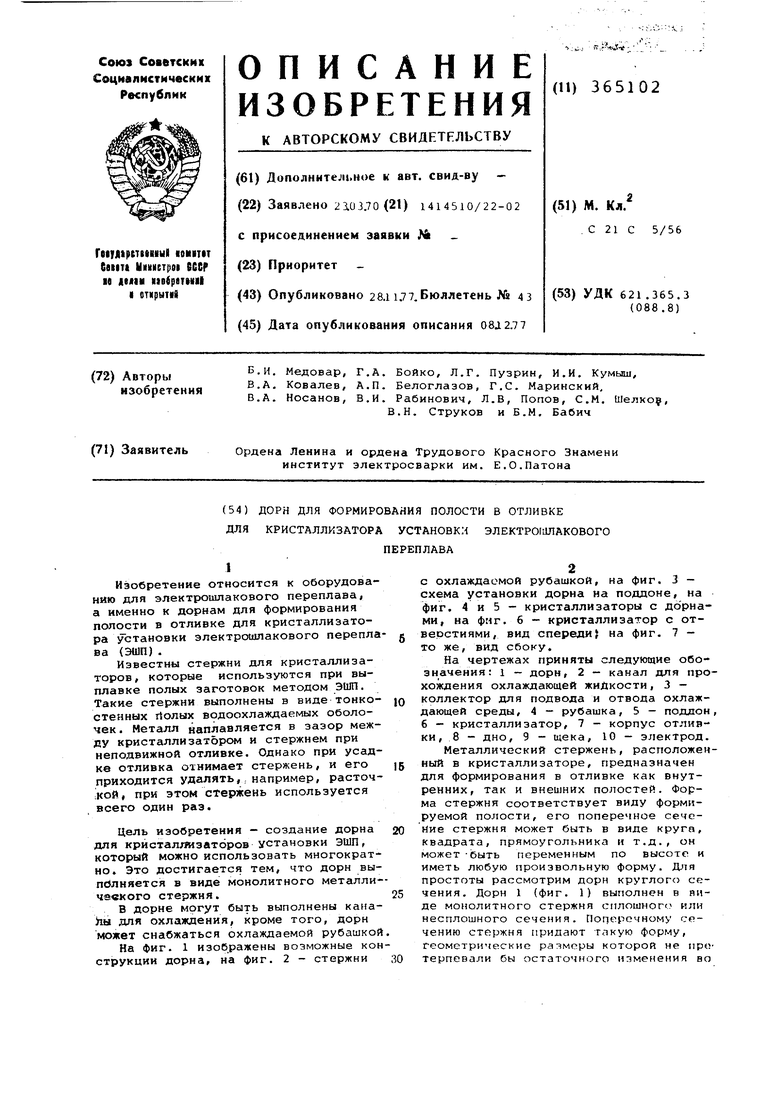

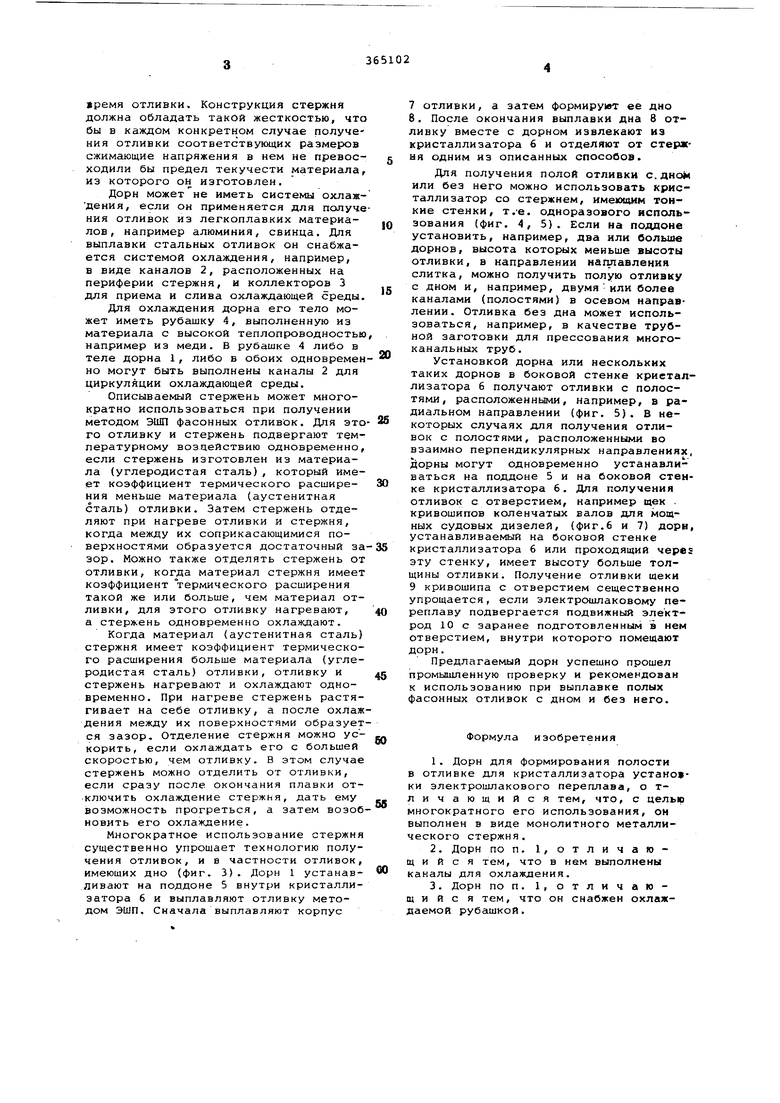

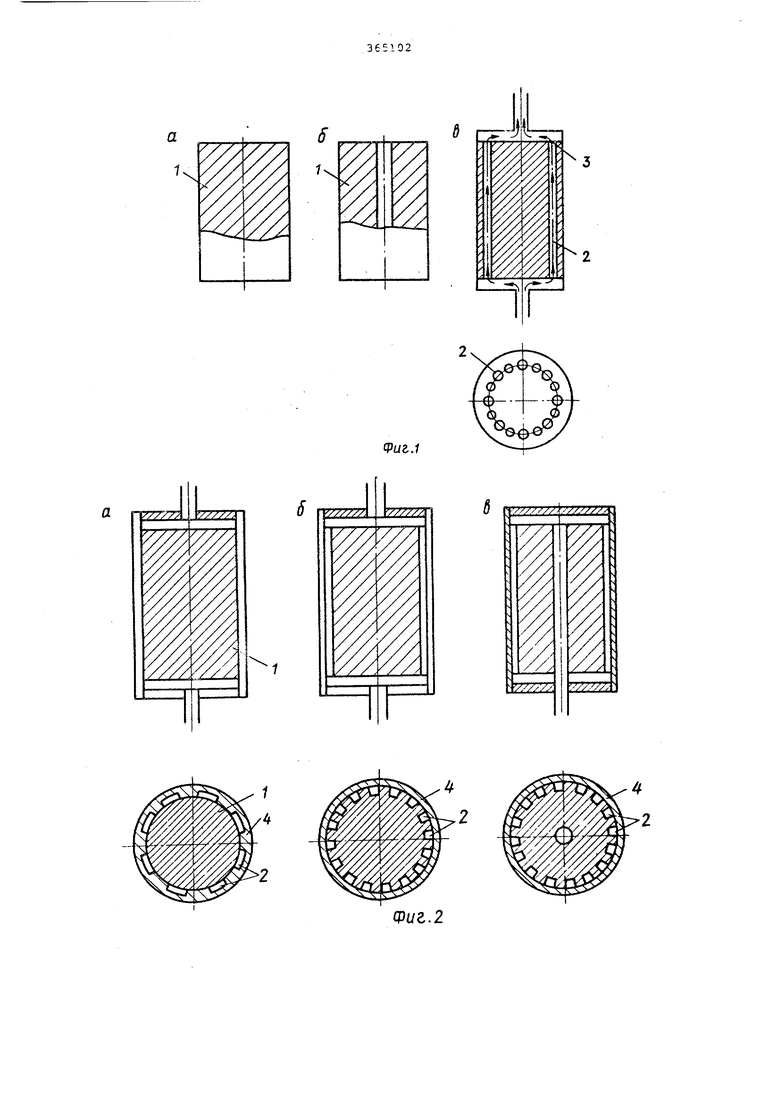

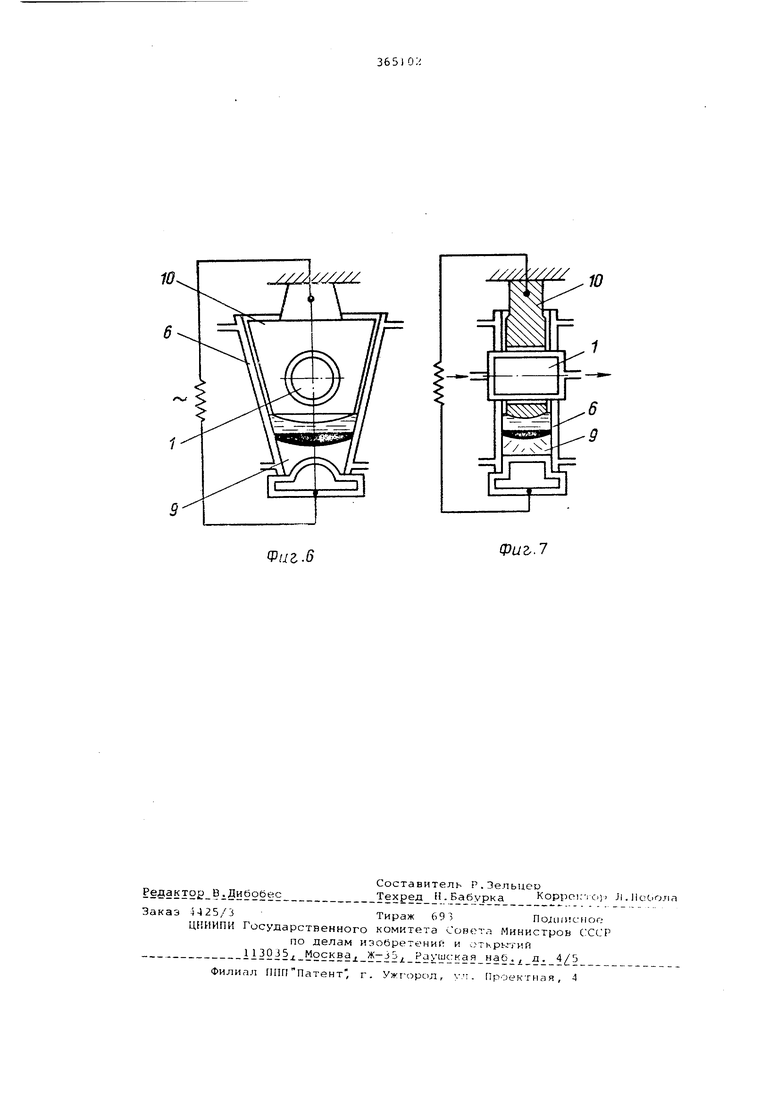

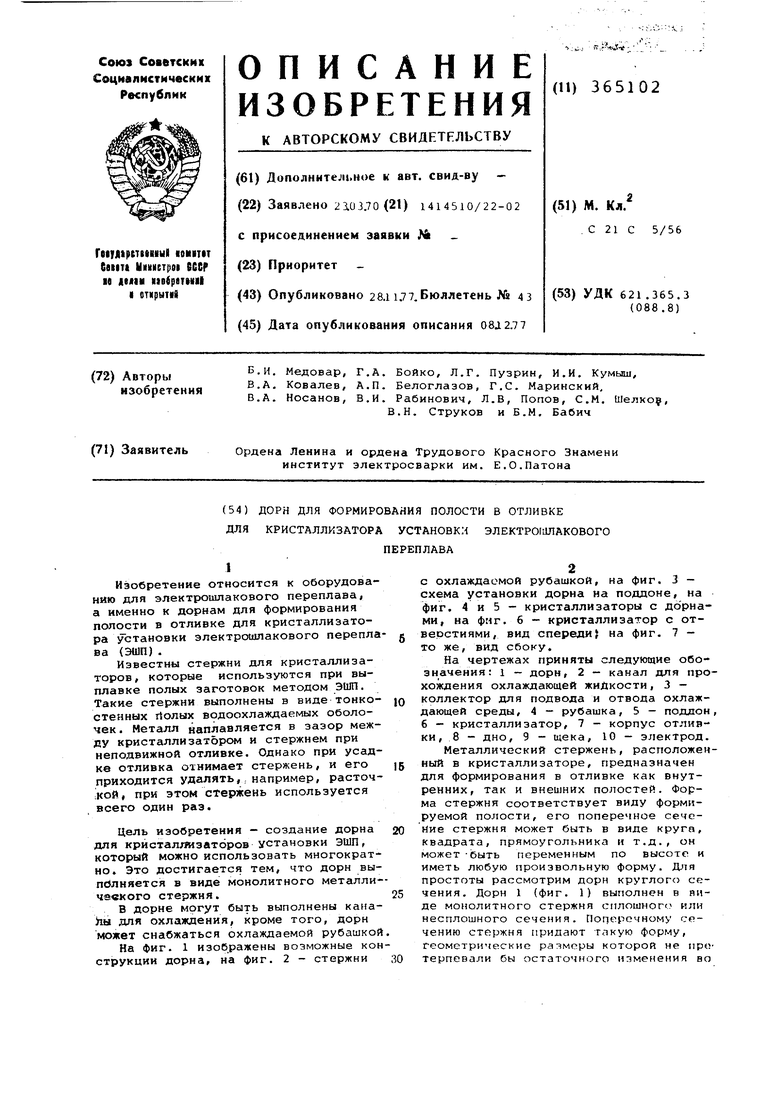

На фиг. 1 изображены возможные конструкции дорна, на фиг. 2 - стержни

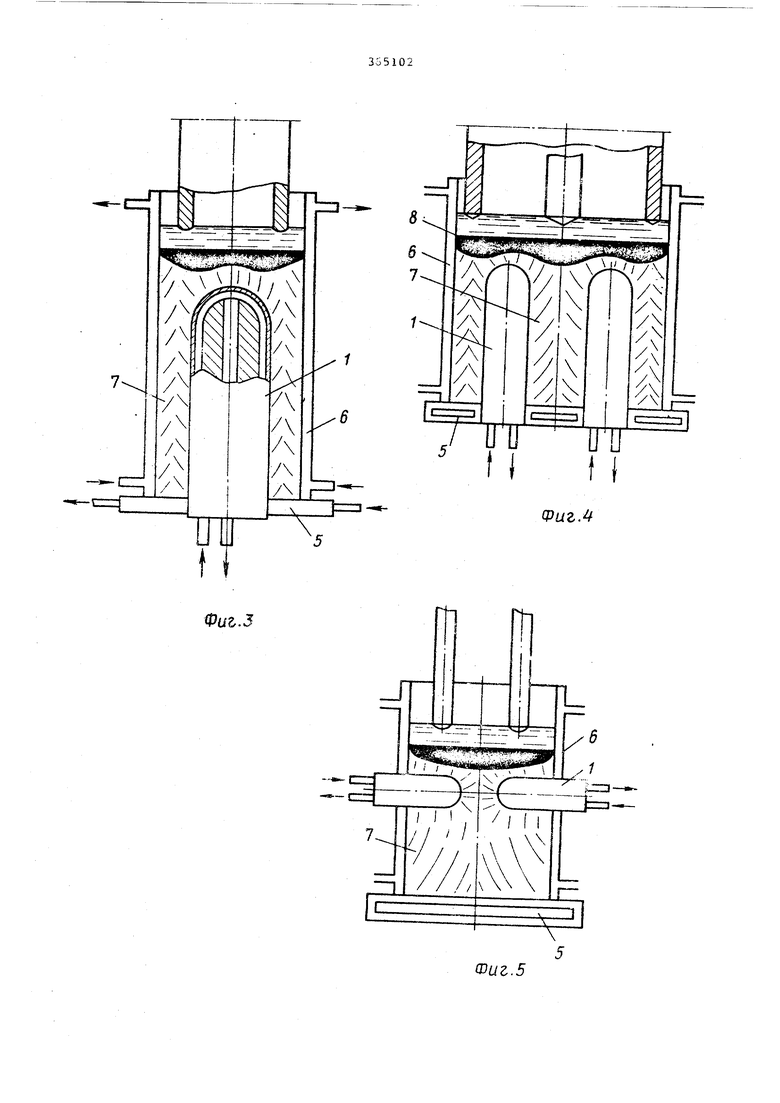

с охлаждаемой рубашкой, на фиг. 3 - схема установки дорна на поддоне, на фиг. 4 и 5 - кристаллизаторы с дорнами, на фиг. 6 - кристаллизатор с отверстиями, вид спереди} на фиг. 7 то же, вид сбоку.

На чертежах приняты следующие обозначения: 1 - дорн, 2 - канал для прохождения охлаждающей жидкости, 3 - коллектор для подвода и отвода охлаждающей среды, 4 - рубашка, 5 - поддон 6 - кристаллизатор, 7 - корпус отливки, 8 - дно, 9 - щека, 10 - электрод.

Металлический стержень, расположенный в кристаллизаторе, предназначен для формирования в отливке как внутренних, так и внешних полостей. Форма стержня соответствует виду формируемой полости, его поперечное сечсНие стержня может быть в виде круга, квадрата, прямоугольника и т.д., он можетбыть переменным по высоте и иметь любую произвольную форму. Для простоты рассмотрим дорн круглогс) сечения. Дорн 1 (фиг. 1) выполнен в пнде монолитного стержня сплошног. или несплошного сечения. Поперечному сечению стержня придают такую форму. Геометрические размеры которой не iiptv терповали бы остаточного изменения во

ремя отливки. Конструкция стержня должна обладать такой жесткостью, что бы в каждом конкретном случае получения отливки соответствующих размеров сжимающие напряжения в нем не превосходили бы предел текучести материала, из которого он изготовлен.

Дорн может не иметь системы охлаждения, если он применяется для получения отливок из легкоплавких материалов, например алюминия, свинца. Для выплавки стальных отливок он снабжается системой охлаждения, например, в виде каналов 2, расположенных на периферии стержня, и коллекторов 3 для приема и слива охлаждающей среды.

Для охлаждения дорна его тело может иметь рубашку 4, выполненную из материала с высокой теплопроводностью например из меди. В рубашке 4 либо в теле дорна 1, либо в обоих одновременно могут быть выполнены каналы 2 для циркуляции охлаждающей среды.

Описываемый стержень может многократно использоваться при получении методом ЭШП фасонных отливок. Для этого отливку и стержень подвергают температурному воздействию одновременно, если стержень изготовлен из материала (углеродистая сталь), который имеет коэффициент термического расширения меньше материала (аустенитная сталь) отливки. Затем стержень отделяют при нагреве отливки и стержня, когда между их соприкасающимися поверхностями образуется достаточный зазор. Можно также отделять стержень от отливки, когда материал стержня имеет коэффициент термического расширения такой же или больше, чем материал отливки, для этого отливку нагревают, а стержень одновременно охлаждают.

Когда материал {аустенитная сталь) стержня имеет коэффициент термического расширения больше материала (углеродистая сталь) отливки, отливку и стержень нагревают и охлаждают одновременно. При нагреве стержень растягивает на себе отливку, а после охлаждения между их поверхностями образуется зазор. Отделение стержня можно ускорить, если охлаждать его с большей скоростью, чем отливку. В этом случае стержень можно отделить от отливки, если сразу после окончания плавки отключить охлаждение стержня, дать ему возможность прогреться, а затем возобновить его охлаждение.

Многократное использование стержня существенно упрощает технологию получения отливок, и в частности отливок, имеющих дно (фиг. 3). Дорн 1 устанавливают на поддоне 5 внутри кристаллизатора 6 и выплавляют отливку методом ЭШП. Сначала выплавляют корпус

7 отливки, а затем формиру1вт ее дно 6. После окончания выплавки дна 8 отливку вместе с дорном извлекают из кристаллизатора 6 и отделяют от стержня одним из описанных способов.

Для получения полой отливки с.дном или без него можно использовать кристаллизатор со стержнем, имехмцим тонкие стенки, т.-е. одноразового использования (фиг. 4, 5). Если на поддоне установить, например, два или больше дорнов, высота которых меньше высоты отливки, в направлении нагшавления слитка, можно получить полую отливку с дном и, например, двумя или более каналами (полостями) в осевом направлении. Отливка без дна может использоваться, например, в качестве трубной заготовки для прессования многоканальных труб.

Установкой дорна или нескольких таких дорнов в боковой стенке кристаллизатора б получают отливки с полостями, расположенными, например, в радиальном направлении (фиг. 5). В некоторых случаях для получения отливок с полостями, расположенными во взаимно перпендикулярных направлениях дорны могут одновременно устанавливаться на поддоне 5 и на боковой стенке кристаллизатора 6. Для получения отливок с отверстием, например щек . кривошипов коленчатых валов для мощных судовых дизелей, (фиг.б и 7) дорв устанавливаемый на боковой стенке кристаллизатора 6 или проходящий чере эту стенку, имеет высоту больше толщины отливки. Получение отливки щеки 9 кривошипа с отверстием сещественно упрощается, если электрошлаковому переплаву подвергается подвижный электрод 10 с заранее подготовленным в нем отверстием, внутри которого помещают Дорн.

Предлагаемый дорн успешно прошел промышленную проверку и рекомендован к использованию при выплавке полых фасонных отливок с дном и без него.

Формула изобретения

1.Дорн для формирования полости

в отливке для кристаллизатора устано ки электрошлакового переплава, о тличающийся тем, что, с целью многократного его использования, он выполнен в виде монолитного металлического стержня.

2.Дорн по п. 1, отличающийся тем, что в нам выполнены каналы для охлаждения.

3.Дорн по п. 1, отличающий с я тем, что он снабжен охлаждаемой рубгиикой.

5

xj

Фиг.г

а

Г/7Л

7

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| Устройство для электрошлаковой выплавки полых слитков | 1976 |

|

SU565534A1 |

| Способ электрошлакового переплава | 1970 |

|

SU320181A1 |

| Кристаллизатор для электрошлакового переплава | 1987 |

|

SU1538528A1 |

| Расходуемый электрод | 1981 |

|

SU1082025A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ СРЕДНЕГО И БОЛЬШОГО ДИАМЕТРА МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2010 |

|

RU2441928C2 |

| Кристаллизатор для выплавки полых слитков | 1980 |

|

SU890638A1 |

| Установка для получения фасонных отливок методом электрошлакового переплава | 1975 |

|

SU553843A1 |

| Способ изготовления охлаждаемых панелей | 1976 |

|

SU599551A1 |

Фиг.2

Фиг.

Фиг.5

ёЕЭ

(Риг-6

Фиг.7

Авторы

Даты

1977-11-25—Публикация

1970-03-23—Подача