Од

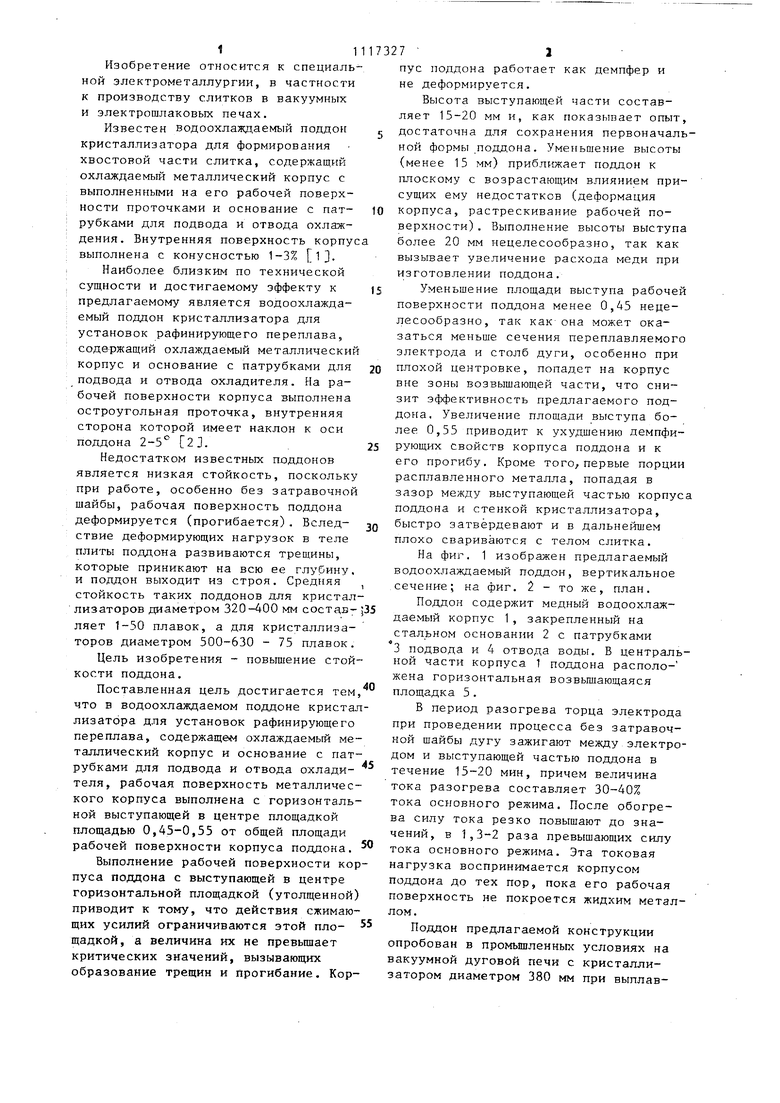

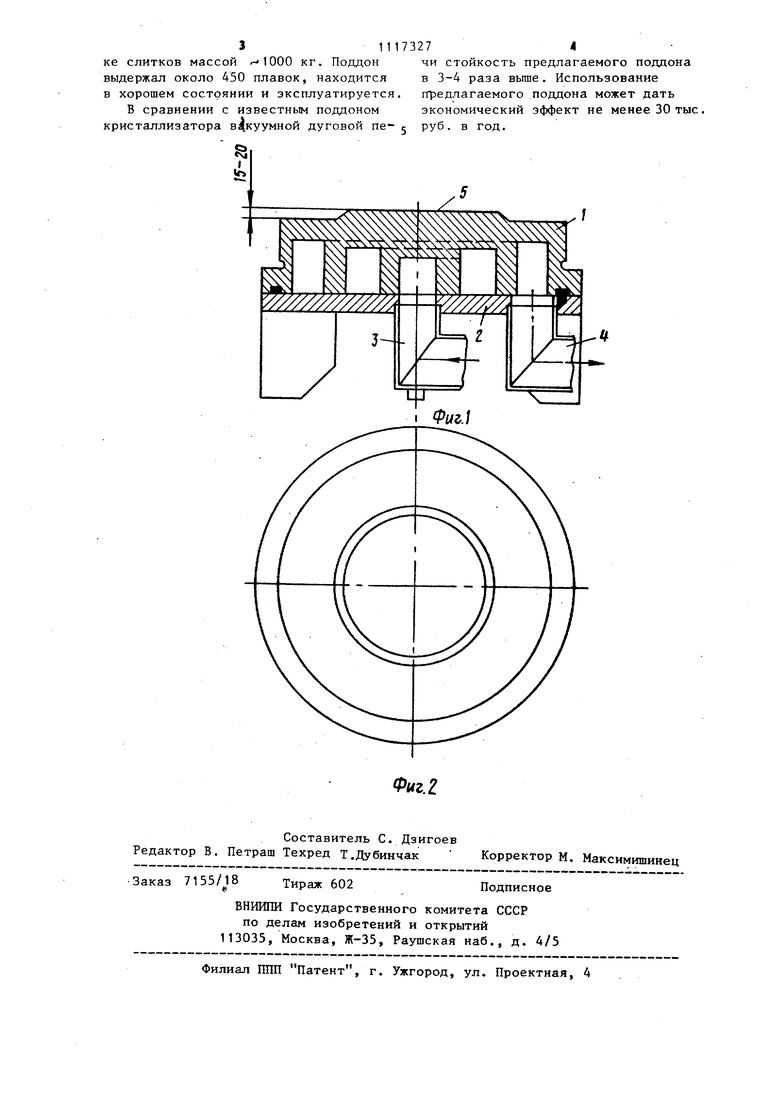

to Изобретение относится к специальной электрометаллургии, в частности к производству слитков в вакуумных и электрошлаковых печах. Известен водоохлаждаемый поддон кристаллизатора для формирования хвостовой части слитка, содержащий охлаждаемый металлический корпус с выполненными на его рабочей поверхности проточками и основание с патрубками для подвода и отвода охлаждения. Внутренняя поверхность корпус выполнена с конусностью 1-3% . Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является водоохлаждаемый поддон кристаллизатора для установок рафинирующего переплава, содержащий охлаждаемый металлический корпус и основание с патрубками для подвода и отвода охладителя. На рабочей поверхности корпуса выполнена остроугольная проточка, внутренняя сторона которой имеет наклон к оси поддона 2-5 2J. Недостатком известных поддонов является низкая стойкость, поскольку при работе, особенно без затравочной шайбы, рабочая поверхность поддона деформируется (прогибается). Вследствие деформирующих нагрузок в теле плиты поддона развиваются трещины, которые приникают на всю ее глубину и поддон выходит из строя. Средняя стойкость таких поддонов для кристал лизаторов диаметром 320-400 мм составляет 1-50 плавок, а для кристаллизаторов диаметром 500-630 - 75 плавок Цель изобретения - повышение стой кости поддона. Поставленная цель достигается тем что в водоохлаждаемом поддоне криста лизатора для установок рафинирующего переплава, содержащем охлаждаемый ме таллический корпус и основание с пат рубками для подвода и отвода охладителя, рабочая поверхность металличес кого корпуса выполнена с горизонталь ной выступающей в центре площадкой площадью 0,45-0,55 от общей площади рабочей поверхности корпуса поддона Выполнение рабочей поверхности ко пуса поддона с выступающей в центре горизонтальной площадкой (утолщенной приводит к тому, что действия сжимаю щих усилий ограничиваются этой площадкой, а величина их не превыщает критических значений, вызывающих образование трещин и прогибание. Кор пус поддона работает как демпфер и не деформируется. Высота выступающей части составляет 15-20 мм и, как показывает опыт, достаточна для сохранения первоначальной формы .поддона. Уменьпшние высоты (менее 15 мм) приближает поддон к плоскому с возрастающим влиянием присущих ему недостатков (деформация корпуса, растрескивание рабочей поверхности) . Выполнение высоты выступа более 20 мм нецелесообразно, так как вызывает увеличение расхода меди при изготовлении поддона. Уменьшение площади выступа рабочей поверхности поддона менее 0,45 нецелесообразно, так как она может оказаться меньше сечения переплавляемого электрода и столб дуги, особенно при плохой центровке, попадет на корпус вне зоны возвышающей части, что снизит эффективность предлагаемого поддона. Увеличение площади выступа более 0,55 приводит к ухудшению демпфирующих Свойств корпуса поддона и к его прогибу. Кроме того, первые порции расплавленного металла, попадая в зазор между выступающей частью корпуса поддона и стенкой кристаллизатора, быстро затвердевают и в дальнейшем плохо свариваются с телом слитка. На фиг, 1 изображен предлагаемый водоохлаждаемый поддон, вертикальное сечение; на фиг. 2 - то же, план. Поддон содержит медный водоохлаждаемый корпус 1, закрепленный на стальном основании 2 с патрубками З подвода и 4 отвода воды. В центральной части корпуса 1 поддона расположена горизонтальная возвьш1ающаяся площадка 5. В период разогрева торца электрода при проведении процесса без затравочной шайбы дугу зажигают между электродом и выступающей частью поддона в течение 15-20 мин, причем величина тока разогрева составляет 30-40% тока основного режима. После обогрева силу тока резко повышают до значений, в 1,3-2 раза превь шающих силу тока основного режима. Эта токовая нагрузка воспринимается корпусом поддона до тех пор, пока его рабочая поверхность не покроется жидким металлом. Поддон предлагаемой конструкции опробован в промьппленных условиях на вакуумной дуговой печи с кристаллизатором диаметром 380 мм при выплав

| название | год | авторы | номер документа |

|---|---|---|---|

| Водоохлаждаемый поддон кристаллизатора | 1976 |

|

SU662596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| КРИСТАЛЛИЗАТОР ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2347827C2 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| Кристаллизатор для выплавки полых слитков | 1980 |

|

SU890638A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

| Кристаллизатор | 1990 |

|

SU1792442A3 |

| Способ получения полых слитков электрошлаковым переплавом и поддон для его осуществления | 1976 |

|

SU683228A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

ВОДООХЛАЖДАЕМЫЙ ПОДДОН КРИСТАЛЛИЗАТОРА для установок рафинирующего переплава, содержащий охлаждаемый металлический корпус и основание с патрубками для подвода и отвода охладителя, отличающийся тем, что, с целью повышения стойкости поддона, рабочая поверхность металлического корпуса выполнена с горизонтальной выступающей в центре площадкой площадью 0,45-0,55 от общей площади рабочей поверхности корпуса поддона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU320335A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поддон | 1974 |

|

SU490556A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-12—Подача