(S4) СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАТОМИТОВЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАТОМИТОВЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2314858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ ИЗ ДИАТОМИТОВ | 2008 |

|

RU2372970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО ПОРОШКА ИЗ ДИАТОМИТА | 1969 |

|

SU234354A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЙАТОМИТОВОГО ФИЛЬТРОВАЛЬНОГО ПОРОШКА | 1971 |

|

SU316461A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| Способ получения фильтрующего материала на основе диатомита | 1988 |

|

SU1599055A1 |

| СПОСОБ ОБОГАЩЕНИЯ И АКТИВАЦИИ ДИАТОМИТА | 2011 |

|

RU2494814C2 |

| КОМПОЗИЦИОННЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1996 |

|

RU2176926C2 |

| Способ переработки сульфидных концентратов, содержащих драгоценные металлы | 2017 |

|

RU2687613C2 |

Изобретение относится к производству фютьтрующих порошков из природного диатомита и может быть использовано в нефтехимической и других отраслях промышленности дпя очистки коллоидно-дисперсных систем. В практике для производства фнльтрювальных порошксш природный диатомит измельчают, очищают от механических примесей, сушат и сортируют по фракциям с различным содержанием частиц. Для улучшения свойств диатомит после суш ки подвергают термохимической обработке в присутствии флюсов, например хлористого кат1шя, которые создают условия для окислеиия присут ствушцего в продукте железа с последующей его возгонкой и образование неокрашенных силикатных соединений. Известен способ, преду сматривающий добавление в диатомит хлористо го натрия в количестве 3-7% от веса сухого диатомита. В отдельных случаях для получеш1Я более качественного пршукта, последний перед обжигом подвергают обработке кислотой 1 я 21. Недостатками указанных способов является слояшость технологии получения, значительный расход флюсов, недостаточно высокие эксплу; атационные свойства готового продукта. Ншболее близким к предложенному по тех{шческой сущности и достигаемому эффекту является способ получения фильтрующего порошка из диатомита, включающий измельчег ние, обработку пульпы, сушку, дс авление флюса, содержащего хлористый натрий, и карбонат , натрия, в количестве 3-7% с последующей термохимическсж обработкой при 1000° С в течение 1,5-2 ч 121. Недостаток этого способа в том, что полученный продукт обладает недостаточно высоким ка юством и процесс его пояучения является длительным. Цель изобретения - улучшение качества продукта и ускорение процесса. Поставленная цель достигается оашсываемым способом получеиня фильтрующего порошка из диатомита, включающим измельчение, обработку водой, сушку, добавление флюса, содержащего смесь 2-3% карбоната натрия я

1-2% пирофосфага адтрия (от веса сухого продукта) и обжиг при 600-700° С,

Отличительным признаком предложенного способа является использование в качестве флюса смеси, содержащей карбонат натрия и пирофосфат натрия. Другое отличие заключается в том, что в качестве флюса используют смесь, содержащую 2-3% карбоната натрия и 12 вес.% пирофосфата натрия.

Пример 1. В смеситель подают 150 кг/час исходного диатомита с начальной влажностью 50% и 50 кг/ч воды. Пульпу направляют на классификатор для отмывки и в барабанный вакуумфяльтр для удаления избыточной влаги. Влажный диатомит подают в сушильный барабан для обезвоживания до 2-3% остаточной влаги. Высушенный продукт измельчают в шаровой мельнице и направляют в обжиговую печь. Совместно с диатомитом в аечь добавляют 1% пирофосфата натрия и 2% карбоната натрня в пересчете .ta сухой продукт. Обжиг проводят при 600°С в течение 1ч.

П р и м е р 2. Обработку диатомита до обжига проводят в аналогичных условиях, указанных в примере 1. Обжиг проводят с

добавлением 2% пирофосфата натрия и 2% карбоната натрия при 600° С в течение 1,5 ч.

П р и м е р 3. Условия обработки диатомита до обжига те же, что в примере 1, 2. Обжиг проводят в присутствии 2% пирофосфата натрия и 3% карбоната натрия при 700° С в течение 1,5 ч.

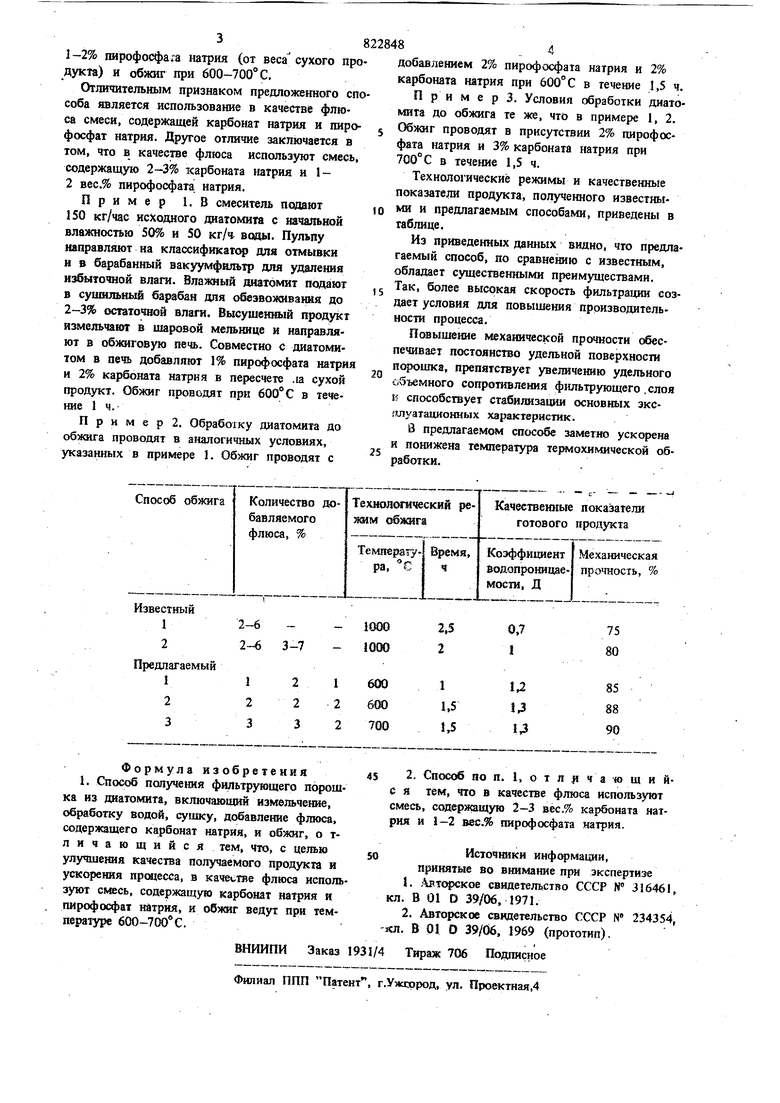

Технологические режимы и качественные показатеда продукта, полученного известными и предлагаемым способами, приведены в таблице.

Из приведенных дан}|ых видно, что предлагаемый способ, по сравнению с известным, обладает существенными преимуществами. Так, более высокая скорость фильтрации создает условия для повышения производительности процесса.

Повышение механической прочности обеспечивает постоянство удельной поверхности порошка, препятствует увеличению удельного объемного сопротивления фильтрующего .слоя н способствует стабилизации основных экс.музтациокных характеристик.

3 предлагаемом способе заметно ускорена и понижена температура термохнмической обработки.

Авторы

Даты

1981-04-23—Публикация

1979-05-30—Подача