Изобретение относится к способам получения фильтрующих материалов из диатомитов и может быть использовано в пищевой, фармацевтической, химической и других отраслях промышленности для повышения чистоты фильтрации жидкостей, клеев низкой вязкости, органических химических соединений, фармацевтических препаратов, животных жиров, растительных и нефтяных масел, лаков, жидких мыл, пива, сахарных сиропов и др.

Известен способ получения фильтрующего порошка, включающий смешение измельченного до 0,1 мм диатомита с кремнефтористым натрием с последующей термообработкой при 900-1200°С этой смеси. Недостатком данного способа является получение фильтрующего порошка невысокого качества, т.к. фильтрующий порошок не сортируют по фракциям, и в нем присутствуют песчаные и глинистые составляющие (А.С. 829142, 1981 г.).

Известен также способ получения фильтрующего порошка из диатомита, включающий измельчение, обработку водой, сушку, добавление флюса - карбоната натрия и пирофосфат натрия и обжиг. Недостатком данного способа являются невысокие эксплуатационные свойства и качество готового продукта вследствие присутствия большого количества примесей и недостаточно высокой температуры обжига (600-700°С). Кроме того, высушенный продукт измельчают в шаровой мельнице, что может привести к разрушению структуры диатомита (А.С. 822848, 1981 г.).

Наиболее близким к предложенному способу по технической сущности и достигаемому эффекту является способ получения диатомитового фильтровального порошка, включающий обработку диатомита водой, очистку полученной пульпы от примесей, и крупных включений, сушку, смешение с хлористым натрием, обжиг и классификацию продукта. Недостатком данного способа является получение продукта невысокого качества и с малым выходом товарных фракций, т.к. в данном способе используется кусковой диатомит и разделение на фракции по удалению примесей проводят в одну стадию. Кроме того, в данном способе смешивают диатомит с водой в соотношении 1:2, что явно недостаточно для более полного разделения фракций (А.С. 316461, 1971 г.).

Основным условием улучшения качества фильтрующих материалов на основе диатомитов является удаление из них фракций: песчано-алевритовой с размером частиц более 0,1 мм, состоящей из обломочного кварца и глауконита с высоким содержанием оксидов железа, и тонкодисперсной глинистой с размером частиц менее 0,001 мм, состоящей преимущественно из иллитов и монтмориллонита.

Задача, решаемая изобретением, - получение диатомитовых фильтрующих материалов заданного качества и фракционного состава, что позволяет создать отечественный рынок фильтрующих материалов и ликвидировать существующий дефицит.

Технический результат - повышение качества и выхода фракций заданного гранулометрического состава диатомитовых фильтрующих материалов за счет подготовки сырья без разрушения структуры диатомита и более полного удаления примесей песчано-алевритовой и тонкодисперсной глинистой составляющих.

Указанный технический результат достигается тем, что в известном способе получения диатомитовых фильтрующих материалов, включающем обработку диатомита водой, удаление примесей, смешение с флюсом, обжиг, сушку, помол и классификацию, особенность заключается в том, что перед обработкой диатомита водой проводят его предварительную подготовку с последующим выделением рабочей фракции с размером частиц 0,1-0,001 мм путем получения суспензий при соотношении Т:Ж=1:9 и последовательного выделения из них примесей по времени оседания песчано-алевритовых и тонкодисперсных глинистых частиц и классификацию готовой рабочей фракции проводят также получением суспензий и выделением узких фракций по времени оседания частиц.

Предварительную подготовку диатомита проводят в 2 стадии: 1 стадия - дробление до кусков 10-15 см, сушка до влажности 20%, 2 стадия - измельчение воздушно-сухого сырья до фракции с размером частиц <1 мм и замачивание в воде. Это позволяет сохранить структуру диатомита и улучшить качество конечного фильтрующего материала.

Обработку водой подготовленного диатомита проводят при соотношении Т:Ж=1:9, что позволяет частицам оседать независимо друг от друга в режиме свободного падения, избежать взаимодействия и агломерации оседающих частиц в цепочки и агрегаты другой формы, более полно разделить частицы различного размера, получить чистый отмученный фильтрующий порошок с размером частиц 0,1-0,001 мм и увеличить выход указанной фракции.

Последовательное выделение фракций из диатомитовой суспензии для улучшения разделения необходимо производить с учетом времени оседания песчано-алевритовых и тонкодисперсных глинистых частиц, чтобы улучшить разделение частиц различного фракционного состава. В суспензии, полученной разбавлением диатомита водой, наиболее легкие и тонкие частицы преимущественно глинистого вещества задерживаются во взвешенном состоянии, а грубые частицы песчано-алевритовой фракции выпадают в осадок с большей или меньшей скоростью в зависимости от размера их частиц. Время отбора фракций подбирается экспериментальным путем на основе исследования компонентного и гранулометрического составов разделяемых фракций, что позволяет получить качественную рабочую фракцию.

Водная классификация готового продукта позволяет получать фильтрующий материал с заданным гранулометрическим составом для очистки конкретных продуктов.

Проведенные петрографические исследования показывают, что обжиг при температуре 1000-1150°С приводит к выгоранию органики, а цвет порошка становится бело-розовым, панцири диатомитов становятся более чистыми, т.е. обжиг очищает породу от органики, переводит часть железа в окисную форму и частично изменяет микроструктуру. При температуре более 1150°С тонкая структура панцирей частично исчезает, как бы гелефицируется, выплавляется.

Приведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволило установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа.

Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемыми существенными признаками заявленного изобретения преобразований для достижения технического результата.

Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

Выполнение предложенного способа иллюстрируется следующим примером.

ПРИМЕР.

Для работы был взят диатомит морского осадочного генетического типа, содержащий в своем составе, мас.%: опал не менее 65; глинистые минералы не более 30; обломочный материал не более 10 и имеющий следующий средний химический состав, мас.%: SiO2 не менее 75; Аl2О3 не более 7; TiO2 - 0,1-0,4; Fe2+3+ - 0,5-4,0; CaO - 0,20-2,5; MgO - 0,50-1,50; Na2O 0,01-0,07; К2О - 0,40-0,20; п.п.п. - 4,0-9,0. Кусковой диатомит влажностью 50-60% оставляют на воздухе для сушки, дробят на куски 10-15 см, сушат до влажности не более 20% абс. и осторожно измельчают до фракции <1,0 мм, взвешивают на весах 100 г. Взвешенную пробу заливают небольшим количеством дистиллированной воды и при перемешивании выдерживают до полного размягчения неразложившихся агрегатов диатомита. Полученную массу переносят в литровый стакан с метками по высоте 2 и 12 см, заливают водой до верхней метки для получения концентрации суспензии Т:Ж=1:9 и смесь взмучивают. Через 30-45 сек отбирают сифоном взвесь, представляющую собой глинистоопаловую фракцию с размером частиц <0,1 мм. Для более полного извлечения глинистоопаловой фракции с оставшимся на дне стакана осадком данную операцию повторяют до получения прозрачного столба воды и соединяют выделенные фракции в одну емкость. Оставшийся осадок песчано-алевритовой фракции с размером частиц >0,1 мм сушат, взвешивают и выводят из процесса. Вес фракции 18,9 г.

Отобранную глинистоопаловую фракцию для выделения тонкодисперсной глинистой фракции с размером частиц <0,001 мм, снова переносят в литровые стаканы с метками, заливают до концентрации 1:9, взмучивают и сливают фракцию с размером частиц <0,001 мм через 21 час, сушат и выводят из процесса. Вес фракции 15 г.

Оставшийся осадок фракции с размером частиц 0,1-0,001 мм тщательно перемешивают с растворенным в небольшом количестве воды флюсом Nа2СО3 или NaCl, составляющим 1,5-3% по отношению к осадку и обжигают при 1000-1150°С 2 часа, затем охлаждают. Полученная рабочая фракция без промежуточной стадии дробления заливается обессоленной технологической водой до полного размягчения комков, затем сушится при 120-150°С. Готовые порошки немедленно подаются на герметичную упаковку в полиэтиленовые мешки. Отходы производства - песчано-алевритовая и тонкодисперсная глинистая фракция, составляющие природного диатомита морского осадочного генетического типа, могут быть использованы в производстве строительных и других материалов. Выход готовой фракции с размером частиц 0,1-0,001 мм составил 64 г.

Для получения фильтрующих материалов из диатомитов в промышленности проводят перерасчет на соответствующее промышленное оборудование, для этого составляют технологический регламент в зависимости от загрузки сырья.

Для получения более узких фракций заданного гранулометрического состава рабочую фракцию с размером частиц 0,1-0,001 мм после обжига, смешения с водой и получения суспензии Т:Ж=1:9 подвергают классификации по вышеприведенной технологии путем отбора фракций по времени оседания частиц, например:

Фр. 0,02-0,05 мм от 18 мин 39 сек до 20 мин

Фр. 0,01-0,05 мм от 12 мин 39 сек до 16 мин 39 сек

Фр. 0,1-0,005 мм от 54 мин 34 сек до 1 час 10 мин

Фр. 0,005-0,001 мм от 1 час 10 мин до 1 час 20 мин

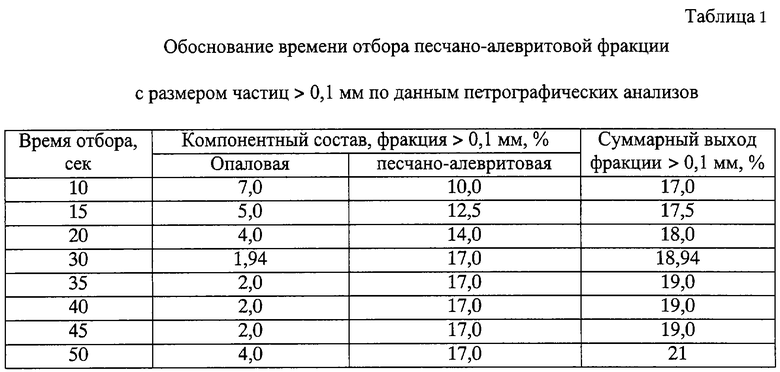

В табл. 1 приведены опыты по выбору времени отбора песчано-алевритовой фракции >0,1 мм. Из таблицы видно, что оптимальным временем отбора указанной фракции является 30-45 сек. При этом выход песчано-алевритовой фракции составил 18,94-19%, опаловой от 1,94-2%. Увеличение времени отбора до 50 сек приводит к повышению выхода песчано-алевритовой фракции до 21% за счет перехода части опаловой фракции в песок.

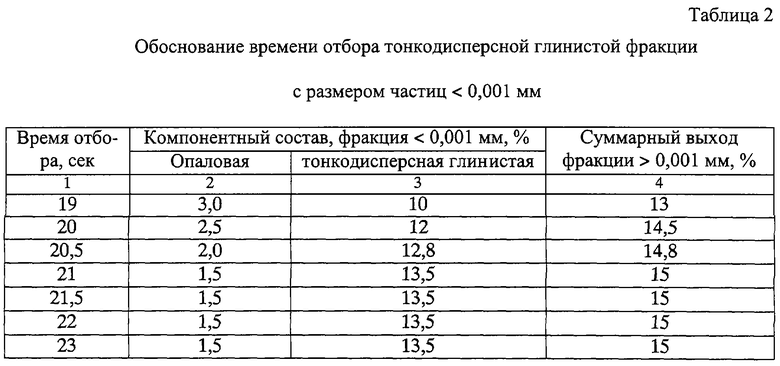

В табл. 2 приведены опыты по отбору тонкодисперсной глинистой фракции <0,001 мм. Из таблицы видно, что оптимальное время отбора данной фракции составляет 21 час. Содержание тонкодисперсной глинистой фракции составляет 13,5%, опаловой 1,5%, а суммарный выход фракции <0,001 мм равен 15%. Дальнейшее увеличение времени отбора не приводит к изменению как компонентного состава, так и повышению выхода фракции. Уменьшение времени отбора от 20,5 до 19 часов приводит к снижению как выхода фракции до 14,8-13%, так и содержания тонкодисперсной глинистой фракции от 12,8 до 10%. При этом опаловая фракция от 2,0 до 3,0% переходит в глинистую.

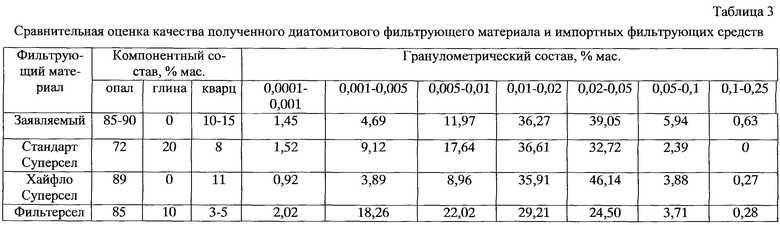

Проведение дополнительного поиска по научно-технической и патентной документации позволило сравнить качество получаемых фильтрующих порошков по заявляемому способу с качеством лучших фильтрующих материалов фирмы Celite World Minerals (США): Хайфло Суперсел, Стандарт Суперсел и Фильтерсел. Сравнительные данные приведены в табл.3.

Полученный фильтрующий материал по компонентному и гранулометрическому составу аналогичен наиболее качественному из трех импортных фильтрующих материалов Хайфло Суперсел. Содержание опала в них находится примерно на одном уровне (около 90%) при отсутствии глинистой составляющей. Полученный фильтрующий материал отвечает требованиям и по гранулометрическому составу, при этом содержание фракции с размером частиц 0,005-0,01 мм составляет для заявляемого способа около 12%, для Хайфло Суперсел около 9%. Количество фракции с размером частиц 0,01-0,1 мм составляет в обоих случаях более 80%.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в химической, пищевой, фармацевтической и других отраслях промышленности, а именно для повышения чистоты фильтруемых жидкостей, напитков, химических и фармацевтических препаратов;

- для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения подтверждена возможность его осуществления с помощью описанного в заявке способа.

Следовательно, заявленное изобретение соответствует условию “промышленная применимость”.

Использование заявляемого изобретения позволит:

- получить фильтрующие материалы из диатомитов заданного качества и фракционного состава, не уступающих по качеству лучшим выпускаемым фильтрующим материалам ведущих фирм США и других стран;

- создать отечественный рынок фильтрующих материалов и ликвидировать существующий дефицит;

- расширить ассортимент минерального сырья для комплексного использования в различных отраслях промышленности, а именно: более крупные и мелкие фракции использовать в производстве строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАТОМИТОВЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2314858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ ИЗ ДИАТОМИТОВ | 2008 |

|

RU2372970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА ИЗ ДИАТОМИТА | 2006 |

|

RU2324651C1 |

| СПОСОБ ОБОГАЩЕНИЯ И АКТИВАЦИИ ДИАТОМИТА | 2011 |

|

RU2494814C2 |

| Способ получения инсектицидного препарата для уничтожения синантропных насекомых | 2018 |

|

RU2691696C1 |

| Способ получения инсектоакарицидного препарата для хранения зерна и обработки зернохранилищ | 2018 |

|

RU2691695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО КРЕМНЕЗЕМА | 2019 |

|

RU2713259C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2560014C1 |

| Способ получения гранулированного фильтрующего материала | 2016 |

|

RU2630554C1 |

| Способ получения гранулированного сорбента | 2022 |

|

RU2804115C1 |

Изобретение относится к способам получения фильтрующих материалов из диатомитов, применяемых для повышения степени чистоты фильтруемых жидкостей, напитков, химических и фармацевтических препаратов, и может быть использовано в пищевой, фармацевтической, химической и других отраслях промышленности. Сущность изобретения: способ получения фильтрующих материалов из диатомитов включает обработку диатомита водой, удаление примесей, смешение с флюсом, обжиг, сушку, помол и классификацию; перед обработкой диатомита водой проводят его предварительную подготовку с последующим выделением рабочей фракции 0,1-0,001 мм путем получения суспензий при соотношении Т:Ж=1:9 и последовательного выделения из них фракций по времени оседания песчано-алевритовых и тонкодисперсных глинистых частиц, и классификацию готовой рабочей фракции проводят также получением суспензий и выделением узких фракций по времени оседания частиц. Технический результат: получение фильтрующих материалов из диатомитов заданного качества и фракционного состава, что позволяет создать отечественный рынок фильтрующих материалов и ликвидировать существующий дефицит. 3 табл.

Способ получения фильтрующих материалов из диатомитов, включающий обработку диатомита водой, удаление примесей, смешение с флюсом, обжиг, сушку, помол и классификацию, отличающийся тем, что перед обработкой диатомита водой проводят его предварительную подготовку с последующим выделением рабочей фракции с размером частиц 0,1-0,001 мм путем получения суспензий при соотношении Т:Ж=1:9 и последовательного выделения из них примесей по времени оседания песчано-алевритовых и тонкодисперсных глинистых частиц и классификацию готовой рабочей фракции проводят также получением суспензий и выделением узких фракций по времени оседания частиц.

| СПОСОБ ПОЛУЧЕНИЯ ДЙАТОМИТОВОГО ФИЛЬТРОВАЛЬНОГО ПОРОШКА | 0 |

|

SU316461A1 |

| Способ получения фильтрующего материала на основе диатомита | 1988 |

|

SU1599055A1 |

| Способ для производства диатомитового порошка и установка для его осуществления | 1990 |

|

SU1784821A1 |

| ВЫСОКОЧИСТЫЙ БИОГЕННЫЙ КРЕМНИЙДИОКСИДНЫЙ ПРОДУКТ | 1996 |

|

RU2173576C2 |

| Kadey F.L | |||

| Diatomite | |||

| Reprinted from Industrials and Rocks | |||

| - AIME, 1983, р.691-695. | |||

Авторы

Даты

2004-10-10—Публикация

2003-07-07—Подача