Изобретение относится к получению филь- труюшего материала на основе диатомита и может быть использовано в пищевой, фармацевтической, химической и других отраслях промышленности.

Цель изобретения - повышение качества продукта за счет повышения его фильтрационных и адсорбционных свойств, снижения в нем содержания железа, а также упрощение способа за счет исключения процессов многократных промывок от кислоты, репульпац ии, нейтрализации остатков щелочи растворами хлористого аммония и сокращения количества и числа реагентов, что уменьшает время всего технологического процесса.

Способ осуществляют следующим образом.

Пример I. 100 г измельченного до 200 меш, природного диатомита состава, %: SiO2 92,0; АЬОз 3,23; РегОз 1,8; СаО 0,48, MgO

0,57; .Na2O 0,10; К2О 0,26; п.п.п. 2,0, предварительно обрабатывали 10%-ным раствором соляной кислоты при в течение 10 мин при 200°С. Образовавшийся продукт, имеющий тот же состав, что и исходный природный диатомит, но с содер- жание.м железа в растворимой форме, в горячем виде промывали свежим 1 %-ным раствором соляной кислоты в количестве 600 .мл (). Эта операция предотвращает образование осадков в виде гидроокислов железа в готовом продукта, так как рН среды при этом не превышает 2-3. Присутствие окиси железа в фильтровальном материале нежелательно, так как приводит к снижению активности медпрепаратов, в частности инсулина, при их очистке за счет образования инертных балластных соединений белка с железом.

Затем продукт отжимали от избытка кислоты с таким расчетом, чтобы в обрабатысл

со со о

01 С71

ваемом диатомите оставалось 3 вес.% соляной кислоты (в пересчете на безводную). При отжиме происходило удаление солянокислых солей железа. К полученной кислой массе добавляли 300 мл 1%-ного раствора едкого натра (3 вес.% в пересчете на безводный) при . Смесь перемешивали и сушили с последуюш,им прокаливанием при 1000°С. Получали продукт состава, %: SiOi 93,0 ЛиОз 3,10; РегОз 0,06; СаО 0,23; Mg 0,13: Na2O 3,2,- п.п.п. 0,28.

Адсорбционная способность по метилено- вому голубому (0,1 %-ный раствор) составляет 10,7 мг/г.

Время фильтрации 100 мл 0,1%-ного раВесь процесс осуществляют за 23-25 ч.

Пример 2. 100 г измельченного до 200 меш природного диатомита состава по примеру I предварительно обрабатывалось 20%-ным 5 раствором соляной кислоты при в течение 30 мин при 150°С. Образовавшийся продукт, имеюш,ий тот же состав, что и исходный природный диатомит, но с содержанием железа в растворимой форме, в горячем виде промывался свежим 2%-ным раствором соляной кислоты в количестве 500 мл () и отжимался от избытка кислоты с таким расчетом, чтобы в обрабатываемом диатомите оставалось 2 вес.% соляной кислоты (в пересчете на безвод10

створа метиленового голубого равно 15 с. 15 ную). К полученной кислой массе добавляКоличество оставшегося Ре2Оз в готовом продукте - 0,06%.

Необходимый для модификации диатомита хлористый натрий получают непосредственно в реакционной массе путем добавления в нее едкого натра с таким расчетом, чтобы оставшаяся в реакционной массе соляная кислота образовала с ним хлористый натрий в количестве 3:5 вес.%.

Получение непосредственно в обрабатылось 200 мл 2%-ного едкого натра (в пересчете на безводный едкий натр 2 вес.%) при . Смесь перемешивалась и су- шилась с последующим прокаливанием при 900°С. Получался продукт состава,%: 20 SiOa 03,17, АЬОз 3,10; РегОз 0,09; СаО 0,23; MgO 0,13; NaaO 3,0, п.п.п. 0,28.

Адсорбционная способность по метилено- вому голубому составляет 10,2 мг/г.

Время фильтрации 100 мл 0,1 %-ного растваемой массе хлористого натрия способст- 25 орз метиленового голубого равно 18 с.

вует повышению фильтрационных и адсорбционных свойств целевого продукта. Это происходит благодаря пропитыванию пор диатомита модификатором еше на стадии формирования его молекул (т.е. молекул хлористого натрия), что ведет к более полному и равномерному распределению модификатора, по всей массе диатомита (в том числе в .макро- и микропорах), что нельзя достичь при механическом смешивании диатомита с модификатором. Кроме того, получение модификатора в обрабатываемой массе влечет более интенсивную кристаллизацию кремнезема в кристобалит, который характеризуется меньшей гидрофильностью, чем аморфный кремнезем. Таким образом, повышение гидрофобизации, в свою очередь, способствует повышению фильтрационных и адсорбционных свойств готового продукта.

Мелкие частицы, которые по способу- прототипу подвергались растворению щелочью, здесь под действием минерализатора (хлористого натрия) при спекании образуют вторичные агрегаты в виде гранул, что в свою очередь способствует улучшению фильтрационных и адсорбционных свойств. Приготовленная таким образом масса сушится и прокаливается.

По предлагаемому способу на 100 г диатомита требуется 2,0-3,0 г NaOH и 2,5- 5.0 г HCI.

Количество оставшегося Ре2Оз в готовом продукте - 0,09%.

Пример 3. 100 г измельченного до 200 меш. природного диатомита состава по примеру I предварительно обрабатывалось

30 16%-ным раствором соляной кислоты при ,5 в течение 15 мин при 170°С. Образовавшийся продукт в горячем виде промывался свежим 1,5%-ным раствором соляной кислоты в количестве 550 мл (Т:Ж 1:5,5) и отжимался от избытка кислоты

35 с таким расчетом, чтобы в обрабатываемом диатомите оставалось 2,5 вес.% соляной кислоты. К полученной массе добавлялось 250 мл 1,5%-ного раствора едкого натра (в пересчете на безводный едкий натр 2,5 вес.%) при ,5. Смесь перемешивалась и сушилась с последующим прокаливанием при 950°С. Получали продукт состава, %: SiOg 93,22; АЬОз 3,10; Ре2Оз 0,07; СаО 0,23; MgO 0,13; NagO 3,1; п.п.п. 0,28.

45 Адсорбционная способность по метилено- вому голубому составляет 10,5 мг/г.

Время фильтрации 100 мл 0,1 %-ного раствора метиленового голубого равно 16 с. Количество оставшегося РегОз в готовом продукте - 0,07%.

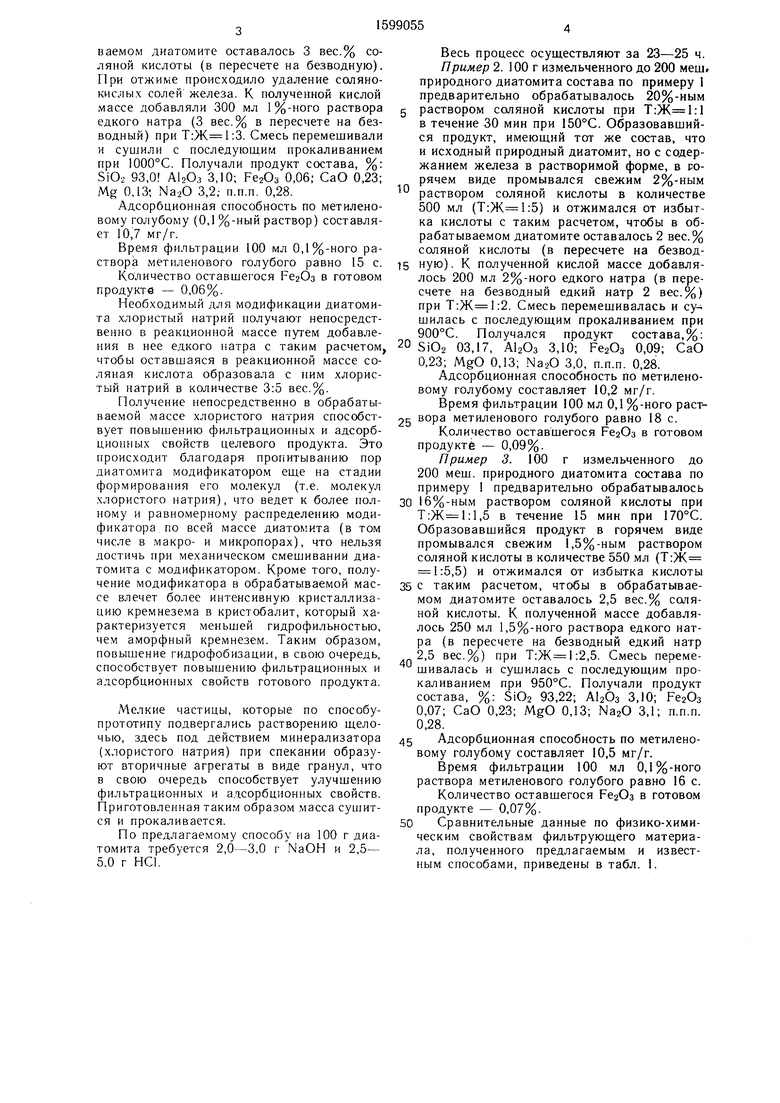

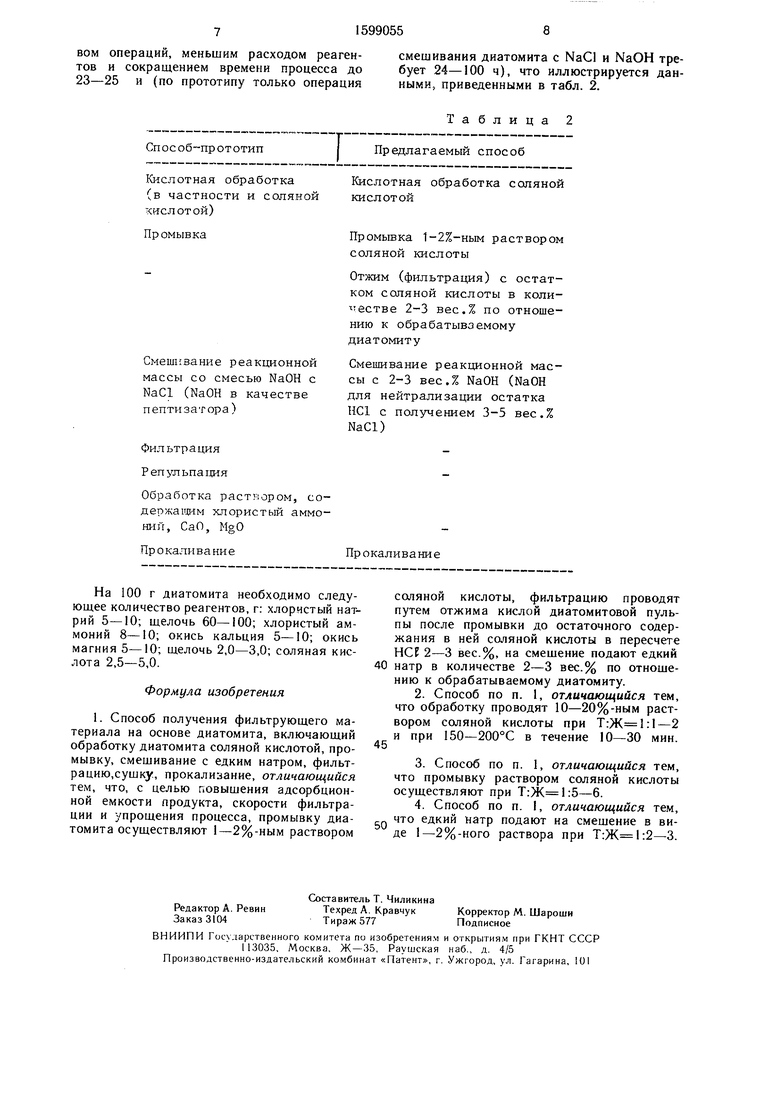

50 Сравнительные данные по физико-химическим свойствам фильтрующего материала, полученного предлагаемым и известным способами, приведены в табл. 1.

Весь процесс осуществляют за 23-25 ч.

Пример 2. 100 г измельченного до 200 меш природного диатомита состава по примеру I предварительно обрабатывалось 20%-ным 5 раствором соляной кислоты при в течение 30 мин при 150°С. Образовавшийся продукт, имеюш,ий тот же состав, что и исходный природный диатомит, но с содержанием железа в растворимой форме, в горячем виде промывался свежим 2%-ным раствором соляной кислоты в количестве 500 мл () и отжимался от избытка кислоты с таким расчетом, чтобы в обрабатываемом диатомите оставалось 2 вес.% соляной кислоты (в пересчете на безвод0

5 ную). К полученной кислой массе добавля15 ную). К полученной кислой массе добавлялось 200 мл 2%-ного едкого натра (в пересчете на безводный едкий натр 2 вес.%) при . Смесь перемешивалась и су- шилась с последующим прокаливанием при 900°С. Получался продукт состава,%: 20 SiOa 03,17, АЬОз 3,10; РегОз 0,09; СаО 0,23; MgO 0,13; NaaO 3,0, п.п.п. 0,28.

Адсорбционная способность по метилено- вому голубому составляет 10,2 мг/г.

Время фильтрации 100 мл 0,1 %-ного раст25 орз метиленового голубого равно 18 с.

5 орз метиленового голубого равно 18 с.

Количество оставшегося Ре2Оз в готовом продукте - 0,09%.

Пример 3. 100 г измельченного до 200 меш. природного диатомита состава по примеру I предварительно обрабатывалось

0 16%-ным раствором соляной кислоты при ,5 в течение 15 мин при 170°С. Образовавшийся продукт в горячем виде промывался свежим 1,5%-ным раствором соляной кислоты в количестве 550 мл (Т:Ж 1:5,5) и отжимался от избытка кислоты

5 с таким расчетом, чтобы в обрабатываемом диатомите оставалось 2,5 вес.% соляной кислоты. К полученной массе добавлялось 250 мл 1,5%-ного раствора едкого натра (в пересчете на безводный едкий натр 2,5 вес.%) при ,5. Смесь перемешивалась и сушилась с последующим прокаливанием при 950°С. Получали продукт состава, %: SiOg 93,22; АЬОз 3,10; Ре2Оз 0,07; СаО 0,23; MgO 0,13; NagO 3,1; п.п.п. 0,28.

5 Адсорбционная способность по метилено- вому голубому составляет 10,5 мг/г.

Время фильтрации 100 мл 0,1 %-ного раствора метиленового голубого равно 16 с. Количество оставшегося РегОз в готовом продукте - 0,07%.

0 Сравнительные данные по физико-химическим свойствам фильтрующего материала, полученного предлагаемым и известным способами, приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения инертного носителя для газовой хроматографии | 1985 |

|

SU1301484A1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| Применение композиционного материала состава Fe(O,OH)-SiO, полученного на основе отходов промышленной переработки риса, в качестве сорбента для извлечения ионов сурьмы(III) | 2022 |

|

RU2821100C1 |

| Способ получения адсорбента на основе диатомита | 1974 |

|

SU931714A1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ И ИОНОВ МЕТАЛЛОВ | 2000 |

|

RU2187459C2 |

| Способ получения кремнегеля | 1978 |

|

SU793935A1 |

| Способ получения адсорбента для очистки вод от никеля (II) и других тяжелых металлов | 2022 |

|

RU2798979C1 |

| Способ получени метасиликата натрия | 1977 |

|

SU659525A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА | 2013 |

|

RU2526454C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1991 |

|

SU1823393A1 |

Изобретение относится к получению сорбционно-фильтрующих материалов на основе диатомита и предназначено для очистки медицинских препаратов. Целью изобретения является повышение адсорбционной емкости продукта, увеличение скорости фильтрации и упрощение процесса. Способ включает обработку диатомита 10-20%-ным раствором соляной кислоты при Т:Ж=1:1-2, при 150-200°С в течение 10-30 мин, промывку 1-2%-ным раствором HCL при Т:Ж=1:5-6, отжим кислой пульпы до остаточного содержания в ней HCL в количестве 2-3 мас.% от массы пульпы, обработку полученного продукта едким натром в количестве 2-3 мас.% от массы обрабатываемого диатомита при Т:Ж=1:2-3, сушку и прокаливание. Изобретение позволяет повысить адсорбционную емкость диатомита по метиленовому голубому до 10,7 мг/г, увеличить пористость до 85%, улучшить время фильтрации 100 мл метиленового голубого до 15 с, уменьшить содержание FE2O3 до 0,06%, сократить потребление реагентов в 10 раз, а также уменьшить количество операций и время обработки диатомита. 3 з.п. ф-лы, 2 табл.

При кислотной обработке диатомита соляной кислотой с концентрацией ниже 10% процесс перевода железа в растворимую форму протекает недостаточно эффективно.

При кислотной обработке диатомита соляной кислотой с концентрацией выше 20% ухудшаются условия труда без улучшения качества продукта.

Кислотная обработка диатомита с использованием соляной кислоты в количестве меньшем 1:1 по отношению к обрабатываемому диатомиту приводит к недостаточно эффективному растворению железа.

При использовании соляной кислоты в количестве большем соотношения 1:2 по отношению к диатомиту потребуется больше энергозатрат на испарение для доведения реакционной массы до необходимой консистенции.

Кислотаная обработка диатомита сатя- ной кислотой при температуре ниже 150°С характеризуется более слабой интенсивностью перевода железа в растворимую форму, а при температуре выше 200°С имеет место увеличение энергозатрат без улучшения качества продукта.

При промывке диатомита после кислотной обработки раствором соляной кислоты с концентрацией ниже 1% ухудшается качество промывки.

При концентрации соляной кислоты при промывке выше 2% требуется максимальный отжим кислоты, в результате чего получается более плотный осадок (корж), требующий дополнительной операции по ре- пульпации.

При достижении остатка соляной кислоты в реакционной массе после отжима меньше 2 вес.%, после нейтрализации этого остатка едким натром, образуется недостаточное количество хлористого натрия (модификатора) для модификации обрабатываемого диатомита.

При достижении величины остатка соляной кислоты в реакционной массе после отжима больше 3 вес.%, после нейтрали0

зации этого остатка едки.м натром, возникает необходимость либо в отмывке избы5

точного катичества соляной кислоты, либо в нейтрализации этого остатка добавочным количеством едкого натра, что приводит к ухудшению качества получаемого фильтрующего материала, так как в реакционной

5 массе образуется жидкий силикат, образующий при прокаливании клеящий цемент, ухудшающий фильтрационные и адсорбционные свойства диато.мита в результате блокирования активных центров поверхности частиц диатомита.

0

В случае промывки диатомита после кислотной обработки 1-2%-ным растворо.м соляной кислоты при соотношении Т:Ж 1:(5-6); из-за высокой вязкости обрабатываемой массы затрудняется процесс промывки, в результате ухудшается качество получаемого продукта, а в случае промывки диатомита после кислотной обработки I - 2%-ным раствором соляной кислоты при со- отнощении Т:Ж 1:(5-6) имеет место допол0 нительный расход энергозатрат на отжим. Добавление в реакционную массу едкого натра после отжима с концентрацией меньше 1% замедляется процесс модификации и ухудшается качество готвого продукта. При добавлении в реакционную массу ед5 кого натра после отжима с концентрацией больше 2% образуется лишнее количество растворимой кремнекислоты, ухудшающей качество готового продукта.

Применение едкого натра для нейтрализации остатка соляной кислоты в коли0 честве больше 3 вес.% потребует дополнительной нейтрализации избытка щелочи. При применении едкого натра для нейтрализации остатка соляной кислоты в количестве меньше 2 вес.% образуется недоg статочное количество хлористого натрия для модификации диатомита.

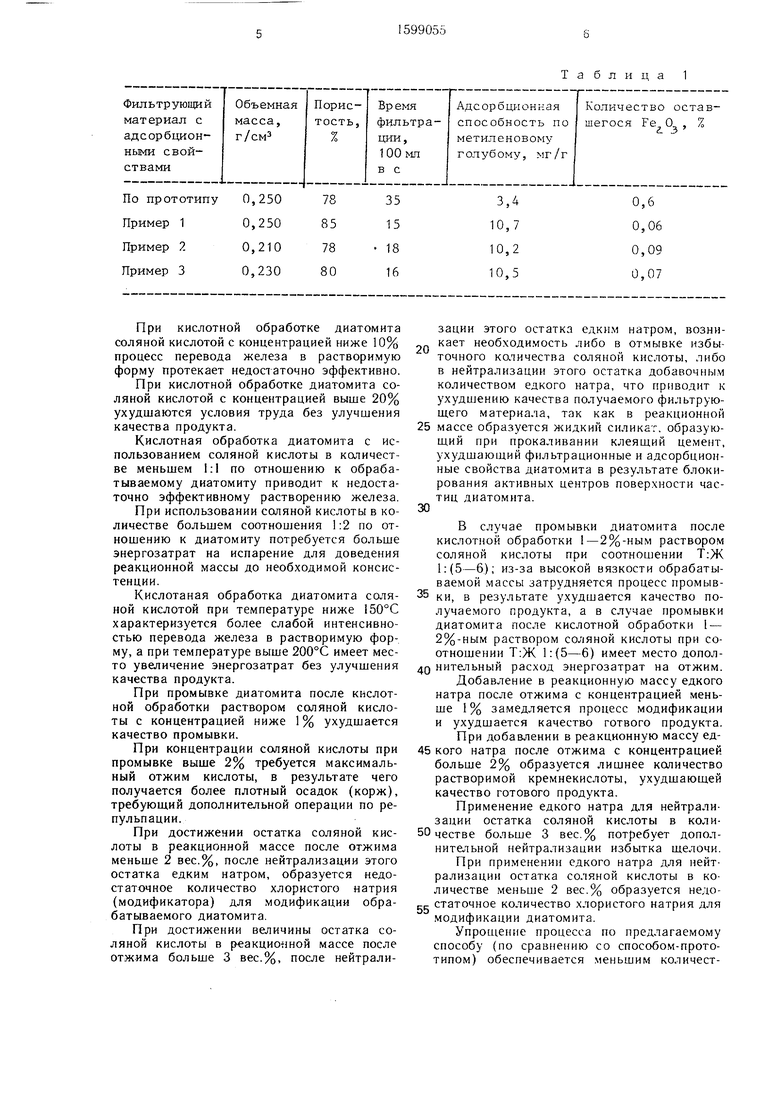

Упрощение процесса по предлагаемому способу (по сравнению со способом-прототипом) обеспечивается меньшим количестBOM операций, меньшим расходом реагентов и сокращением времени процесса до 23-25 и (по прототипу только операция

Способ-прототип

й

й с

со- мо

Кислотная обработка соляной кислотой

Промывка 1-2%-ным раствором соляной кислоты

Отжим (фильтрация) с остатком соляной кислоты в коли- тестве 2-3 вес.% по отношению к обрабатываемому диатомиту

Смешивание реакционной массы с 2-3 вес.% NaOH (NaOH для нейтрализации остатка НС1 с получением 3-5 вес.% NaCl)

Прокаливание

На 100 г диатомита необходимо следующее количество реагентов, г: хлористый натрий 5-10; щелочь 60-100; хлористый аммоний 8-10; окись кальция 5-10; окись магния 5-10; щелочь 2,0-3,0; соляная кислота 2,5-5,0.

Формула изобретения

смешивания диатомита с NaCl и NaOH требует 24-100 ч), что иллюстрируется данными, приведенными в табл. 2.

Таблица 2 Предлагаемый способ

соляной кислоты, фильтрацию проводят путем отжима кислой диатомитовой пульпы после промывки до остаточного содержания в ней соляной кислоты в пересчете HCF 2-3 вес.%, на смешение подают едкий 40 натр в количестве 2-3 вес.% по отношению к обрабатываемому диатомиту.

и при 150-200°С в течение 10-30 мин 45

| Способ получения адсорбента на основе диатомита | 1974 |

|

SU931714A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-15—Публикация

1988-04-18—Подача