(54) СОСТАВ СВАРОЧНОГО ПРУТКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| Состав присадочного прутка | 1975 |

|

SU517443A1 |

| Состав присадочного прутка | 1977 |

|

SU626911A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Чугун для наплавки | 1989 |

|

SU1708912A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

1

Изобретение относится к сварочному производству и предназначено для исправления отливок (трещин/ газовых раковин) из высокопрочного чугуна.

В настоящее время применяются порошковые проволоки с иттрием и магнием для сварки чугуна. Однако применение порошковых проволок на база лигатур иттрия с железом, никелем, магнием приводит к химической неоднородности и большой чувствительности присадочных материалов к концентрации напряжений в зоне наплавки. Наличие магния в составе иттриевых лигатур, ввиду его высокой активности к кислороду, сере, азоту приводит к образованию различных неметаллических соединений типа черных пятен и ослаблению наплавленного металла в зоне заварки, по сравнению с основным металлом. Подготовка и тщательный размол порошков иттрия и магния является весьма трудоемким процессом. Известен состав ij сварочного прутка для заварки высокопрочного чугуна, содержащий следующие компоненты, вес.%:

Углерод3,4-3,7

Кремний 2,7-3,7 Марганец 0,4-0,7

0,1-0,6

Никель 0,1-0,2

Титан 0,01-2,5

Медь 0,01-0,5

Олово 0,05-0,2

Бор 0,05-0,25

Церий 0,02-0,15

Иттрий

Железо Остальное.

Известен состав 2 сварочного

0 прутка для заварки высокопрочного чугуна, содержащий следующие компоненты, вес.%:

3,4-3,7

Углерод 2,7-3,7

Кремний

5 Марганец 0,4-0,7

Марганец

0,1-0,6

Никель 0,1-0,2

Титан 0,01-2,5

Медь

0,01-0,5

Олово

0 Бор0,05-0,2

Бор

0,05-0,25

Церий 0,02-0,15

Иттрий Остальное.

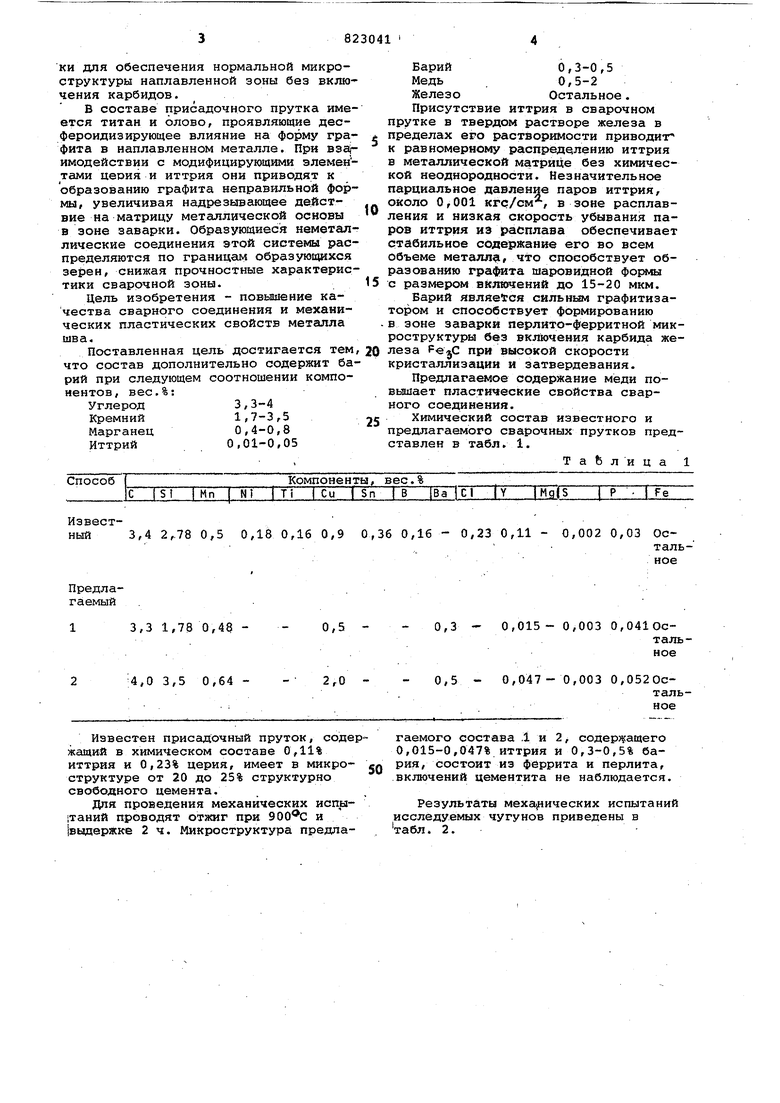

Железо Однако в известном составе присадочного прутка сочетание различных элементов химического состава при водит к ряду недостатков, которые снижгиот как качество сварного соццинения, так и требуют дополнительных мероприятий термической обработки для обеспечения нормальной микроструктуры наплавленной зоны без включения карбидов. В составе присадочного прутка имеется титан и олово, проявляющие десфероидизирующее влияние на форму графита в наплавленном металле. При взй имодействии с модифицирующими элементами цеоия и иттрия они приводят к образованию графита неправильной формы, увеличивая надрезывгиощее действие на матрицу металлической основы в зоне заварки. Образующиеся неметаллические соединения этой систе «а распределяются по границам образующихся , снижая прочностные характеристики сварочной зоны. Цель изобретения - повышение качества сварного соединения и механических пластических свойств металла шва. Поставленная цель достигается тем что состав дополнительно содержит ба рий при следующем соотношении компонентов, вес.%: Углерод 3,3-4 Кремний 1,7-3,5 Марганец 0,4-0,8 Иттрий0,01-0,05 Извест0,18 0,16 0,9 0,36 ный3,4 2,.78 0,5

Предлагаемый

3,3 1,78 0,48 0,5 4,0 3,5 0,64 2,0 Известен присадочный пруток, содержащий в химическом составе 0,11% иттрия и 0,23% церия, имеет в микро- ел структуре от 20 до 25% структурно свободного цемента.

Для проведения механических испы1таний проводят отжиг при и |выдерлке 2 ч. Микроструктура предла0,002 0,03 Остальное

0,3 - 0,015- 0,003 0,041 Остальное

0,5 - 0,047-0,003 0,0520стальное

гаемого состава 1 и 2, содерт ащего 0,015-0,047% иттрия И 0,3-0,5% бария, состоит из феррита и перлита, .включений цементита не наблюдается.

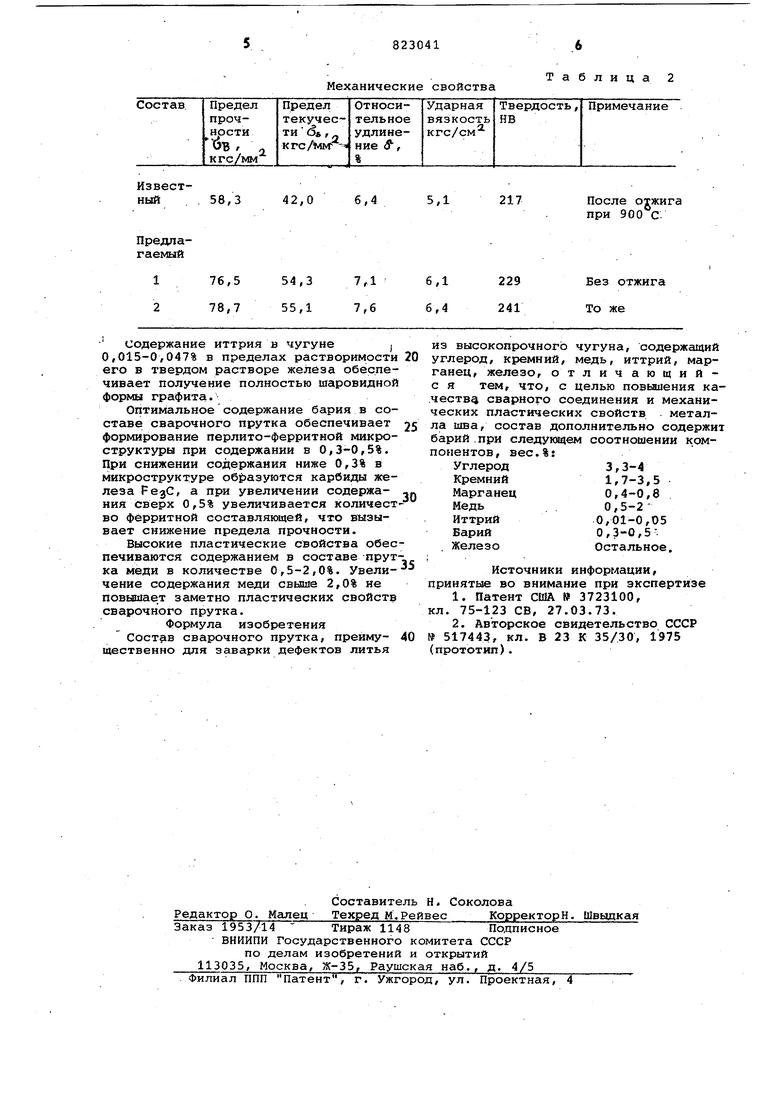

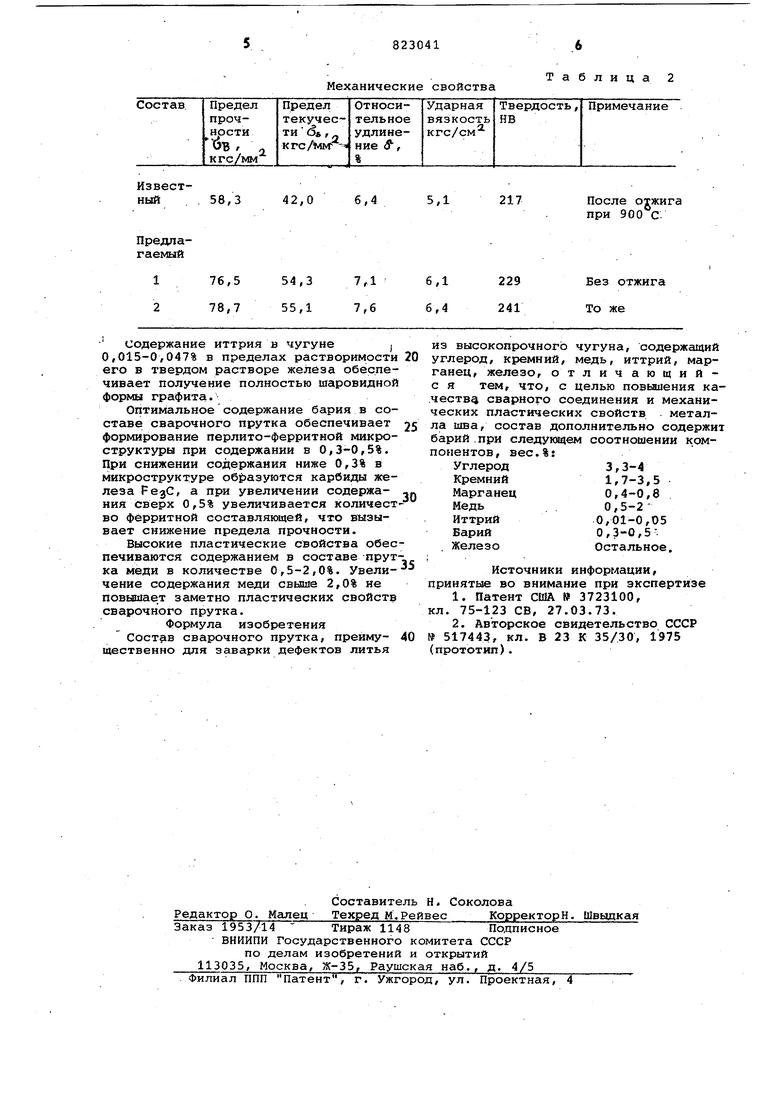

Результаты меха 1ических испытаний исследуемых чугунов приведены в табл. 2. Барий0,3-0,5 Медь , 0,5-2 Железо Остальное. Присутствие иттрия в сварочном прутке в твердом растворе железа в пределах его растворимости приводит к равномерному распределению иттрия в металлической матрице без химической неоднородности. Незначительное парциальное давление паров иттрия, около 0,001 кгс/см, в зоне расплавления и низкая скорость убывания паров иттрия из расплава обеспечивает стабильное содержание его во всем объеме металлаг что способствует образованию шаровидной формы с размером включений до 15-20 мкм. Барий являемся сильным графитизатором и способствует формированию в зоне заварки перлито-ферритной микроструктуры без включения карбида железа при высокой скорости кристаллизации и затвердевания. Предлагаемое содержание меди повышает пластические свойства сварного соединения. Химический состав известного и предлагаемого сварочных прутков представлен в табл. 1. ТаЬлица 1 0,16 - 0,33 0,11 Механические свойства

Известный58,3

42,0

Предлагаемый

содержание иттрия в чугуне , 0,015-0,047% в пределах растворимости 20 его в твердом растворе железа обеспечивает получение полностью шаровидной формы графита.

Оптимальное содержание бария в составе сварочного прутка обеспечивает 25 формирование перлито-ферритной микроструктуры при содержании в 0,3-0,5%. При снижении содержания ниже 0,3% в микроструктуре об азуются карбиды железа , а при увеличении содержа- ния сверх 0,5% увеличивается количество фёрритной составляющей, что вызывает снижение предела прочности.

Высокие пластические свойства обеспечиваются содержанием в составе прутка меди в количестве 0,5-2,0%. Увели- чение содержания меди свыше 2,0% ие повышае,т заметно пластических свойст сварочного прутка.

Формула изобретения

Состав сварочного прутка, преиму- 40 щественно для заварки дефектов литья

Таблица 2

5,1

217

После отжига при 900 с

из высокопрочного чугуна, содержащий углерод, кремний, медь, иттрий, марганец, железо, отличающийс я тем, что, с целью повьниения ка.честв сварного соединения и механических пластических свойств металла шва, состав дополнительно содержит барий .при следукяцем соотношении к,омпонентов, вес.%:

3,3-4 1,7-3.5 0,4-0,8 0,5-20,01-0,05 0,3-0,5Остальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-23—Публикация

1979-07-02—Подача