Изобретение относится к металлургии, в частности к изысканию чугунов для электродов, и может быть использовано для сварки и заварки отливок из высокопрочного чугуна с шаровидным графитом.

Целью изобретения является устранение трещинообразования и повышение прочности и пластичности сварного шва при сварке отливок из высокопрочного чугуна с толщиной стенок более 0,1 м.

Предлагаемый чугун содержит углерод, кремний, хром, алюминий, магний, кальций,1 редкоземельные металлы (РЗМ), титан, ванадий, барий, азот, никель и железо при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Алюминий

Магний

Кальций

РЗМ

Титан

Ванадий

Барий

Азот

Никель

Железо

3,8-4,2

3,5-4,5

0,01-0,2

0,01-0,05

0,01-0,05

0,09-0,15

0,05-0,15

0,05-0,15

0,01-0,15

0,01-0,05

0,005-0,05

0,001-0,03

0,25-1,0

Остальное

Дополнительное введение в состав чугуна никеля (0,25-1,0 мас.%) способствует усгранению трещин е сварном швй, увэлмчи веет пластические свойства, особенно отно смтельное удлинение,

При наличии в чугуне менее 0,25 мас.% никеля пластические свойства его не увечи чиваются. При вводе в состав более 1 мзс.% никеля относительное удлинение шва попы шается незначительно. Из-за дефицитности и дороговизны никеля ввод его в состав чугуна в количестве более 1 мас.% зксчюг „1- чески иецелесооОрззен,

Повышение содержания креммил Е ч/- гуне (3,5-4,5 мас.%) обеспечивает пшгуче ни е в сварном шве структуры чугуна Ьпз цемента, резко снижающего пластические свойства чугуна. При наличии в составе менее 3,5 мас.% кремния, в сварном шве появляются отдельные включении цементита Ввод в состав чугуна бопее 4,5 мас.% кремния приводит к понижению пластических свойств шва, особенно в зоне термического влияния.

Повышение содержания модифицирую щих элементов в составе чугуна (мзгмпя ,15 мас.%, кальция 0,05-0,15 мас.%, РЗМ 0,05-0,15 мас.%) способствует получению в сварном шве шаровидной формы графита вместо пластинчатой, что приводит к резкому повышению механических свойств чугуна, особенно пластичности. При спдер- жании в составе чугуна для электродов ме нее 0,09 мас.% магния, менее 0,05 .% кальция и менее 0,05 мас.% РЗМ в структуре сварного шва получается смешанная форма графита (пластинчатая и шароридчэч), вызывающая резкое понижение его пппгли ческих свойств, что способствует образованию трещин в околошспной зоне ;ивг. ри наличии в составе более 0,15 мас,% магния и более 0,15 мас.% РЗМ в сварном шъе появляются включения цементита ре°ко снижающие пластические свойства сгг.рно- го шва. При содержании в составе Полое 0,15 мас.% кальция в сварном шве ются крупные вклю«ения графита, что также в некоторой мере способствует снижи шю пластических свойств металла шва.

Наличие в составе чугуна для электродов легирующих элементов, таких как мор- ганец, хром, титан, ванадий, способствует повышению прочности при растяжении. Бд- рий в составе чугуна совместно с магнием, кальцием и РЗМ является элементом-модификатором, способствующим получению шаровидной формы графита.

Углерод совместно с кремнием cnof об- ствуют графитизации чугуна. Алюминий в состава чугуна, являясч раскислителем одновременно, находясь в таком малом коо чее-тж г.пргобстоуяг графмтмзацми чугуна устрамяст образование цементита

Наличие в чугуне азота в количестве 0,001-0,03 мас.% способствует обрззова нию нитридов впнядия, титана, марганца, которые являются дополнительными цеш- рами кристаллизации, способствующими получению мелкозернистой ст руктуры свар ного шва.

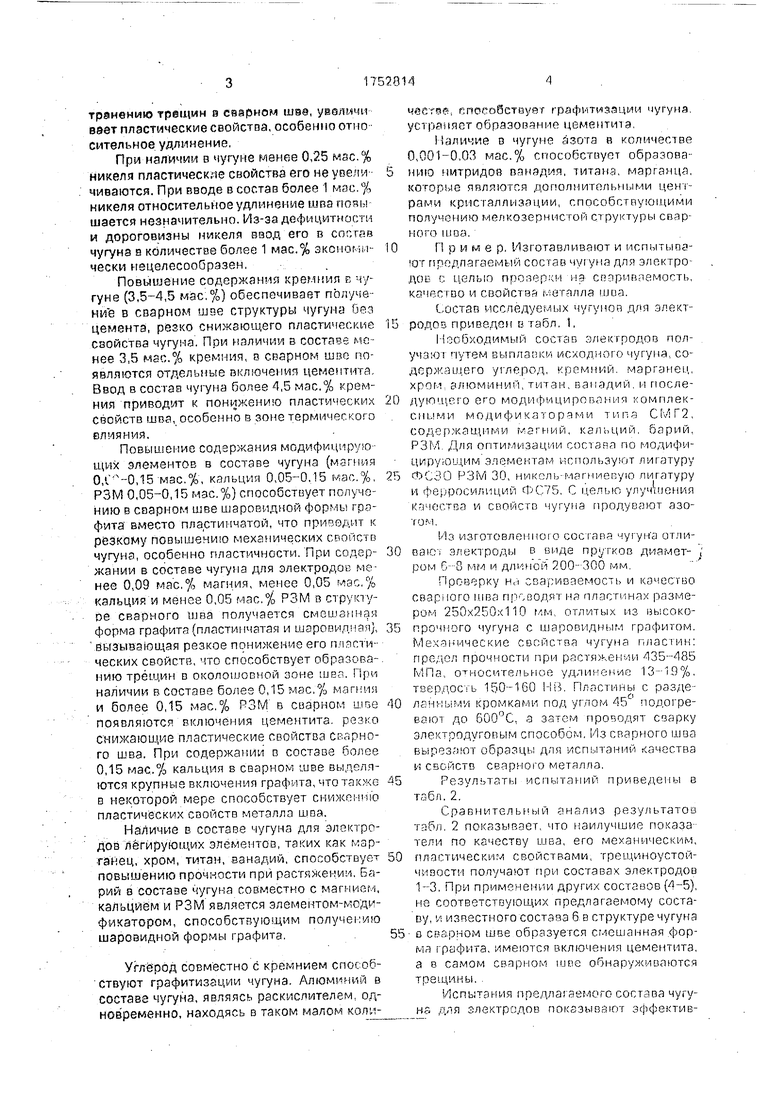

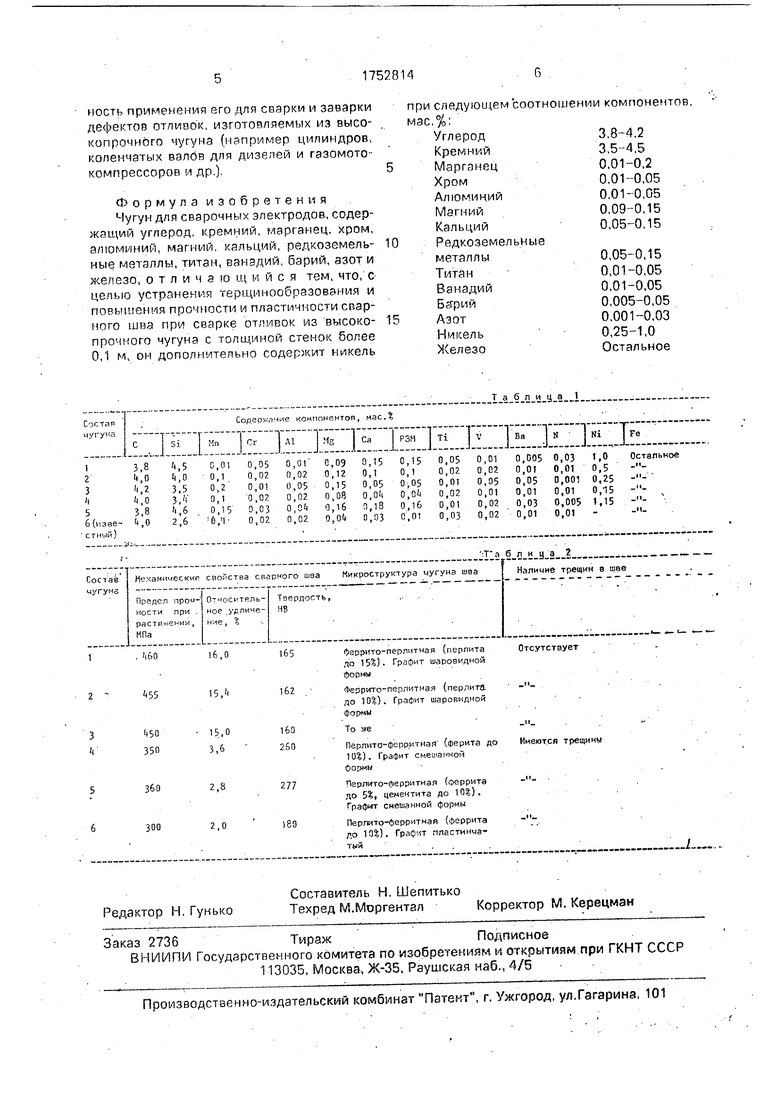

П р и м е р. Изготавливают и испытыпа- 0 г предлагаемый сое гав чутуна для электро дос г целью пролррл на спорив 1рмость, кячРС ио и свойства I. ег-члла шиа

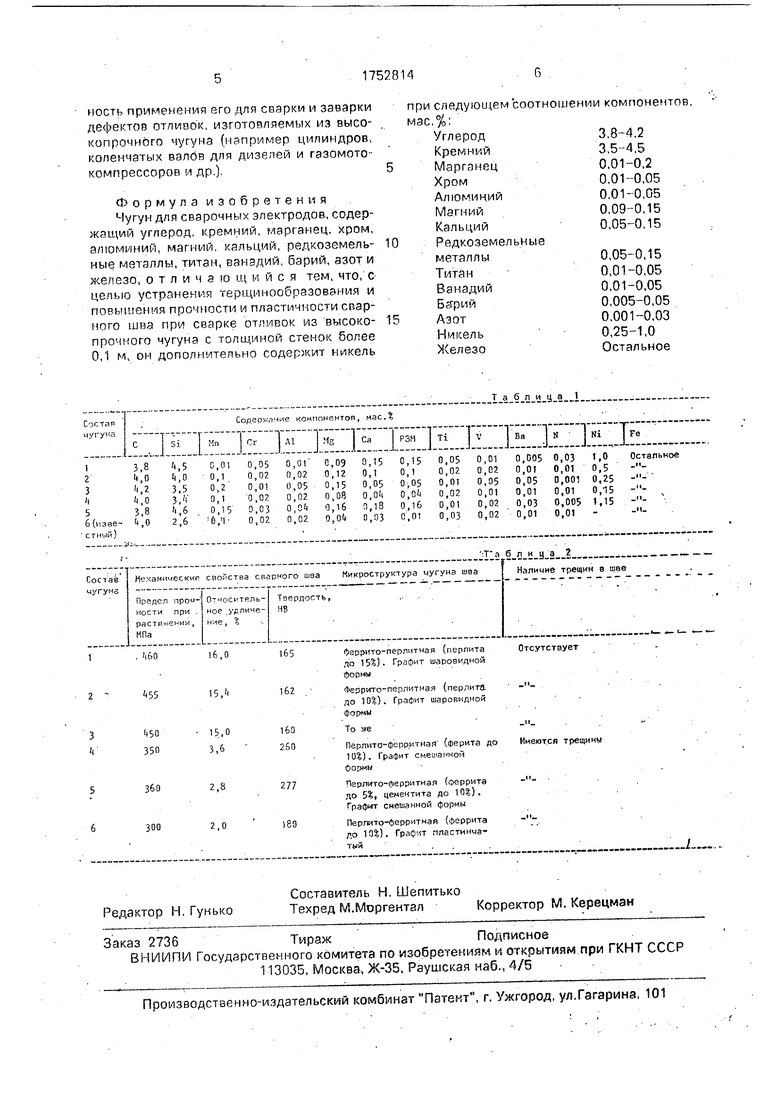

Состав исследуемых чугуноп для лект родов приведен в абл. 1,

I Исбходимыи состав олекгродов получено Ту тем вынлавк / ИСАОДНОГО чугуна со- дсрж-млего у1лерод, - ромний марганец хроп алюминий титан ванадий и последующем о его модпф чцировгыи комплексными модификаторами тиг.я СМГ2 содержащими г/агиий, кальций барий РЗЫ Для оптимизации состава по модифи- циру-оцим эпсментам 4тпольэуют пигатуру гг(,с)0 f- llVi 30, никель ,ую пигатуру и ерроиилнции сЪС75 С улучшения качества и СВШ/ICTD чу-уна продувают азоГ0 1

Из изготовленною cociana uyivna отливаю, электроды в ииде прутков дяамот- ром G 3 мг1 и длкнсй 200-100 мм

Проверку Hd ссарисземость и каиеонзо сварного шва пр .Езодя на пластинах размером 250x250x110 мм птлитых из высокопрочного чугуна с шаровидным i рафитом Механические свойства чугуна пластин предел прочности при растя епмп 435 -485 МПа относительное удлигеьио 13-197о твердое L 150-1GO -Л Пластины с разде лгнп мя кромками под /г лом 45° полот ре- еают до 600°С. а за том проводят сварку зле тродугопым способом. Из сварного шва вырезаюi образцы для испытаний качества L: свойств сеарною металпэ

Результаты испытаний приведены в табп. 2.

Сравнительный анализ результатов т-тбл 2 показывает что наилучшие показа т ели по качеству шва, его механическим, пластическим свойствами, грещиноустои- чмвостп попучают npii составах электродов 1-3. При применении других составов (-5), не соответствующих предлагаемому составу, / известного состава 6 в ст руктуре чугуна о сварном шве образуется смешанная форма (руфита, имеются включения цементита, а в самом сварном типе обнаруживаются трещины.

Испытания предла аемо О состава чугу- ня .ля олектр;;.л,ов показывают эффект ивность применения его для сварки и заварки дефектов отливок, изготовляемых из высокопрочного чугуна {например цилиндров, коленчатых валов для дизелей и газомото компрессоров и др)

Формула изобретения Чугун для сварочных электродов, содер- жэщий углерод, кремний, марганец, хром, алюминий, магний кальций, редкоземельные металлы, титан, ванадий, барий, азот и железо, о т л и ч a so щ и и с я тем, что, с цепью устранения терщинообразовэнмя и повышения прочности и пластичности сварного шва при сварке отлмвок из высокопрочного чугуна с толщиной стенок более 0,1 м, он дополнительно содержит никель

0

5

при следующем соотношении компонентов,

мас.%1

Углерод3,8-4,2

Кремний3,5-4,5

Марганец0,01-0,2

Хром0,01-0,05

Алюминий0,01-0,05

Магний0,09-0,15

Кальций0,05-0,15 Редкоземельные

металлы0,05-0,15

Титан0,01-0,05

Ванадий0,01-0,05

Бггрии0,005-0,05

Азот0,001-0,03

Никель0,25-1,0

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Состав сварочной проволоки | 1986 |

|

SU1399044A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

Изобретение относится к металлургии, в частности к чугунам для электродов, и может быть использовано для сварки и заварки отливок из высокопрочного чугуна с шаровидным графитом. Целью изобретения является устранс-ние трещинообразования и повышение прочности и пластичности сварного шва при сварке массивных отливок из высокопрочного чугуна с толщиной стенок более 0,1 м. Предложенный чугун содержит, мае %: углерод 3,8-4,2; кремний 3,5-4,5; марганец 0,01-0,2; хром 0,01-0,05; алюминий 0,01-0,05; магний 0,09-0,15; кальций 0,05-0,15; редкоземельные металлы 0,05- 0,15; титан 0,01-0,05; ванадий 0,01-0,05, барий 0,005-0,05; азот 0,001-0,03; никель 0,25-1,00; железо остальное. Сварной шов имеет следующие механические свойства предел прочности при растяжении 450- 460 МПа, относительное удлинение 15- 16%, твердость 160-165 НВ, структура чугуна в шве ферритоперлитная с шаровидной формой графита, трещины после сварки отсутствуют. 2 табл.

1 tbO16,0165Феррито-перлитнзя (перлитаОтсутствует

до 15%). Графит шаровидной форны

2 5515, 162Феррито-пеояитчая (перлита- до 10%). Графит шаровидной формы

31 5015,0161То же- It35П3,6260Перлито-фе-рритнач (ферита до Имеются трещины

10%). Графит смешанной формы

53602,8277Черлито-йерритнач (еррита- до 5%, цементита до 10). Графят смешанной формы

63002,0 180Перлито-ферритмая (феррита- fo 10%). Граф IT пластинча тый

Таблица 1

| Авторское свидетельство СССР № 757284,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР N 1312993, кл С 22 С 37/10, 1985. | |||

Авторы

Даты

1992-08-07—Публикация

1986-08-25—Подача