Изобретение относится к металлургии, в частности к разработке состава чугуна для сварочных прутков

Цель изобретения - получения качественного сварного шва при заварке фасонных отливок с толщиной стенки 5-20 мм.

Изобретение иллюстрируется примерами конкретного применения. Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Введение в состав чугуна для сварочных прутков фосфора в количестве 0,15-0,3% способствует повышению жидкотекучести чугуна, понижению температуры плавления его, что соответственно снижает перегрев в местах заварки, и тем самым способствует устранению отбела в завариваемых тонкостенных фасонных отливках. При содержании более 0,3% фосфора в составе чугуна прутков жидкотекучесть наплавленного чугуна повышается и температура плавления снижается, однако при этом резко снижаются и механические свойства чугуна, что вызывает ухудшение качества шва, появляются микротрещины, включения це- ментитно-фосфидной эвтектики.

При содержании в составе прутков менее 0,15% фосфора его действие на повыше- ние жидкотекучеети и на снижение температуры плавления чугуна не проявляется, что в свою очередь способствует ухудшению свариваемости при заварке фасонных отливок с толщиной стенок менее 0,02 м.

сл

с

со го

00 00

VI ел

Уменьшение содержания карбидообра- зующих элементов (магния - до 0,04-0,08, редкоземельных металлов - до 0,005-0,02 %) позволяет получать качественный сварной шов без отбела. Такое содержание в составе чугуна магния совместно с редкоземельными металлами и присутствие в нем элементов - сфероидизаторов - кальция и бария способствует получению при сварке тонкостенных отливок сварного шва со структурой шаровидного графита.

Ускоренное охлаждение расплавленного чугуна сварного шва, имеющего низкую температуру плавления при заварке тонкостенных отливок, способствует также формированию графита шаровидной формы и получению качественного шва без отбела.

Наличие в составе прутков никеля (0,01- 0,2%) способствует увеличению пластических свойств сварного шва. При увеличении содержания никеля более 0,2% при сварке тонкостенных отливок, в которых сварной шов кристаллизуется с повышенными скоростями охлаждения, вызывает образование в структуре шва мартенситной Составляющей, которая резко снижает пластические свойства металла, что в свою очередь, снижает качество шва.

Наличие в составе сварочных прутков кремния (3,5-4,5) и углерода (3,8-4.2%) обеспечивает получение качественного заварного шва без цементита. При содержании в составе прутков менее 3,5% кремния и менее 3,8% углерода в сварном шве появляются включения цементита. Ввод в состав более.4,5% кремния и более 4,2% углерода приводит к понижению пластических свойств шва.

Модифицирующие элементы кальций 0,05-0,15% и барий 0,005-0,05% в составе прутков совместно с магнием, редкоземель- ными металлами вызывают образование шаровидной формы графита в наплавленном слое.

Наличие в составе прутков легирующих элементов таких, как марганец, хром, титан, ванадий способствует повышению прочностных характеристик сварного шва, особенно предела прочности при растяжении.

Азот в составе прутков в количестве 0,001-0,03% вызывает образование в сварном шве нитридов ванадия, титана, которые, являясь дополнительными центрами кристаллизации, способствуют получению мелкозернистой структуры шва.

Алюминий в составе прутка в количестве 0.01-0,05%, являясь раскислитедем металла шва, одновременно способствует графитизации чугуна, устраняет образование цементита.

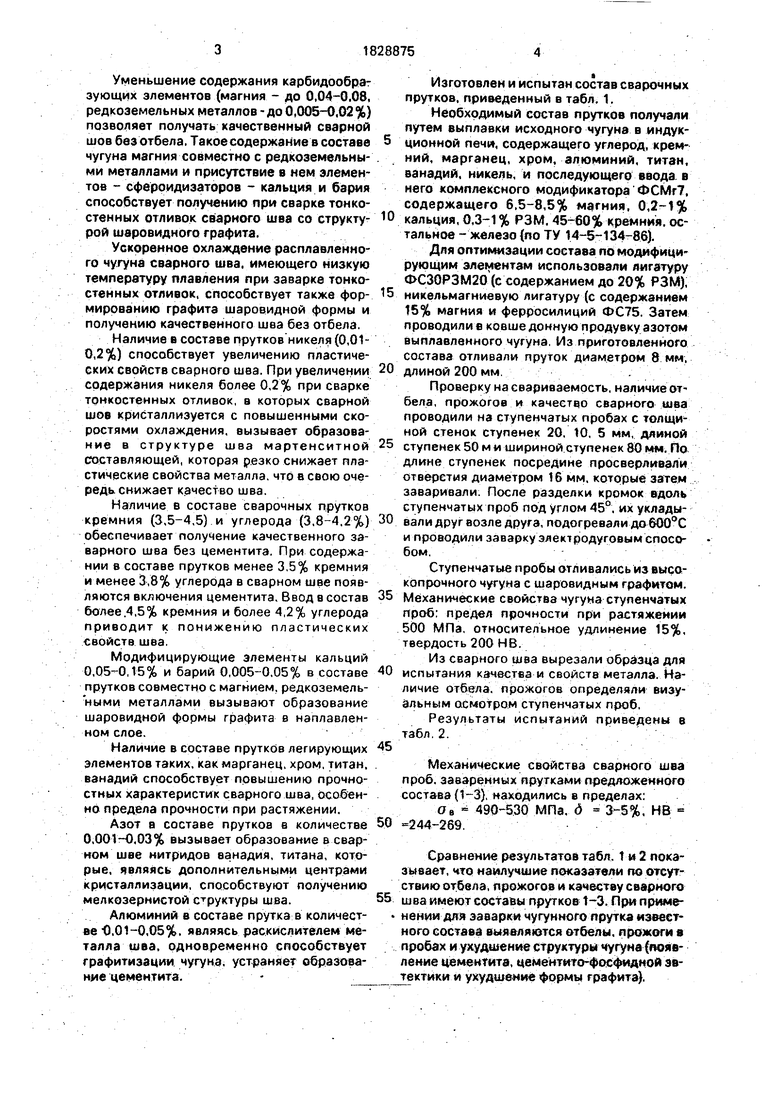

Изготовлен и испытан состав сварочных прутков, приведенный в табл. 1.

Необходимый состав прутков получали путем выплавки исходного чугуна в индукционной печи, содержащего углерод, кремний, марганец, хром, алюминий, титан, ванадий, никель, и последующего ввода в него комплексного модификатора ФСМг7, содержащего 6,5-8,5% магния, 0,2-1%

кальция, 0,3-1 % РЗМ, 45-60% кремния, остальное - железо (по ТУ 14-5-134-86).

Для оптимизации состава по модифицирующим элементам использовали лигатуру ФСЗОРЗМ20 (с содержанием до 20% РЗМ),

никельмагниевую лигатуру (с содержанием 15% магния и ферросилиций ФС75. Затем проводили е ковше донную продувку азотом выплавленного чугуна. Из приготовленного состава отливали пруток диаметром 8 мм,

длиной 200 мм

Проверку на свариваемость, наличие отбела, прожогов и качество сварного шва проводили на ступенчатых пробах с толщиной стенок ступенек 20. 10, 5 мм, длиной

ступенек 50 м и шириной ступенек 80 мм. По длине ступенек посредине просверливали отверстия диаметром 16 мм. которые затем заваривали. После разделки кромок вдоль ступенчатых проб под углом 45°. их укладывали друг возле друга, подогревали до600°С и проводили заварку эяектродуговым способом.

Ступенчатые пробы отливались из высокопрочного чугуна с шаровидным графитом.

Механические свойства чугуна ступенчатых проб: предел прочности при растяжении 500 МПа, относительное удлинение 15%, твердость 200 НВ.

Из сварного шва вырезали образца для

испытания качества и свойств металла. Наличие отбела. прожогов определяли визуальным осмотром ступенчатых проб,

Результаты испытаний приведены в тзбл 2.

Механические свойства сварного шва проб, заваренных прутками предложенного состава (1-3), находились в пределах:

о в - 490-530 МПа. д - 3-5%. НВ - 244-269.

Сравнение результатов табл. 1 и 2 показывает, что наилучшие показатели по отсутствию отбела, прожогов и качеству сварного шва имеют составы прутков 1-3. Лриприме- нении для заварки чугунного прутка известного состава выявляются отбелы. прожоги в пробах и ухудшение структуры чугуна (появление цементита, цементито-фосфидной эвтектики и ухудшение формы графита).

Формула изобретения

Чугун для сварочных прутков, содержащий углерод, кремний, марганец, хром, алюминий, магний, кальций, редкоземельные элементы, титан, ванадий, барий, азот, никель и железо, отличающийся тем. что, с целью получения качественного сварного шва при заварке фасонных отливок с толщиной стенки 5-20 мм. он дополнительно содержит фосфор при следующем содержании компонентов, мас.%:

Углерод3.8-4.2

Кремний3,5-4.5

Марганец

Хром

Алюминий

Магний

Кальций

Редкоземельные

элементы

Титан

Ванадий

Барий

Азот

Никель

Фосфор

Железо

0,01-0,2 0,01-0,05 0.01-0.05 0.04-0.08 0.05-0.15

0.005-0.02

0.01-0,05

0.01-0.05

0.005-Л.05

0,001-0,03

0,01-0.20

0.15-030

Остальное

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Состав сварочного прутка | 1979 |

|

SU823041A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

Изобретение относится к металлургии и может быть использовано при заварке поверхностных дефектов в фасонных отливках. Цель изобретения - получение качественного сварного шва при заварке фасонных отливок с толщиной стенки 5-20 мм. Новый чугун содержит, мас.%: С 3,8-4,2; SI 3,5-4,5; Мп 0,01-0,2; Сг 0.01-0,05; AI 0.01- 0,05; Мд 0,04-0,08; Са 0,05-0,15; РЗМ 0,005- 0,02; Т) 0,01-0,05; V 0,01-0.05; Ва 0,005-0,05; N 0,001-0,03; NI 0,01-0,2; Р 0,15-0,3; Fe - остальное. Дополнительный ввод в состав предложенного чугуна 0,15-0,3% Р, а также изменение в нем содержания Мд, РЗМ и NI позволили получать сварной шов в отливках с толщиной стенки 5-20 мм без отбела и прожогов. 2 табл.

Таблиц)

Таблиц

| Авторское свидетельство СССР Nfe 757284, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-07-23—Публикация

1989-01-08—Подача