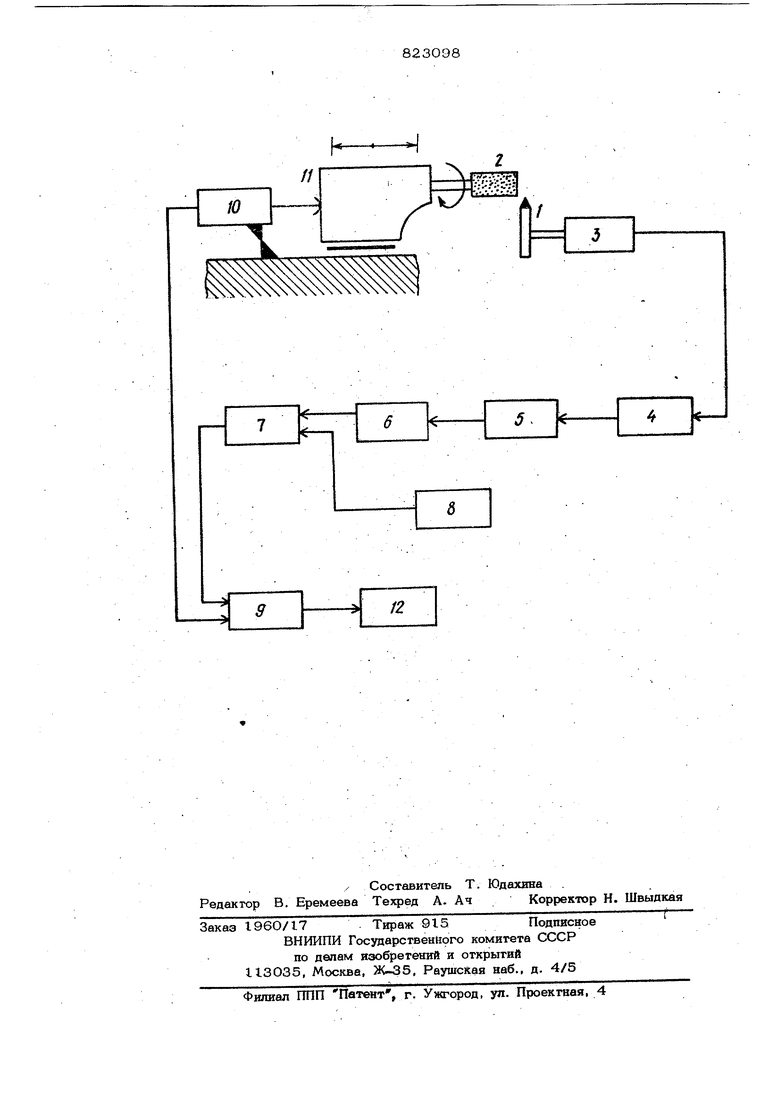

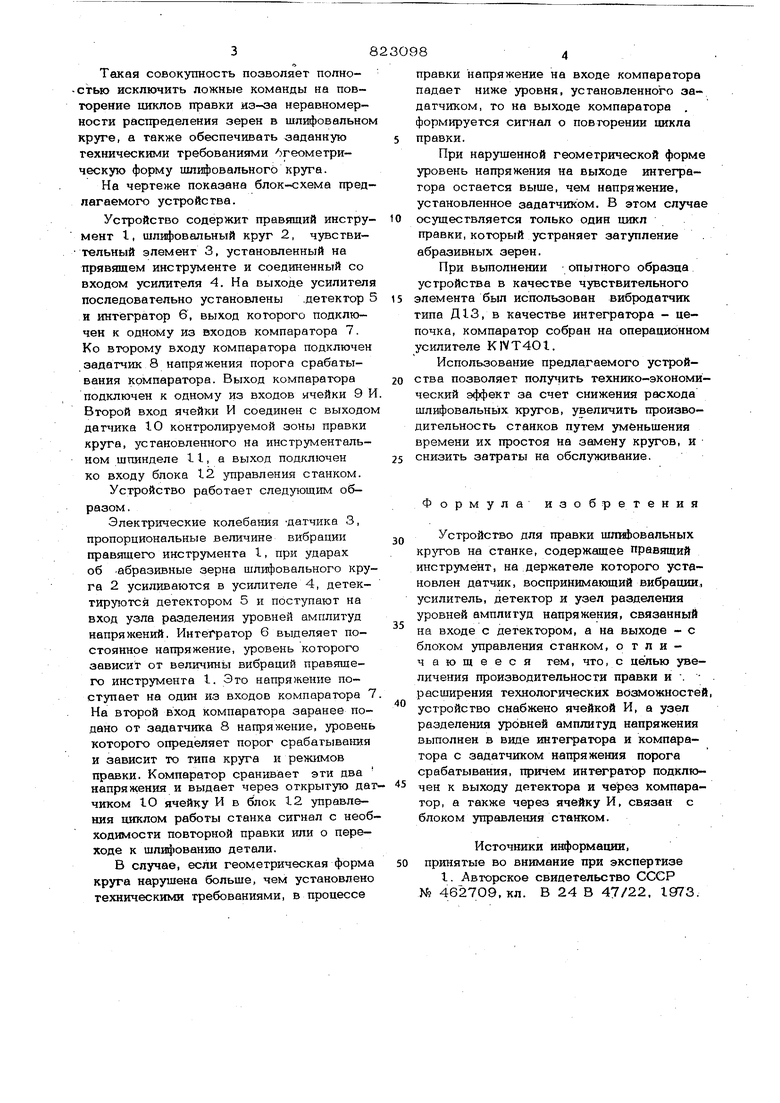

(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФСеАЛЬНЫХ - 3 Такая совокупность позволяет полно-стью исключить ложные команды на повторение Ш1КПОБ правки из-за неравномерности распределения зерен в шлифовально круге, а также обеспечивать заданную техническими требованиями Лгеометрическую форму шлифовального круга. На чертеже показана блок-схема пред лагаемого устройства. Устройство содержит правящий инстру мент I, шлифовальный круг 2, чувствительный элемент 3, установленный на прявящем инструменте и соединенный со входом усилителя 4. На выходе усилител последовательно установлены .детектор и интегратор 6, выход которого подключен к одному из входов компаратора 7. Ко второму входу компаратора подключен задатчик 8 напряжения порога срабатывания компаратора. Выход компаратора подключен к одному из входов ячейки 9 Второй вход ячейки И соединен с выходо датчика 10 контролируемой зоны правки круга, установленного на инструментальном шпинделе 11, а выход подключен ко входу блока 12 управления станком. Устройство работает следующим образом . Электрические колебания датчика 3, пропорциональные величине вибрации правяшего инструмента 1, при ударах об -абразивные зерна шлифовального кру га 2 усиливаются в усилителе 4, детектируются детектором 5 и поступают на вход узла разделения уровней амплитуд напряжений. Интегратор 6 выделяет постоянное напряжение, уровень которого зависит от величины вибраций правяшего инструмента 1. Это напряжение поступает на один из входов компаратора 7 На второй вход компаратора заранее подано от задатчика 8 напряжение, уровен которого определяет порог срабатывания и зависит то типа круга и режимов правки. Компаратор сранивает эти два напряжения и выдает через открытую да чиком 10 ячейку И в блок 12 управления циклом работы станка сигнал с необ повторной правки или о переходе к шлифованию детали. В случае, если геометрическая форма круга нарушена больше, чем установлено техническими требованиями, в процессе 8 правки напряжение на входе компаратора падает ниже уровня, установленного задатчиком, то на выходе компаратора формируется сигнал о повторении цикла правки. При нарушенной геометрической форме уровень напряжения на выходе интегратора остается выше, чем напряжение, установленное задатчиком. В этом случае осуществляется только один цикл правки, который устраняет затупление . абразивных зерен. При выполнении опытного образца устройства в качестве чувствительного элемента был использован вибродатчик типа Д13, в качестве интегратора - цепочка, компаратор собран на операционном усилителе KIVT40l. Использование предлагаемого устройства позволяет полу1ить технико-экономический эффект за счет снижения расхода шлифовальных кругов, увеличить производительность станков путем уменьшения времени их простоя на замену кругов, и снизить затраты на обслуживание. Формула изобретения Устройство для правки шлиЬовальных кругов на станке, содержащее правящий инструмент, на держателе которого установлен датчик, воспринимающий вибрации, усилитель, детектор и узел разделения уровней амплитуд напряжения, связанный на входе с детектором, а на выходе - с блоком управления станком, отличающееся тем, что, с целью увеличения производительности правки и . - . расширения технологических возможностей, устройство снабжено ячейкой И, а узел разделения уровней амплитуд напряжения выполнен в виде интегратора и компаратора с задатчиком напряжения порога срабатывания, причем интегратор подключен к выходу детектора и через компаратор, а также через ячейку И, связан с блоком управления станком. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 462709, кл. В 24 В 47/22. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наполнения кожи | 1973 |

|

SU463709A1 |

| Устройство для правки шлифовальных кругов | 1973 |

|

SU462709A1 |

| Устройство для правки шлифовальных кругов | 1978 |

|

SU686857A2 |

| Устройство для правки шлифовального круга | 1982 |

|

SU1033299A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| Устройство для определения момента касания детали режущим инструментом | 1982 |

|

SU1077768A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ ДЕТАЛИ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1990 |

|

RU2012481C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-24—Подача