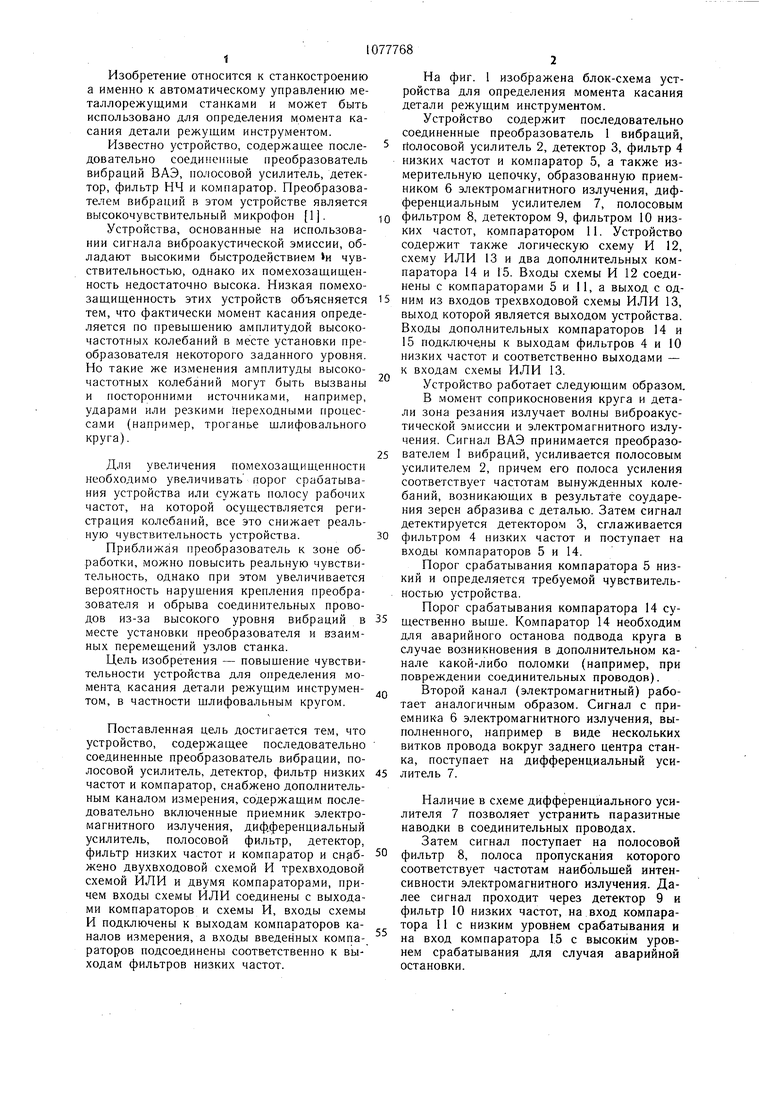

Изобретение относится к станкостроению а именно к автоматическому управлению металлорежущими станками и может быть использовано для определения момента касания детали режущим инструментом. Известно устройство, содержащее последовательно соединенные преобразователь вибраций ВАЗ, полосовой усилитель, детектор, фильтр НЧ и компаратор. Преобразователем вибраций в этом устройстве является высокочувствительный микрофон 1. Устройства, основанные на использовании сигнала виброакустической эмиссии, обладают высокими быстродействием и чувствительностью, однако их помехозащищенность недостаточно высока. Низкая помехозащищенность этих устройств объясняется тем, что фактически момент касания определяется по превышению амплитудой высокочастотных колебаний в месте установки преобразователя некоторого заданного уровня. Но такие же изменения амплитуды высокочастотных колебаний могут быть вызваны и посторонними источниками, например, ударами или резкими переходными процессами (например, троганье щлифовального круга). Для увеличения помехозащищенности необходимо увеличивать порог срабатывания устройства или сужать полосу рабочих частот, на которой осуществляется регистрация колебаний, все это снижает реальную чувствительность устройства. Приближая преобразователь к зоне обработки, можно повысить реальную чувствительность, однако при этом увеличивается вероятность нарущения крепления преобразователя и обрыва соединительных проводов из-за высокого уровня вибраций в месте установки преобразователя и нзаи.мных перемещений узлов станка. Цель изобретения - повыщение чувствительности устройства для определения момента, касания детали режущим инструментом, в частности щлифовальным кругом. Поставленная цель достигается тем, что устройство, содержащее последовательно соединенные преобразователь вибрации, полосовой усилитель, детектор, фильтр низких частот и компаратор, снабжено дополнительным каналом измерения, содержащим последовательно включенные приемник электромагнитного излучения, дифференциальный усилитель, полосовой фильтр, детектор, фильтр низких частот и компаратор и снабжено двухвходовой схемой И трехвходовой схемой ИЛИ и двумя компараторами, причем входы схемы ИЛИ соединены с выходами компараторов и схемы И, входы схемы И подключены к выходам компараторов каналов измерения, а входы введенных компараторов подсоединены соответственно к выходам фильтров низких частот. На фиг. 1 изображена блок-схема устройства для определения момента касания детали режущим инструментом. Устройство содержит последовательно соединенные преобразователь 1 вибраций, йолосовой усилитель 2, детектор 3, фильтр 4 низких частот и компаратор 5, а также измерительную цепочку, образованную приемником 6 электромагнитного излучения, дифференциальным усилителем 7, полосовым фильтром 8, детектором 9, фильтром 10 низких частот, компаратором 11. Устройство содержит также логическую схему И 12, схему ИЛИ 13 и два дополнительных компаратора 14 и 15. Входы схемы И 12 соединены с компараторами 5 и 11, а выход с одним из входов трехвходовой схемы ИЛИ 13, выход которой является выходом устройства. Входы дополнительных компараторов 14 и 15 подключены к выходам фильтров 4 и 10 низких частот и соответственно выходами - к входам схемы ИЛИ 13. Устройство работает следующим образом. В момент соприкосновения круга и детали зона резания излучает волны виброакустической эмиссии и электромагнитного излучения. Сигнал ВАЗ принимается преобразователем 1 вибраций, усиливается полосовым усилителем 2, причем его полоса усиления соответствует частотам вынужденных колебаний, возникающих в результате соударения зерен абразива с деталью. Затем сигнал детектируется детектором 3, сглаживается фильтром 4 низких частот и поступает на входы компараторов 5 и 14. Порог срабатывания компаратора 5 низкий и определяется требуемой чувствительностью устройства. Порог срабатывания компаратора 14 существенно выще. Компаратор 14 необходим для аварийного останова подвода круга в случае возникновения в дополнительном канале какой-либо поломки (например, при повреждении соединительных проводов). Второй канал (электромагнитный) работает аналогичным образом. Сигнал с приемника 6 электромагнитного излучения, выполненного, например в виде нескольких витков провода вокруг заднего центра станка, поступает на дифференциальный усилитель 7. Наличие в схеме дифференциального усилителя 7 позволяет устранить паразитные наводки в соединительных проводах. Затем сигнал поступает на полосовой фильтр 8, полоса пропускания которого соответствует частотам наибольшей интенсивности электромагнитного излучения. Далее сигнал проходит через детектор 9 и фильтр 10 низких частот, на вход компаратора 11 с низким уровнем срабатывания и на вход компаратора 15 с высоким уровнем срабатывания для случая аварийной остановки.

Одновременное срабатывание компараторов 5 и 11 или срабатывание какого-либо из компараторов 14 и 15 высокого уровня, вызывает появление сигнала на выходе схемы ИЛИ 13, который и является командой на остановку подвода круга.

Использование дополнительных компараторов 14 и 15 существенно повышает надежность работы устройства в целом за счет того, что позволяет работать каналам и независимо, т.е. один канал как бы резервирует другой.

Предлагаемое устройство позволяет повысить точность обработки и расширить область применения устройств контроля моментов касания, например их при зубошлифовании мелкомодульных шестерен и т.п.

Высокая надежность устройства создает условия для повышения безопасности и безаварийности работы шлифовальных станков.

Область применения предлагаемого устройства может быть расширена, например, за счет использования для контроля момента касания инструмента с деталью при лезвийной обработке, в том числе и при весьма малых силах резания.

Устройство может использоваться для построения адаптивных систем уг равления станками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ ДЕТАЛИ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1990 |

|

RU2012481C1 |

| Контрольное устройство для станка с ЧПУ | 1985 |

|

SU1281377A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для контроля станков | 1987 |

|

SU1484443A1 |

| Устройство для контроля станков | 1984 |

|

SU1177135A1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ ТРУБОПРОВОДА | 1992 |

|

RU2037797C1 |

| Устройство контроля затупления режущего инструмента | 1989 |

|

SU1753361A1 |

| УСТРОЙСТВО ДЛЯ ТРЕВОЖНОЙ СИГНАЛИЗАЦИИ ЕМКОСТНОГО ТИПА | 1994 |

|

RU2113729C1 |

| УСТРОЙСТВО ДЛЯ СИГНАЛИЗАЦИИ ПРЕДЕЛЬНЫХ ПАРАМЕТРОВ ВИБРАЦИИ | 1992 |

|

RU2045751C1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ ДЕТАЛИ РЕЖУЩИМ ИНСТРУМЕНТОМ, содержащее последовательно соединенные преобразователь вибраций, полосовой усилитель, детектор, фильтр низкой частоты и компаратор, отличающееся тем, что, с целью повышения чувствительности, устройство снабжено дополнительным каналом измерения, содержашим последовательно включенные приемник электромагнитного излучения, дифференциальный усилитель, полосовой фильтр, детектор, фильтр низких частот и компаратор, и снабжено двухвходовой схемой И, трехвходовой схемой ИЛИ и двумя компараторами, причем входы с)(емы ИЛИ подключены к выходам введенных компараторов и схемы И, входы схемы И подключены к выходам компараторов каналов измерения, а входы введенных компараторов подсоединены соответственно к выходам фильтров низких частот. vl Г2 fj иГ Од // 00 75 /У

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Срибнер С | |||

| А | |||

| и Шраго Л | |||

| К- Автоматизация шлифовального оборудования с использованием средств вычислительной техники | |||

| М., НИИМАШ, 1981 (прототип). | |||

Авторы

Даты

1984-03-07—Публикация

1982-11-26—Подача