(54) СПОСОБ ПОЛУЧЕНИЯ ПОК1ЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| Способ получения облицовки на металлических изделиях | 1983 |

|

SU1264992A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2091227C1 |

| ДИСПЕРГИРУЕМАЯ В ВОДЕ ТЕРМОПЛАСТИЧНАЯ ФОРМОВАННАЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ КОМПОЗИЦИЯ | 2014 |

|

RU2637322C1 |

| ПОКРЫТАЯ ВУАЛЬЮ ЛЕНТА С УЛУЧШЕННОЙ УСТОЙЧИВОСТЬЮ К РАССЛАИВАНИЮ | 2012 |

|

RU2562992C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ИЛИ ВОЛОКНА | 2005 |

|

RU2365505C2 |

| СМЕСИ ТЕРМОПЛАСТИЧНЫХ ФТОРПОЛИМЕРОВ | 1999 |

|

RU2214428C2 |

| ПРИГОДНЫЙ ДЛЯ СМЫВАНИЯ В КАНАЛИЗАЦИЮ АППЛИКАТОР ТАМПОНА | 2014 |

|

RU2648220C1 |

| Литьевой самозатухающий композиционный термопластичный материал | 2015 |

|

RU2610059C1 |

t . Изобретение относится, к изготовлению антифрикционных полимерных покрытий внешних поверхностей цилиндрических деталей, работйющих в условиях силового контакта. Известен способ изготовления металл ополимерных неразъем ялх коДьцевых соединений для узлов тренйг путем прессования полимеров на металлических поверхностях деталей D3. Недостатком этого способа является низкая производительность и noниженнгя контактная прочность покры- тия, трудность получения тонкослойного покрытия. Наиболее близким к предложенному по технической сущности является спо соб получения полимерного покрытия путем поступательного перемещений вр щающейся детали через зочу нанесения покрытия литьем под давлениём с последующим калиброванием образующегос облицовочного слоя по мере его охлаж дения на воэдухк 2. Недостатком этого способа является длительность процесса,в результате чего снижается производительность, а также уменьшается прочность покрытия из-за левозможности сохранения ориентированных полимерных структур, полученных при деформации расплава за счет вращения. Цель изобретения - повышение производительности процесса и нагрузочной способности ПОКр1ЫТИЯ. Указанная цель достигается тем, что в способе получения покрытий литьем под давлением расплава термопластичного полимерного материала на вращающуюся цилиндрическую деталь с последующим охлаждением, осуществляют вращение детали с нанесенным расплавом в течение 0,5-2 мин при скорости вращения поверхности 0,5-3 М/с а охлаждение проводят в среде с температурой в 5-7 раз ниже температуры стеклования полимерного материала.

3

В качестве термопластичного полимера целесообразно использовать полиамиды, поликарбонаты, пентапласты и другие антифрикционные и противоизносные материалы, а также ..композиционные материалы на их основе, содержащие 5-10 мас.% I наполнителя,

В качестве наполнителя целесообразно использовать, например, графит, фторопласт порошкообразный.

В результате наличия стадии ориентации в течение 0,5-2 мин получают ориентированньй полимерный слой с повышенной адгезионной прочностью на границе с металлом покрываемой детали за счет использования направленно деформации в сочетании с эффектом Васенберга. Озшаждение полученного покрытия ведут со скоростью не менее 2 В секунду, применяя, например, погружение в воду или другой метод охлаждения . Наличие стадии быстрого охлаждения позволяет сохранить полученнуго степень ориентации и, следовательно получать полимерные покрытия с повышенной нагрузочной способностью,

Пример 1, Материал, содержащий 90 мас,% капролона В ,/МРТУ 6-05-988-66) и 10 мас,%: графита, смешивают в шнековом смесителе при 250 С и наносят,литьем под давлением на вращающуюся цилиндрическую деталь типа .ролика диаметром 40 мм .и высотой 10 мм при следующем режиме:

Температура расплава при впрыске, °С - 250 Температура в зоне ориентирования, с200

Скорость вращения поверхности покрываемой детали, м/с 2

Расплав деформируют за счет вращения ролика в течение 1 мин, а затем путем поступательного движения деталь с покрытием погружают в сосуд с проточной водой при 15 С, где и происходит быстрое охлаждение. Свой ства полученного покрытия толщиной 0,5 мм представлены в таблице.

Пример 2, Полимерное покрытие на основе капролона В наносят литьем под давлением на вращающийся ролик диаметром 50 мм и высотой 12мм при следующих параметрах:

Температура в зоне впрыска, °С265

53

Температура в эоне деформкрования, С

210

Скорость вращения поверхности вращаемой детали, м/с 0,5

Расплав деформируют в течение 0,5 мин, а затем охлаждают, помещая в проточную воду при 10 С. Свойства полученного покрытия толщиной 0,8 м представлены в таблице, :

Пример 3, Полимерное покрытие на основе -поликарбоната марки Дифлон наносят литьем под давлением на вращающийся ролик диаметром 3 мм и высотой 20 мм при следующем режиме:

Температура в зоне впрыс, ка, С . 280 Температура в зоне дефор.мирования, С 2101 Линейная скорость вращения iповерхности, м/с3

Расплав подвергают деформации в чение 1,5 мин, а затем охлаждают, помещая ролик с нанесенным покрытием в воду прн 10 С,

Пример 4, Материал состава масс,%:

Поликарбонат Дифлон 85 Графит15

наносят на ролик диаметром 40 мм при следующих режимах:

температура в зоне впрыс:; ка, °С280

Температура в зоне ориен тирования, с200

Линейная скорость вращения поверхности ролика, м/с 2

Отверждение в ванне с водой проводят при 20°С (в 7 раз ниже Т - 140°С)

Пример 5. Полиамид 68 наносят на вращаю1цийся ролик диаметром 30 мм при скорости вращения поверхности 3 м/с при следующем режиме: Температура в зоне впрыска, i С Температура в зоне ориентирования, С220 Отверждение покрытия осуществляют в ванне с кремнийорганической жидкостью ПЭС-5, начальная температура которой 20 С,

П р и м е р 6, Полиамид 12, содержащий 5 мас,%- фторопласта 4 наносят на вращающийся ролик при следующих режимах:

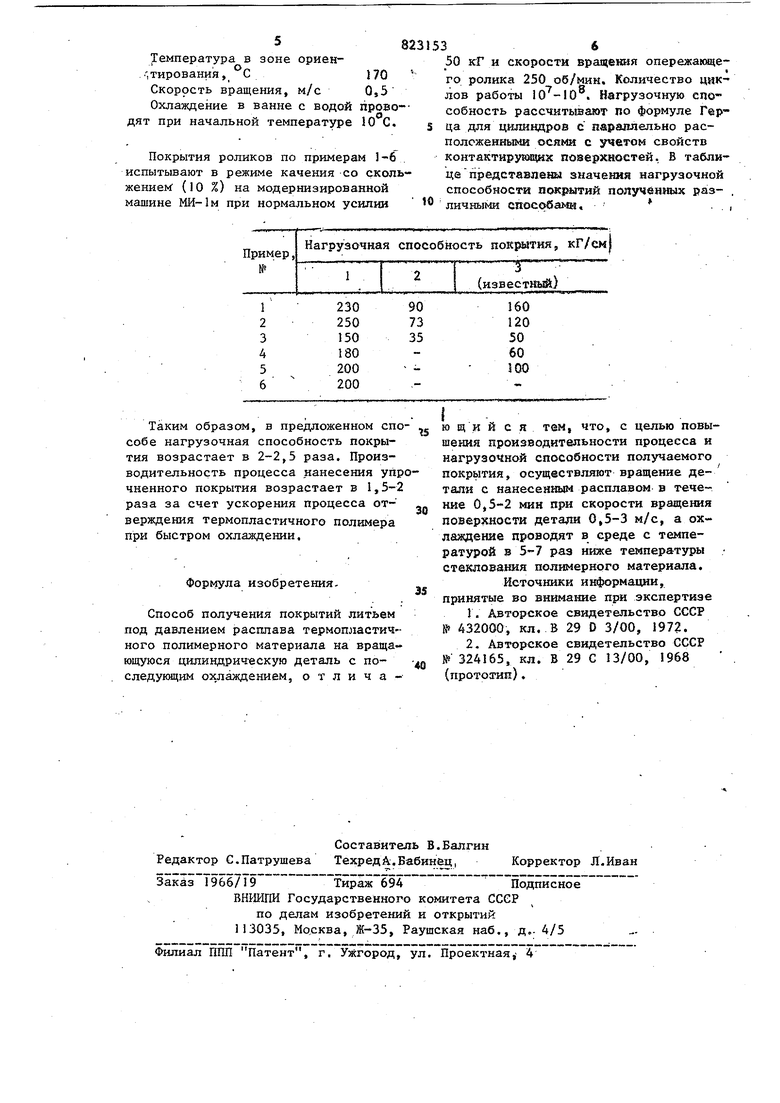

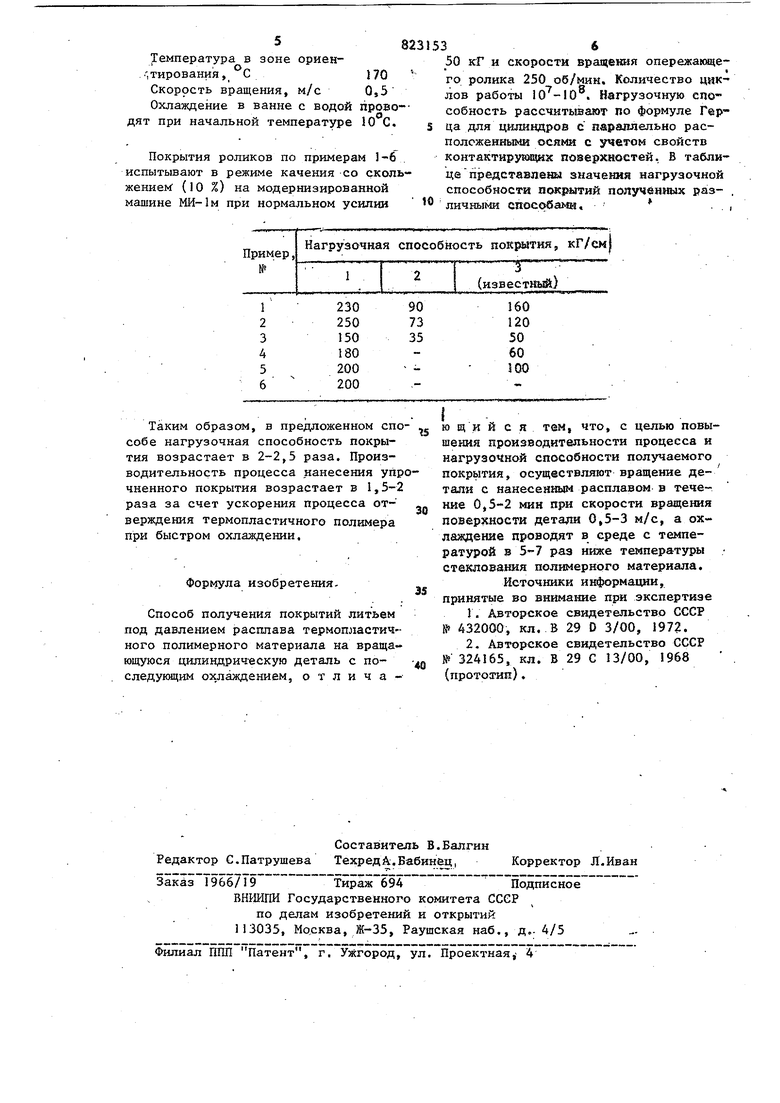

Температура в зоне впрыска, ° С200 рСемпература в зоне ориен,тировани;я, СJ70 Скорость вращения, м/с0,5 Охлаждение в ванне с водойпрово дят при начальной температуре10°С. Покрытия роликов по примерам 1-6 испытывают в режиме качения со сколь жением (10%) на модернизированной машине МИ-1м при нормальном усилии Таким образам, в предложенном спо собе нагрузочная способность покрытия возрастает в 2-2,5 раза. Производительность процесса нанесения упр чненного покрытия возрастает в 1,5-2 раза за счет ускорения процесса отверждения термопластичного полимера при быстром охлаждении. Формула изобретенияСпособ получения покрытий литьем под давлением расплава термопластичного полимерного материала на вращающуюся цилиндрическую деталь с последующим охлаждением, о т л и ч а 650 кГ и скорости вращения опережающего ролика 250 об/мин. Количество цйклов работы . Нагрузочную способность рассчитывают по формуле Герца для цилиндров с параллельно расположенными осями с учетом свойств контактирующих поверхностей, В таблице представпеаы значения нагрузочной способности покрытий полученных различными способами, . . , ю щ и и с я тем, что, с целью повышения производительности процесса и нагрузочной способности получаемого покрытия, осуществляют вращение детали с нанесенным расплавом в течение 0,5-2 мин при скорости вращения поверхности детали 0,5-3 м/с, а охлаждение проводят в среде с температурой э 5-7 раз ниже температуры стеклования полимерного материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 8 432000, кл. В 29 D 3/00, 1972. 2.Авторское свидетельство СССР № 324165, кл. В 29 С 13/00, 1968 (прототип).

Авторы

Даты

1981-04-23—Публикация

1979-03-06—Подача