Настоящее изобретение относится к технической области армирующих материалов, приспособленных для изготовления композитных деталей. Точнее, изобретение относится к новому промежуточному материалу для производства композитных деталей путем последующего литья под давлением или инфузии термореактивной смолы в форме покрытой вуалью ленты с улучшенной устойчивостью к расслаиванию.

Композитные детали или изделия, то есть состоящие как из одной или более заготовок армирующего материала или волоконных полотен, так и из матрицы, изготовленной преимущественно из термореактивной (смолы), и которые могут включать термопластики, например, могут быть произведены с использованием «прямого» или «LCM» (литьевое формование материала) способа. Прямой способ характеризуют тем фактом, что одну или более заготовок волоконного армирующего материала используют в «сухом» состоянии (то есть без конечной матрицы), причем смолу или матрицу применяют отдельно, например, литьем под давлением в форму, содержащую волоконный армирующий материал («RMT» способ, формование с переносом смолы), инфузией через толщину волоконного армирующего материала («LRI» способ или способ инфузии жидкой смолы, или «RFI» способ или способ пропитки пленочным связующим) или (нанесением покрытия вручную)/пропиткой с использованием валика или щетки на каждый из отдельных слоев волоконного армирующего материала, укладываемых один за другом в форме.

Другие способы, известные как непрямые способы, используют предварительно пропитанные материалы, которые уже содержат достаточное количество смолы, чтобы изготовить требуемую композитную деталь. Такими материалами в частности являются материалы, описанные в документах US 2005/048280, WO 92/20521 и ЕР 0554950.

В случае способов RTM, LRI или RFI обычно необходимо изготовить волоконную преформу в форме желаемого конечного изделия, а затем преформу пропитывают смолой. Смолу вводят или вливают с помощью давления или перепадов температуры, и затем после того, как все необходимое количество смолы помещено в преформу, пропитанную преформу нагревают до более высокой температуры, чтобы провести цикл полимеризации/отверждения и таким образом заставить заготовку затвердеть.

Композитные детали, используемые в автомобильной, авиационной или судостроительной промышленности, в частности регулируются очень жесткими требованиями, особенно с точки зрения механических свойств. Таким образом, особенно важно иметь доступ к материалам, которые являются как исключительно точными по размерам, так и простыми для работы и применения.

В таких отраслях производят большое число преформ, которые основаны на армирующих материалах, образованных из углеродных волокон, в особенности однонаправленного типа. Чтобы соответствовать высоким стандартам с точки зрения качества и производительности, требуемых в частности в авиационной отрасли, становится все более необходимым использование автоматизированных способов.

Предшествующий уровень техники предлагает однонаправленные полотна из армирующих нитей, в которых когезионную способность между нитями обеспечивают с помощью термопластичных или стекло/термопластичных связующих нитей, которые могут быть переплетенными или непереплетенными, которые проходят в поперечном направлении к армирующим нитям. Такие полотна, например, поставляют под индексами RW-BUD (SIGMATEX UK Limited, Runcorn, Cheshire WA7 1TE, United Kingdom) или с другими обозначениями (TeXtreme®, OXEON (Norrby Langata 4S, SE-50435, Boras, Sweden).

Другие документы, такие как японская патентная заявка JP 2009-235175, предлагают напыление порошка термореактивной смолы на поверхность подложки типа ткани или типа однонаправленного волокна, чтобы получить материал-основу для производства преформы, которая имеет прекрасную деформируемость, устойчивость формы, хорошую проницаемость для воздуха и удовлетворительную способность пропитываться смолой. Японская патентная заявка JP 2009-235175 также предлагает такой же тип промежуточного материала, адаптированного к способу RTM, который может быть легко сформован и выполнен по форме с получением преформы и который может исключить потерю свойств, испытываемых преформой-прослойкой.

Чтобы получить нити с более хорошей когезионной способностью, заявитель предложил связывание каждой поверхности однонаправленного армирующего полотна с нетканым материалом, что может привести к более сплошному соединению по сравнению с точечными соединениями, полученными с помощью связующих нитей или порошка. Такие материалы, в частности, описаны в патентной заявке W0 2010/046609. Далее в патентной заявке WO 2010/061114 описан способ производства однонаправленных полотен заданной ширины, который имеет высокое постоянство, адаптированный к прямым способам производства композитных деталей из одной или нескольких нитей, при этом ограничивая материальные потери. Такой способ в частности может быть использован для получения покрытых вуалью нитей с контролируемой шириной, которые затем могут быть использованы для производства преформ с большим числом слоев напрямую с использованием автоматизированного устройства послойной укладки. Другой путь состоит в использовании их для изготовления тканых или сплетенных армирующих материалов, которые затем могут быть уложены послойно с получением композитных преформ или деталей с использованием прямого способа.

При использовании покрытых вуалью лент, ранее предложенных заявителем, установлено, что во время автоматизированной послойной укладки покрытой вуалью ленты, ее соединяют с предыдущим слоем комбинацией прессования и нагревания, после чего следует охлаждение, где охлаждение по возможности проводят без добавления специального охлаждающего агента путем использования «естественного пути». Ленту, таким образом, соединяют с предыдущим слоем через ее нижнюю поверхность, и такое механическое соединение, которое подвергается сдвигу все время, пока ленту укладывают послойно, имеет интенсивность, пропорциональную отношению (натяжение при послойной укладке)/(соединенная длина). Натяжение при послойной укладке обычно, как принимают, является постоянным, и поэтому сдвиговое напряжение является более высоким во время укладки первых сантиметров и падает, когда длина уложенной ленты растет. Сдвиговое усилие распределяют по всей толщине ленты, и, если натяжение при укладке слишком велико, в некоторых случаях наблюдают расслаивание ленты в ее центральной зоне в процессе укладки первых сантиметров. Действительно, заявитель установил, что в таких материалах, связывающих ленту из однонаправленных волокон с каждой из ее двух поверхностей, несущих термопластичную вуаль, периферическое механическое соединение формируют между нитями, расположенными на главных поверхностях ленты и вуали, тогда как центральная зона ленты, изготовленная только из нитей, соответствует зоне с более низкой прочностью на сдвиг.

Это явление также может быть усугублено, когда для накладывания ленты используют ролик. В таких случаях на протяжении самых первых сантиметров соединения ленты поверхность в контакте с роликом имеет тенденцию приклеиваться к нему, что также способствует расслаиванию ленты, когда ее другую поверхность затем соединяют с предыдущим слоем.

Такое же явление сдвига нити также наблюдают, когда ленту укладывают вдоль траектории, которая изогнута в плоскости, также известное как «направленная укладка». Во время такой укладки накладываемая лента совершает волнообразные движения с интенсивностью, которая растет по мере снижения радиуса укладки под сдвиговым напряжением вследствие избыточной длины нитей, находящихся на внутреннем радиусе ленты, в сравнении с нитями, расположенными на внешнем крае указанной ленты.

В этой связи, в частности, чтобы разрешить проблемы расслаивания, которые иногда возникают с покрытыми вуалью лентами, описанными в патентных заявках WO 2010/046609 и WO 2010/061114, настоящее изобретение предлагает способ получения ленты с заданной шириной, причем указанная лента состоит из совокупности армирующих нитей, простирающихся в направлении, по существу параллельном длине ленты, и между которыми распределен порошок полимерного материала, причем каждую поверхность указанной ленты связывают с нетканым материалом из полимерных волокон, и этот способ включает последовательно следующие стадии:

a) получение ленты из армирующих нитей, проходящих в направлении, по существу параллельном длине ленты, и имеющей ширину, которая больше, чем требуемая ширина конечной ленты;

b) нанесение порошка смолы, полученного из полимерного материала, по меньшей мере, на одну из поверхностей ленты;

c) нагревание, чтобы, по меньшей мере, частично размягчить нанесенный порошок, затем уплотнение ленты с тем, чтобы отрегулировать ее ширину до требуемой ширины и заставить, по меньшей мере, часть порошка проникнуть в толщину ленты между нитями, и охлаждение ленты, чтобы зафиксировать ее ширину и обеспечить когезионную способность на основе порошка;

d) связывание путем термоскрепления каждой поверхности ленты с нетканым материалом, образованным из полимерных волокон.

Предпочтительно, когда наносят порошок, ширина ленты более чем на 50% больше или даже, по меньшей мере, на 100% больше, чем требуемая длина конечной ленты.

В большинстве случаев способ настоящего изобретения включает перед стадией а) стадию роспуска ленты, состоящую из распределения ленты, непосредственно отмотанной с промышленной бобины, с тем чтобы получить желаемую ширину ленты стадии а).

Предпочтительно способ настоящего изобретения проводят на непрерывной производственной линии, по меньшей мере, до выхода со стадии с). В таком непрерывном способе ширина ленты, следовательно, уменьшается постоянно от стадии а) (или стадии роспуска) до стадии с) до тех пор, пока не достигнет участка уплотнения, который может калибровать ширину нити путем усадки ширины ленты до желаемой ширины.

В соответствии с конкретным вариантом осуществления способ настоящего изобретения включает стадию роспуска ленты, предпочтительно до ширины, которая больше, чем требуемая ширина для конечной ленты, по меньшей мере, на 100%. Таким образом, когда наносят порошок, ширина ленты обычно меньше, чем ширина, полученная на выходе со стадии роспуска, но предпочтительно ширина ленты в начале стадии b) меньше, чем ширина ленты, полученная после стадии роспуска, по меньшей мере, на 20%.

В соответствии с конкретным вариантом осуществления, который может быть объединен с описанными выше вариантами, способ настоящего изобретения включает стадию продольно-поперечной намотки между стадиями с) и d). Продольно-поперечная намотка состоит в намотке покрытой порошком ленты, полученной до ее связывания с неткаными материалами, пошагово и слой за слоем на намоточную подложку типа бобины. Способ, таким образом, является непрерывным до стадии продольно-поперечной намотки, когда полученную калиброванную ленту наматывают на намоточную подложку. Затем ленту берут и разматывают с намоточной подложки для ламинирования вуалями.

В соответствии с конкретным вариантом осуществления, который может быть объединен с описанными выше вариантами, масса порошка (точнее образованного из термопластичного или термореактивного полимера) составляет от 0,5 до 8%, предпочтительно от 1 до 5% от общей массы (нити + порошок + нетканые материалы) конечной ленты. Такое количество соответствует компромиссу между количеством, которое является достаточно высоким, чтобы повысить характеристики с точки зрения устойчивости к расслаиванию, и количеством, которое является достаточно низким, чтобы исключить затвердевание ленты.

В соответствии с конкретным вариантом осуществления, который может быть объединен с приведенными выше вариантами, суммарная масса нетканых материалов составляет меньше чем 15% от общей массы (нити + порошок + нетканые материалы) конечной ленты, предпочтительно от 0,1 до 10% и преимущественно от 2 до 10% от суммарной массы конечной ленты. Следовательно, лента, которую получают в результате, идеально подходит для способов, известных как «прямые» способы или способы «LCM» (литьевое формование материала).

Ленты могут быть использованы непосредственно для производства преформ с множеством слоев с использованием автоматизированного устройства послойной укладки. Если ленты не имеют требуемую ширину для каждого слоя, который укладывают в стопку, указанные ленты могут быть размещены параллельно относительно друг друга стык в стык или без соприкосновения с получением последовательных слоев, которые необходимо уложить в стопку один на верхнюю часть другого, причем, по меньшей мере, некоторые из них проходят в разных направлениях. Также возможно использование покрытой порошком, покрытой вуалью ленты для получения тканей или шнуров, в которых покрытые вуалью ленты настоящего изобретения перекрещивают и переплетают так, чтобы они были ткаными или сплетенными. Затем именно такие ткани или шнуры укладывают в стопку для изготовления детали или преформы. Полученные покрытые порошком, покрытые вуалью ленты могут быть затем использованы для производства преформ или композитных деталей, например, путем впрыскивания смолы в форму, содержащую их (способ «RTM», формование с переносом смолы), путем инфузии через толщину, образованную за счет раскладки указанных лент (способ «LRI», инфузия жидкой смолы, или способ «RFI», пропитка пленочным связующим) или за счет (нанесения покрытия вручную)/пропитки с использованием валика или щетки на каждый из отдельных слоев, изготовленных из указанных лент, уложенных один за другим в форме.

В соответствии с конкретным вариантом осуществления, который может быть объединен с описанными выше вариантами, стадию d) для связывания покрытой порошком ленты с неткаными материалами проводят в соответствии со способом, описанным в патентной заявке WO 2010/061114, ссылку на которую необходимо сделать более подробно. Такой способ имеет преимущество в том, что дает возможность полного контроля ширины полученных лент. В частности, нетканые материалы, связанные с лентой, стадии d) имеют ширину, которая больше, чем ширина ленты, когда указанное связывание имеет место, и обрезание или горячую сублимацию нетканых материалов выполняют на каждой кромке ленты, чтобы удалить любой избыток. Предпочтительно как ленту, так и отрез кромки или сублимированные части каждой стороны ее кромок захватывают с помощью улавливающих или вытягивающих средств.

Способ настоящего изобретения идеально подходит к любому типу армирующих лент, используемых для производства композитных деталей. В частности, нити получают из материала, выбранного из следующих материалов: углерод, стекло, арамид, диоксид кремния, керамика и их смеси. Тем не менее, изобретение особенно подходит для лент, изготовленных из углеродных нитей.

Природа нетканого материала и порошка не является ограничивающим фактором в контексте настоящего изобретения. Один или другой могут быть получены из полимера или смеси термопластичных или термореактивных полимеров. Например, нетканые материалы и порошок, которые обычно получают из разных материалов, могут быть выбраны из материалов, выбранных из: полиамидов (ПА (РА): ПА6, ПА12, ПА11, ПА 6,6, ПА 6,10, ПА 6,12 и т.д.), сополиамидов (соПА (СоРА), полиамидов с простыми эфирными или сложноэфирными блоками (РЕВАХ, РЕВА), полифталимидов (ПФИ (РРА)), полиэфиров (полиэтилентерефталат (ПЭТ (PET)), полибутилентерефталат (ПБТ (РВТ) и др.), сополиэфиров (соПЭ (СоРЕ)), термопластичных полиуретанов (ТПУ (TPU)), полиацеталей (РОМ), полиолефинов (ПП, ПЭВП, ПЭНП, ЛПЭНП (РР, HDPE, LDPE, LLDPE) и др.), полиэфирсульфонов (ПЭС (PES)), полисульфонов (РСУ (PSU) и др.), полифениленсульфонов (ПФСУ (PPSU) и др.), полиэфирэфиркетонов (ПЭЭК (РЕЕК)), полиэфиркетонкетона (ПЭКК (РЕКК)), поли(фениленсульфида) (ПФС (PPS)) или полиэфиримидов (ПЭИ (PEI)), термопластичных полиимидов, жидкокристаллических полимеров (ЖКП (LCP)), фенокс-производных, блок-сополимеров, таких как стирол-бутадиен-метилметакрилатные сополимеры (СБМС (SBM)), метилметакрилат-бутилакрилат-метилметакрилатные сополимеры (МАМ), эпоксидов и их смесей.

Настоящее изобретение также относится к ленте, состоящей из совокупности нитей, проходящих в направлении, параллельном длине ленты, и между которыми распределен порошок, полученный из полимерного материала, причем, по меньшей мере, часть порошка находится в толщине ленты, каждая поверхность указанной ленты связана с нетканым материалом, полученным из полимерных волокон, когезионная способность указанной ленты обусловлена как порошком, так и вуалями.

В конкретных вариантах осуществления по всей полной длине ленты ширина ленты имеет стандартное отклонение, которое составляет в частности меньше чем 0,25 мм (миллиметров), предпочтительно меньше чем 0,22 мм и преимущественно 0,20 мм или меньше, и/или лента не имеет резаных волокон на указанных продольных кромках. Ширина покрытых вуалью лент и стандартное отклонение могут быть определены с использованием способа, описанного в примерах заявки WO 2010/061114. Стандартное отклонение может быть определено как среднеквадратичное значение отклонений от среднего значения, то есть:

где:

n = число значений;

Xi = значение;

Изобретение также предлагает указанные ленты, которые могут быть получены с использованием способа, определенного в контексте настоящего изобретения, в любом из конкретных вариантов осуществления способа.

Приведенное ниже описание, сделанное со ссылкой на приложенные чертежи, дает больше подробностей изобретения и способствует лучшему пониманию разных стадий способа.

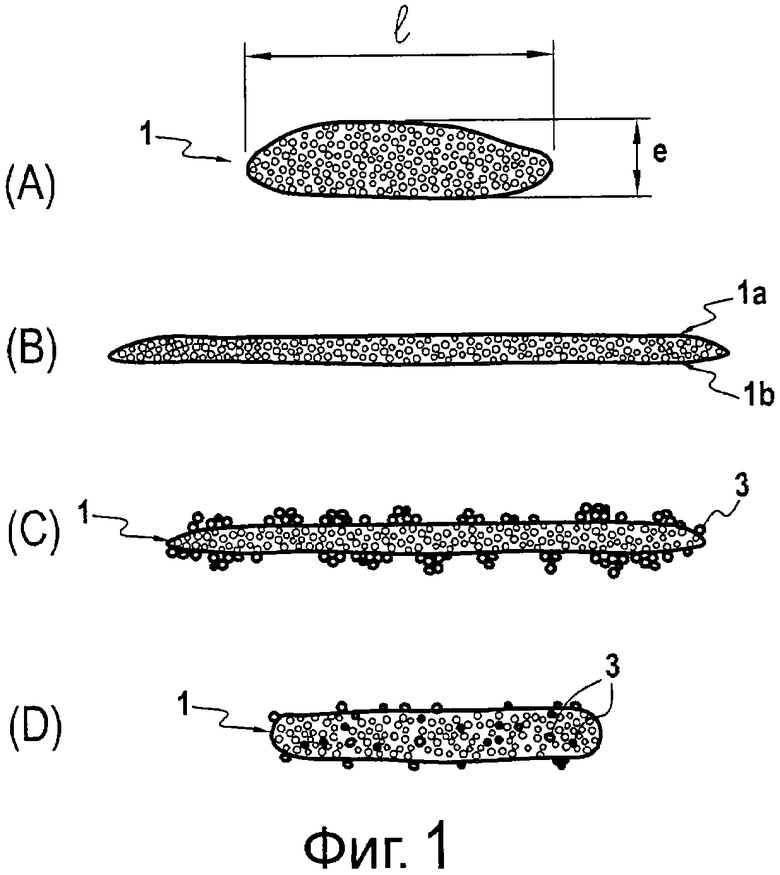

Фигура 1 представляет собой схематичный вид в разрезе ленты на разных этапах (А), (В), (С) и (D) способа настоящего изобретения. Чтобы облегчить понимание, не соблюдены ни отношение размера частиц к размеру нитей, ни гомогенное распределение порошка по поверхности на фигуре 1(С).

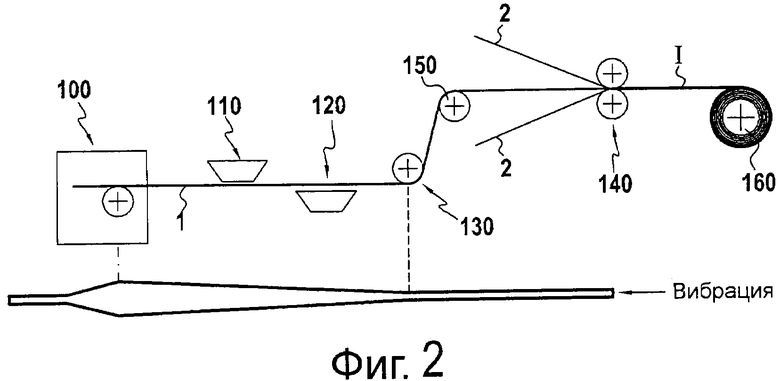

Фигура 2 представляет собой схематичный вид разных участков, которые могут быть использованы в способе настоящего изобретения.

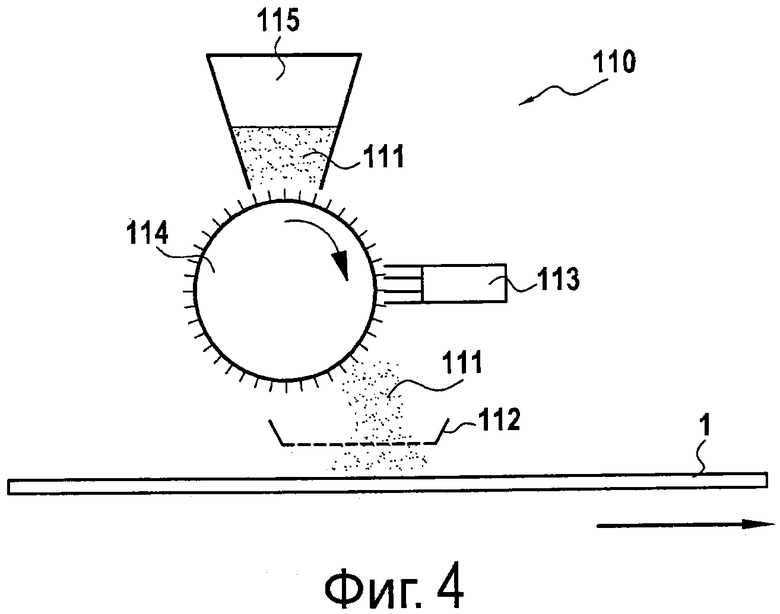

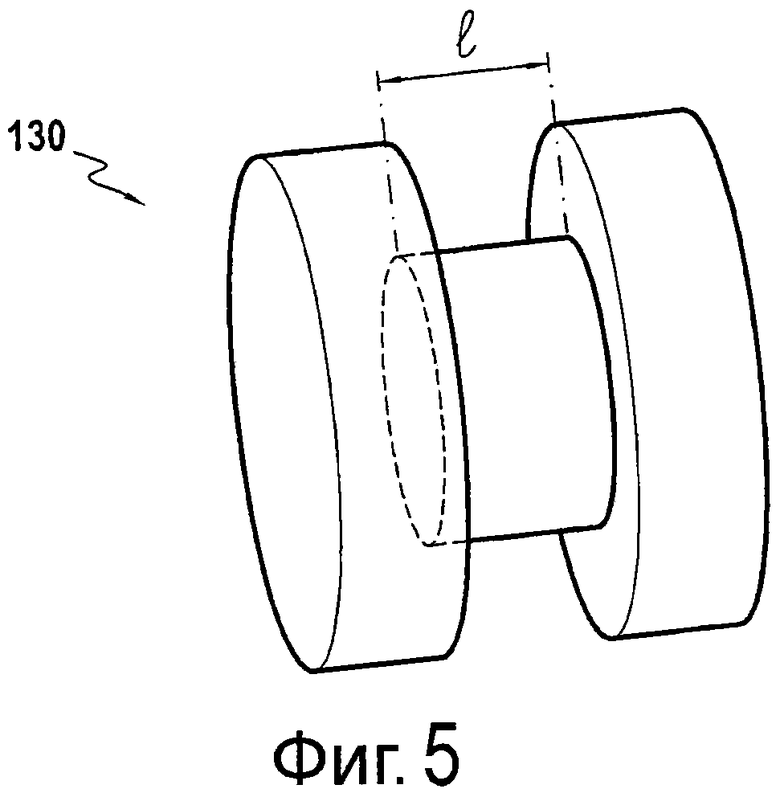

Фигуры 3, 4 и 5 представляют собой схематичные виды соответственно участка роспуска, участка нанесения порошка и участка калибровки, которые могут быть использованы в примерах.

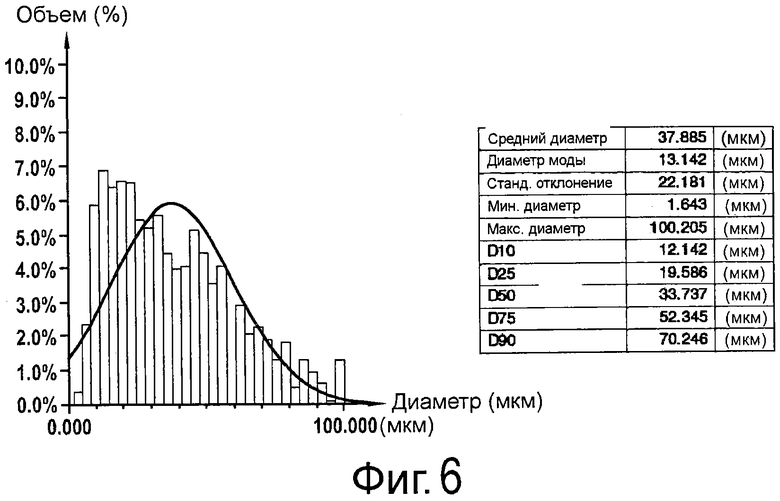

Фигура 6 показывает гистограмму объемной доли порошка, используемого в настоящем изобретении.

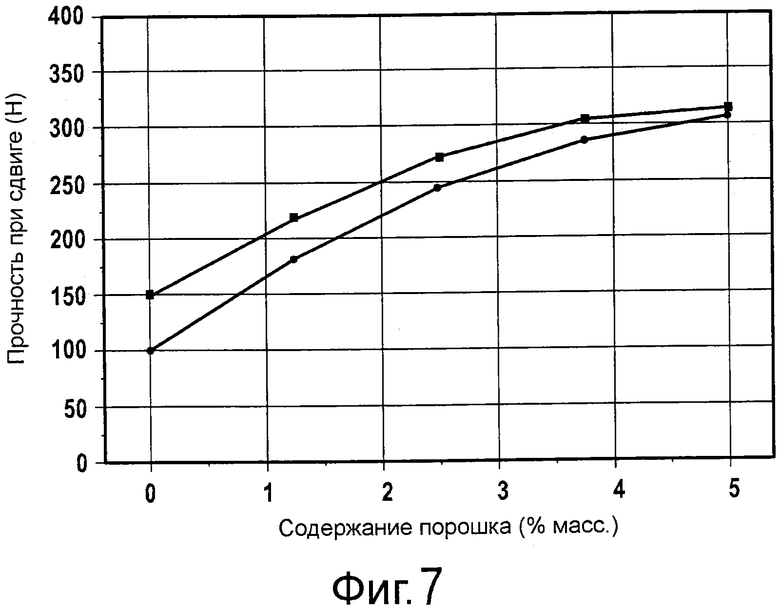

Фигура 7 показывает прочность при сдвиге нитей настоящего изобретения как функции содержания порошка.

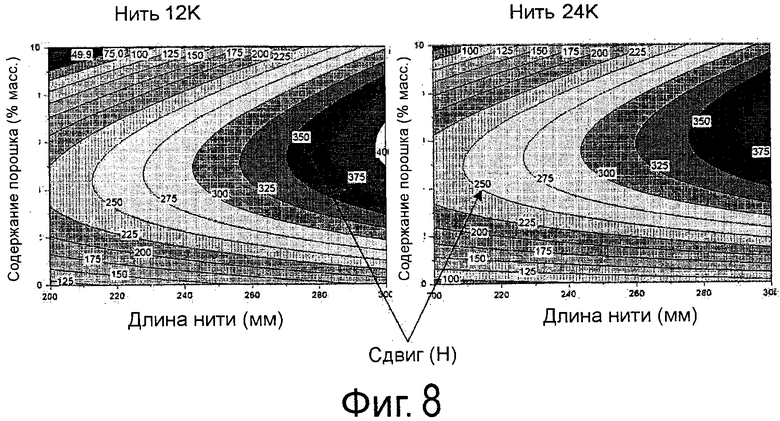

Фигура 8 показывает экстраполяцию влияния содержания порошка в виде функции длины нити при использовании нитей 12К (номер) и 24К.

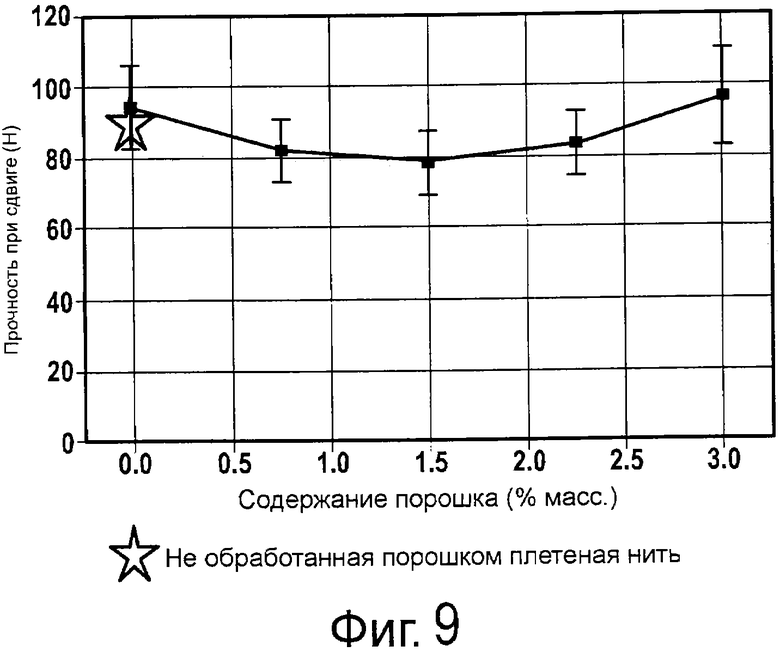

Фигура 9 приведена для сравнения и показывает изменение в прочности при сдвиге покрытой вуалью нити без порошка и покрытой вуалью нити, покрытой порошком только на поверхности, а не в сердцевине в соответствии с настоящим изобретением.

Для более хорошего понимания деталей изобретения представлены некоторые определения и понятия, используемые в описании.

Определение «полимерный материал» означает любой тип термореактивного или термопластичного полимера или любую смесь таких полимеров. В частности, нетканые материалы будут получать из термопластичного материала, а порошок - из термореактивного или термопластичного материала.

Определение «лента» или «полоса» означает листовой материал, имеющий длину, которая намного больше, чем его ширина. В общем случае ленты, полученные с использованием способа настоящего изобретения, являются очень длинными; они могли бы соответствовать длине промышленно доступных нитей. Например, их длина может находиться в интервале от 1500 погонных метров (пог. м) для большой ширины до 10000 пог. м для небольшой ширины.

Определение «нетканый материал» или «вуаль» означает дезорганизованную группу непрерывных или коротких волокон. В частности, составляющие волокна нетканого материала имеют средний диаметр в интервале от 0,5 до 70 мкм (микрометров). Например, в нетканом материале из коротких штапельных волокон волокна имеют длину в интервале от 1 до 100 мм. В контексте настоящего изобретения составляющие волокна вуали преимущественно получают из термопластичного материала.

Лента может быть изготовлена из совокупности нитей или с помощью одиночной нити. Способ настоящего изобретения особенно подходит в случаях, в которых ленту изготавливают из одиночной нити, которая представляет собой совокупность нитей, но изобретение распространяется на случаи, в которых для изготовления ленты используют большое число нитей. Во всех случаях нити или армирующие волокна размещают так, чтобы создать полное или полуполное покрытие по всей поверхности ленты. В частности, когда покрытая вуалью лента изготовлена из однонаправленного полотна из множества нитей, нити размещают край в край. Когда лента подвергается стадии роспуска, ее распределяют, сводя до минимума или даже устраняя любые зазоры.

Нить производят из совокупности нитей, и она обычно содержит в случае углеродных нитей от 1000 до 80000 нитей, преимущественно от 12000 до 24000 нитей. Армирующие нити, используемые в контексте настоящего изобретения, предпочтительно получают их материала, выбранного из углерода, керамических материалов, стекол, диоксидов кремния, базальта и арамидов или любого другого материала, используемого в области композитных материалов; волокна могут быть натуральными или синтетическими. Однако особенно предпочтителен углерод. Конкретными керамическими материалами, которые могут быть использованы, являются карбид кремния и огнеупорные оксиды, например оксид алюминия и оксид циркония. Особенно предпочтительно в контексте настоящего изобретения используют углеродные нити от 1К до 24К, предпочтительно от 12К и 24К. Составляющие волокна предпочтительно являются непрерывными. Используемые нити предпочтительно имеют поперечное сечение, которое является по существу круглым (называемые круглыми нитями) или, что является предпочтительным, по существу прямоугольным или эллиптическим (известны как плоские нити). Такие нити имеют определенную ширину и толщину. Например, плоская углеродная нить 3К с массой 200 текс обычно имеет ширину от 1 до 3 мм, плоская углеродная нить 12К с массой 446 текс имеет ширину от 2 мм до 5 мм, плоская нить 12К с массой 800 текс имеет ширину в интервале от 3 до 7 мм, плоская углеродная нить 24К с массой 1600 текс имеет ширину от 5 до 12 мм и плоская углеродная нить 24К с массой 1040 текс имеет ширину от 5 до 10 мм. Плоская углеродная нить из 3000-24000 нитей, следовательно, обычно будет от 1 до 12 мм по ширине. Углеродные нити могут быть классифицированы как высокопрочные (ВП (HS)) нити с модулем упругости при растяжении в интервале от 220 до 241 ГПа (гигапаскалей) и разрушающим напряжением при растяжении в интервале от 3450 до 4830 МПа (мегапаскалей), среднемодульные (CM (IM)) нити с модулем упругости при растяжении в интервале от 290 до 297 ГПа и разрушающим напряжением при растяжении в интервале от 3450 до 6200 МПа и высокомодульные (ВМ (НМ)) нити с модулем упругости при растяжении в интервале от 345 до 448 ГПа и разрушающим напряжением при растяжении в интервале от 3450 до 5520 МПа (см. «ASM Handbook» ISBN 0-87170-703-9, ASM International 2001).

Ленту производят из одной или нескольких нитей. Когда ленту получают из множества нитей, она представляет собой совокупность нитей (и ни одна из нитей не взята отдельно), которую подвергают стадиям роспуска, нанесения порошка, уплотнения и необязательной продольно-поперечной намотки в указанном порядке, после чего следует связывание с неткаными материалами с получением конечной ленты заданной ширины.

Фигура 1 графически показывает поперечное сечение ленты до стадии роспуска (А), после стадии роспуска (В), когда порошок нанесен (С) и когда лента уплотнена (D). Эта фигура показывает, что стадия роспуска 1 приводит к распределению нитей 20 так, что ширина l ленты увеличивается, а толщина е уменьшается. Затем может быть проведено нанесение порошка на поверхность ленты, причем гранулы или частицы 3 порошка размещают исключительно на основных поверхностях 1а и/или 1b ленты. В примере, представленном на фигуре 1, нанесение порошка проводят на верхней поверхности ленты, но, очевидно, может быть предусмотрено нанесение порошка на две поверхности, в частности электростатическим способом. Затем уплотнение нити вызывает уменьшение ширины l ленты и увеличение ее толщины е и дает возможность, по меньшей мере, некоторым гранулам или частицам 3 порошка проникать в толщину ленты и находиться в пространстве между нитями, расположенными внутри ленты. Гранулы или частицы 3 порошка таким образом не находятся более исключительно на поверхности. В большинстве случаев можно оценить, что, по меньшей мере, 30% массы порошка не находится в контакте с внешней поверхностью ленты. Такой процент может быть грубо оценен отношением разности в ширине l ленты на стадии нанесения порошка (фигура 1(С)) к ширине l ленты, полученной посредством калибрования (фигура 1(D)) относительно ширины l ленты на стадии нанесения порошка (фигура 1(C)), умноженное на 100, то есть

(l1C-l1D)×100/l1C.

В контексте настоящего изобретения показано, что нанесение порошка к внутренней части означает, что когезионная способность ленты может быть модифицирована весьма полезным образом безотносительно к ее массе на единицу площади, и, следовательно, ее устойчивость к расслаиванию улучшается.

Средний размер частиц предпочтительно находится в интервале от 10 до 70 микрометров. Определение «средний размер» означает медианный диаметр частиц, которые являются по существу сферическими, обозначаемый D50, что соответствует диметру, который делит распределение частиц по объему на две части равных площадей. Такой медианный диаметр может быть измерен так, как подробно описано в примерах.

Преимущественно медианный диаметр D50 частиц порошка не должен превышать в 10 раз диаметр нитей или даже в 5 раз диаметр нитей. Диаметр углеродных нитей обычно находится в интервале от 2 до 50 микрометров для углеродных нитей и обычно находится в интервале от 5 до 8 микрометров (из PAN) или в интервале от 10 до 20 микрометров (из смолы), тогда как диаметр стеклянных нитей составляет от 20 до 45 микрометров. Такой диаметр, например, может быть измерен путем анализа изображений, полученных с использованием оптического микроскопа. Слишком высокая доля больших частиц может отрицательно повлиять на расположение нитей и может нарушить организацию ленты слишком сильно, снижая в результате ее механические свойства.

В контексте способа настоящего изобретения лента 1 может проходить непрерывно на участок роспуска 100, участок нанесения порошка 110, участок нагревания 120, участок уплотнения 130, который также может быть назван участком калибровки, и, наконец, на участок 14 0 для связывания нетканого материала с каждой из ее поверхностей, как схематично показано на фигуре 2. В отсутствие стадии продольной намотки различные стадии способа могут быть проведены непрерывно на одной и той же ленте, как показано на фигуре 2.

Нить или нити могут быть вытянуты с бобины или могут быть распределены на участке роспуска 100. Различные методики могут быть использованы для роспуска ленты. Пример, который можно упомянуть, представляет собой способ, описанный в патентной заявке ЕР 0393420, с использованием вращающихся овальных направляющих валиков, способы, описанные в документах US 5057338 и JP 11-172562, в которых используют вытяжную систему, способ, описанный в патентной заявке ЕР 0467313, с использованием вращающихся штанг и акустической системы, способ, описанный в патентной заявке FR 2581086, который использует иглы с переменными промежутками, способы, описанные в документах FR 1597125 и US 6836939, в которых проводят роспуск путем продувки, или способ, описанный в патентной заявке ЕР 0302449, в котором используют вибрационные штанги.

В частности, может быть использован участок распределения, выполненный из одной или нескольких штанг-распределителей, которые могут быть дополнены на выходе одной или несколькими штангами, вибрирующими в продольном направлении. Пример такого участка распределения показан на фигуре 3. В таком устройстве армирующие нити проходят на комплект систем переменных натяжных реек. Каждая система изготовлена из штанги-распределителя 101 и вибрационной штанги 102 с меньшим диаметром, чем диаметр штанги-распределителя. Например, диаметр штанги-распределителя 101 может соответствовать трем диаметрам вибрационной штанги. Штангу-распределитель 101 нагревают, например, до температуры поверхности 150°С. Это нагревание может быть проведено с использованием резистивного патрона, расположенного внутри штанги-распределителя. Вибрационную штангу 102 не нагревают, но предусматривают боковое перемещение, перпендикулярное армирующим нитям, то есть в направлении его наибольшей длины. Вибрационные штанги 102 предпочтительно имеют гиперболический профиль, чтобы предупредить их зажим под натяжением армирующих нитей. Такая система переменных натяжных реек может быть воспроизведена столько раз, сколько это необходимо, чтобы скорректировать число штанг-распределителей 101 и вибрационных штанг 102 (на практике между 2 и 6 в зависимости от типа используемой нити и желаемой ширины и, следовательно, массы на единицу массы на выходе), чтобы обеспечить ширину для распущенной нити, которая предпочтительно равна, по меньшей мере, двойной ширине поступающей нити.

Затем лента подвергается процессу нанесения порошка, чтобы разместить порошок, по меньшей мере, на одной поверхности ленты.

В непрерывном способе ширину ленты принудительно не ограничивают между участком роспуска 100 и участком калибровки 130; предпочтительно, чтобы участок нанесения порошка 120 был расположен довольно близко к участку роспуска, чтобы иметь возможность воспользоваться распущенной шириной насколько это возможно. В частности, два таких участка располагают на таком расстоянии, что уменьшение по ширине ленты между этими двумя участками (точнее, между роспуском, полученным на выходе с последней штанги-распределителя или последней вибрационной штанги и зоной нанесения порошка) составляло меньше чем 20%.

Процесс нанесения порошка, например, может быть осуществлен электростатическим путем или более удобным гравиметрическим путем с использованием, например, участка нанесения порошка 110, показанного на фигуре 4. Порошок 111 затем размещают на ленте 1, которая проходит мимо. Чтобы облегчить гомогенное осаждение порошка 111, порошок просеивают на нить 1, например, с помощью вибрационного сита 112. Как показано на фигуре 4, порошок можно медленно высыпать на вибрационное сито 112 с использованием качающейся щетки 113, которая чистит вращающийся игольчатый валик 114, на который сыпется порошок через бункер 115. Предпочтительно нанесение порошка проводят гомогенно по поверхности ленты.

Нить затем нагревают на участке нагревания 120, чтобы, по меньшей мере, частично размягчить порошок. В частности, указанное нагревание проводят при температуре, заставляющей полимерный материал, образующий порошок, плавиться, по меньшей мере частично, обычно при температуре в интервале от температуры плавления (Тпл) порошка до (Тпл +30)°С для термопластичного порошка, и при температуре в интервале от температуры стеклования (Тст) порошка до (Тст +40)°С для термореактивного порошка, в особенности эпоксидного типа.

Стадию уплотнения проводят на участке калибровки 130 путем пропускания ленты, все еще находящейся при температуре, при которой порошок размягчен, и даже, по меньшей мере, частично расплавлен, поверх средств калибровки: это может быть проход с заданной шириной, в особенности в форме плоскодонного желоба, образованного на валике, как показано на фигуре 5, или проход, созданный между двумя зубцами, когда получают одинарную ленту на основе одной или более нитей, или калибровочная гребенка, очерчивающая калиброванные проходы для множества нитей, когда одновременно производят одну или несколько лент. Когда полотно производят из множества нитей, калибровку соответствующей ширины полотна проводят только на двух наиболее удаленных от центра нитях, при этом другие нити направляют с помощью гребенки, расположенной впереди распределяющего элемента так, чтобы не было свободного пространства между нитями внутри полотна.

На выходе с участка калибровки 130 калиброванная, покрытая порошком лента имеет полупостоянную ширину по всей ее длине, которую фиксируют охлаждением. В большинстве случаев указанное охлаждение не требует добавления охлаждающего агента. Его осуществляют просто, позволяя ленте вернуться к температуре окружающей среды, причем указанное охлаждение начинается от стадии калибровки, проводимой без дополнительного нагревания по сравнению с нагреванием, обеспеченном на участке нагревания.

Полученная ширина затем может быть удержана по существу до тех пор, пока не будет получена конечная, покрытая вуалью лента.

Затем на выходе с участка калибровки 130 каждую поверхность полученной калиброванной, покрытой порошком ленты связывают с нетканым материалом 2, образованным из термопластичных волокон или термореактивных волокон, например, на транспортерном ремне, приводимом в движение роликами. Возможно использование поддерживающего ролика 150, чтобы направить ленту в направлении участка 140 для связывания нетканого материала, как показано на фигуре 2. Обычно соединение между покрытой порошком лентой и неткаными материалами создается исключительно неткаными материалами и порошком, остающимся на поверхности, без добавления вспомогательного связующего. Такое соединение создают путем нагревания, обычно сопровождаемого прессованием и, следовательно, называемого термокомпрессией. Чтобы дать возможность нетканым материалам соединиться с лентой, перед связыванием с лентой нетканые материалы проходят стадию нагревания, вызывающую размягчение или даже плавление полимера. Ширину нетканого материала выбирают так, чтобы она превышала ширину однонаправленного полотна на каждой стороне. Условия нагревания и прессования подгоняют к составляющему материалу нетканых материалов и к их толщине. Обычно стадию термокомпрессии проводят при температуре в интервале от (Тпл.нетканого материала -15)°С до (Тпл.нетканого материала +60)°С (где Тпл.нетканого материала означает температуру плавления нетканого материала) и при давлении от 0,1 до 0,6 МПа.

Стадия ламинирования нетканых материалов 2 на однонаправленный углеродный материал также крайне важна для соответствующего контроля конечной толщины промежуточного продукта. В зависимости от условий по температуре и прессованию, особенно в процессе ламинирования, можно модифицировать и таким образом корректировать толщину нетканого материала, находящегося на каждой стороне промежуточного продукта. Преимущественно способ настоящего изобретения проводят с помощью вуали, как описано в патентной заявке WO 2010/046609.

На выходе с участка ламинирования уже остывшую, покрытую вуалью ленту I сматывают на накопительную бобину 160, как показано на фигуре 2.

Необязательная стадия продольной намотки, не показанная на фигуре 2, может быть вставлена между калибровкой ленты и связыванием ее с неткаными материалами. Эта стадия состоит в настройке углового запаздывания в несколько градусов при наматывании покрытой порошком полосы при скорости намотки, которая зависит от указанного углового запаздывания. На практике покрытую порошком ленту сматывают пошагово с угловым запаздыванием, снижающимся, когда она достигает одного из двух краев наматывающей подложки. На краю наматывающей подложки угловое запаздывание покрытой порошком ленты, таким образом, равно 0°, и покрытую порошком ленту затем сматывают в другом направлении на нижний слой, и т.д. Эту стадию особенно используют, когда масса на единицу площади порошка, который должен быть нанесен, является низкой и недостижима при низкой скорости. Низкая масса на единицу площади нанесения порошка затем может быть получена за счет использования линейной скорости для ленты на участке нанесения порошка, которая значительно выше, чем линейная скорость ленты на участке ламинирования нетканых материалов. Например, линейная скорость ленты могла бы быть несколько десятков метров в минуту, например, при электростатическом нанесении порошка, при использовании рабочей камеры или под действием силы тяжести, как предложено, в отличие от нескольких метров в минуту во время стадии ламинирования нетканого материала.

Представленные ниже примеры, которые не являются ограничивающими по природе, могут быть использованы для иллюстрации изобретения.

Примеры

Описание исходных материалов

При испытаниях используют представленные ниже материалы.

НТ40 F13 углеродная пряжа от ТОНО TENAX. Получены две массы: 268 г/м2, произведенная с пряжей 1600 текс (24К), и 134 г/м2, произведенная с пряжей 800 текс (12К), при постоянной ширине 5,98 мм.

Используют эпоксидный порошок 7Р1610 от AKZO с гистограммой распределения частиц по размерам как функции объема порошка, приведенной на фигуре 6. Такая гистограмма может быть получена после смешения 1,5 мг порошка с маслом с вязкостью 952 сП, наблюдения изображения смеси с использованием бинокулярного микроскопа Olympus (Olumpus France, 74 rue d′Arcueil BP900165, 94533 Rungis Cedex) при увеличении в 10 раз и анализа сканированного изображения с использованием программного обеспечения Granix (Microvision СЕ 1750 - Z.I. Petete Montagne Sud - 8 rue du Forez - 9104 7 EVRY Cedex). Гистограмму получают с использованием программного обеспечения Granix, которое осуществляет бесконтактное электронное сканирование.

Используют полиамидную вуаль 1R8D06, продаваемую Protechnic (66, rue des Fabriques, 68702 - CERNAY Cedex - France). На нити наносят разные плотности порошка в интервале от 0 до 5%.

В соответствии с настоящим изобретением нить распускают, покрывают порошком, нагревают и калибруют, охлаждают и затем покрывают вуалью путем пропускания через различные участки непрерывно, как схематично показано на фигуре 2. Участок роспуска определяет скорость продвижения нити.

1. Роспуск

Это первая стадия способа. Используемый участок роспуска включает 4 системы переменных натяжных реек, показанных на фигуре 3. Углеродные нити, описанные выше, проходят через комплект из 4 систем переменных натяжных реек. Каждая система изготовлена из штанги-распределителя большого диаметра (15 мм) и вибрационной штанги небольшого диаметра (5 мм). Штангу-распределитель нагревают до температуры поверхности 150°С с использованием патрона, расположенного в ней. Вибрационные штанги не нагревают, но снабжают боковым перемещением, перпендикулярным армирующим нитям, и, следовательно, в направлении их наибольшей длины, при частоте 10 Гц (герц) с отклонением 5 мм. Небольшой радиус вибрационной штанги имеет гиперболический профиль, чтобы исключить зажим штаги под натяжением армирующих нитей. Такое натяжение регулируют фиксатором на бобинодержателе, на котором исходные бобины расположены, до 200 сН (сантиньютон) на армирующую нить.

На выходе со стадии роспуска получают следующую минимальную ширину:

- 45 мм для пряжи 12К;

- 60 мм для пряжи 24К.

Скорость линии определяют по стадии роспуска, то есть 2 м/мин.

2. Нанесение порошка

Нанесение порошка проводят гравиметрическим методом на «Schaetti Line» (Schaetti & Co., CH8304 Wallisellen, Швейцария). Параметры используют следующие:

- скорость щетки: 935 об/мин (число вращений в минуту);

- скорость двигателя: окружная скорость игольчатого валика:

12К:

- 22 об/мин для 1,25%;

- 44 об/мин для 2,5%;

- 66 об/мин для 3,75%;

- 66 об/мин для 5%;

- 88 об/мин для 5%;

24К:

- 44 об/мин для 1,25%;

- 88 об/мин для 2,5%;

- 132 об/мин для 3,75%;

- 176 об/мин для 5%;

- ширина нити во время прохождения через устройство для нанесения порошка. Такая ширина находится ниже приведенных выше значений, так как ширину распределенной нити не ограничивают между выходом с участка распределения и участком калибровки. Зона нанесения порошка, таким образом, должна быть расположена как можно ближе к зоне распределения, чтобы быть насколько можно широкой.

12К: 32 мм;

24К: 42 мм;

- окружающая температура в интервале от 18 до 22°С;

- относительная вязкость в интервале от 22 до 26%.

3. Нагревание - калибровка

Эту стадию используют для закрепления порошка на распущенной нити путем нагревания, затем путем охлаждения во время фазы калибровки ширины нити. Таким образом, получают ленту с шириной, которая близка к ширине при снятии с бобины (перед роспуском) и которая содержит порошок, распределенный равномерно по ее толщине. Для этой цели нагревание проводят с помощью двух комплектов из двух 500 Вт (Ватт) коротковолновых инфракрасных ламп, каждая расположенная с промежутком 100 мм на расстоянии 50 мм от нити и отрегулированная до 0,08 (8%-ная нагрузка). На выходе с такого участка нагревания нить пропускают поверх вращающего калибровочного ролика, изготовленного из керамики, имеющего желоб шириной 5,98 мм (ширина является одинаковой для пряжи 12К и 24К, причем конечная масса на единицу площади удваивается для 24К: 268 г/м2 вместо 134 см2). Расстояние между распускающим выходным валиком и калибровочным роликом составляет 2200 мм и температура опоры калибровочного ролика составляет от 105 до 110°С.

4. Ламинирование вуали

Вуаль присоединяют в соответствии с описанием патента WO 2010/061114, в особенности с использованием условий, приведенных в примерах этого документа.

5. Контроль производства

Для каждой конфигурации в начале и в конце производства отбирают 28 м образца. Полученную массу сравнивают с теоретической массой нити, чтобы получить содержание порошка. Массу 0% используют для проверки, что масса является стабильной и что нить остается соответствующей по массе.

Произведены следующие изделия:

- 3 × 100 м 12К с массовым процентом порошка 0% - 1,25% - 2,50% - 3,75% и 5,00%;

- 3 × 100 м 24К с массовым процентом порошка 0% - 1,25% - 2,50% - 3,75% и 5,00%.

Изменение при 0% проводят при тех же условиях, но участок нанесения порошка останавливают.

Фигура 2 представляет собой графическую иллюстрацию производственной линии для нити от ее роспуска до ее поступления на участок ламинирования нетканого материала.

Испытания рабочих характеристик

Протокол испытаний и моделирование

Образцы для испытаний

Образцы для испытаний производят из нити известной длины, ламинируя липкую 100 мм ленту на две ее противоположные лицевые стороны. Усилие создают вытяжным станком с помощью липких лент.

Суммарная нагруженная длина составляет от 200 до 300 мм для высоких значений. Для каждого из условий испытывают пять образцов.

Используемая механическая модель является прекрасной моделью, так как она может обеспечить характеристики с надежностью 92% и прогнозировать воспроизведение с 88%-ной достоверностью.

Характеристики полученных изделий

Фактор «длина нити»

Логично, что длина нити, которую испытывают на расслаивание, должна оказывать влияние на характеристики. Действительно, установлено, что чем длиннее образец, тем меньше сдвиговое напряжение, и усилие распределено по большей длине.

Фактор «масса на единицу площади нити»

Напротив, масса на единицу площади нити, как установлено, оказывает небольшое влияние на рабочие характеристики.

Фактор «нанесения порошка на пряжу»

Это наиболее важный фактор. Улучшение рабочих характеристик наблюдают по содержанию порошка. Фигура 7 показывает рабочие характеристики, полученные с нитями 12К и 24К, в виде функции содержания порошка.

Показано, что характеристика расслаивания улучшается в присутствии порошка до некоторого порога.

Смоделировано влияние повышающегося содержания порошка. Фигура 8 показывает экстраполяцию для нитей 12К и 24К до 10% масс. порошка.

Взаимодействие «содержание порошка» + «масса на единицу площади»

Изучено влияние двух комбинированных факторов: «содержание порошка» + «масса на единицу площади». Оказалось, что между двумя факторами нет взаимодействия; содержание порошка оказывает по существу такое же влияние в случае низкой массы на единицу площади (■) и в случае высокой массы на единицу площади (•), что показано на фигуре 7.

Заключение

Порошок во внутренней части нити оказывает сильное влияние на устойчивость к расслаиванию. Такое влияние является одинаково независимым от массы на единицу площади нити. Для сравнения порошок наносят на поверхность покрытой вуалью нити: такое поверхностное нанесение не показывает какого-либо улучшения в устойчивости к расслаиванию. Не обработанная порошком, покрытая вуалью лента ведет себя аналогично поверхностно обработанной порошком, покрытой вуалью нити, как показано на фигуре 9, что соответствует покрытой вуалью нити 12К, обработанной порошком только на поверхности (следовательно, без стадии роспуск-уплотнение). Звездочка означает соответствующую, не обработанную порошком, покрытую вуалью нить. Другими словами, добавление порошка только на поверхность не увеличивает какую-либо устойчивость к расслаиванию. Это объясняется тем фактом, что на расслаивание оказывает влияние когезионная способность между волокнами внутри нити.

Кроме того, установлено, что характеристика расслаивания растет, что логично, с длиной нити.

Кроме того, также наблюдается тенденция закупорки, что заставляет утверждать, что полезно увеличивать содержание порошка свыше 8% масс.

Изобретение обеспечивает армирующую ленту с заданной шириной и способ ее получения. Лента состоит из совокупности нитей, простирающихся в направлении, по существу параллельном длине ленты, между которыми распределен порошок полимерного материала. Каждая поверхность ленты связана с нетканым материалом из полимерных волокон. Способ включает стадию, состоящую в нанесении порошка, полученного из полимерного материала, по меньшей мере, на одну из поверхностей ленты, предпочтительно на обе стороны. Стадию, состоящую в нагревании, чтобы, по меньшей мере, частично размягчить нанесенный порошок. Стадию уплотнения ленты для корректировки ее ширины до требуемой ширины. Обеспечение проникновения части порошка в толщину ленты между нитями и охлаждения ленты, чтобы зафиксировать ее ширину и обеспечить когезионную способность благодаря порошку. Изобретение обеспечивает повышение физико-механических свойств изделий. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Способ получения армирующей ленты с заданной шириной, причем лента состоит из совокупности нитей, проходящих в направлении, по существу параллельном длине ленты, между которыми распределен порошок полимерного материала, при этом каждая поверхность ленты связана с нетканым материалом из полимерных волокон, и этот способ включает последовательно следующие стадии:

a) предоставление ленты из армирующих нитей, проходящих в направлении, по существу параллельном длине ленты, имеющей ширину, которая больше, чем желаемая ширина для конечной ленты;

b) нанесение порошка, образованного из полимерного материала на, по меньшей мере, одну из поверхностей ленты;

c) нагревание, чтобы, по меньшей мере, частично размягчить нанесенный порошок, затем уплотнение ленты с тем, чтобы отрегулировать ее ширину до желаемой ширины и заставить, по меньшей мере, часть порошка проникнуть в толщину ленты между нитями, и охлаждение ленты, чтобы зафиксировать ее ширину и обеспечить когезионную способность благодаря порошку;

d) связывание путем термоскрепления каждой поверхности ленты с нетканым материалом, полученным из полимерных волокон.

2. Способ по п. 1, в котором, когда наносят порошок, ширина ленты больше чем на 50% больше или даже, по меньшей мере, на 100% больше, чем желаемая длина конечной ленты.

3. Способ по п. 1, который включает стадию роспуска ленты перед стадией а).

4. Способ по п. 1, который проводят на непрерывной производственной линии, по меньшей мере, до выхода со стадии с).

5. Способ по п. 3, в котором ширина ленты в начале стадии а), по меньшей мере, на 20% меньше, чем ширина ленты, полученной после роспуска.

6. Способ по п. 1, который включает стадию продольно-поперечной намотки между стадиями с) и d).

7. Способ по п. 1, в котором масса порошка составляет от 0,5 до 8% от общей массы конечной ленты.

8. Способ по п. 1, в котором общая масса нетканых материалов составляет меньше чем 15% от общей массы конечной ленты.

9. Способ по п. 1, в котором ширина нетканых материалов, связанных с лентой на стадии d), больше, чем ширина ленты, когда она связана, и резку или горячую сублимацию нетканого материала проводят на каждом крае ленты.

10. Способ по п. 9, в котором как лента, так и отрезанные части каждой стороны ее краев захватывают с помощью захватывающих или вытягивающих средств.

11. Способ по п. 1, в котором нити образованы из материала, выбранного из следующих материалов: углерод, стекло, арамид, диоксид кремния, керамический материал и их смеси.

12. Способ по п. 1, в котором нетканый материал и порошок получены из материала, выбранного из полиамидов, сополиамидов, полиамидов с простыми эфирными или сложноэфирными блоками, полифталимида, полиэфиров, сополиэфиров, термопластичных полиуретанов, полиацеталей, полиолефинов, полиэфирсульфонов, полисульфонов, полифениленсульфонов, полиэфирэфиркетонов, полиэфиркетонкетона, поли(фениленсульфида) или полиэфиримидов, термопластичных полиимидов, жидкокристаллических полимеров, фенокс-производных, блок-сополимеров, таких как стирол-бутадиен-метилметакрилатные сополимеры, метилметакрилат-бутилакрилат-метилметакрилатные сополимеры, эпоксидов и их смесей.

13. Армирующая лента, состоящая из совокупности нитей, проходящих в направлении, параллельном длине ленты, между которыми распределен порошок, образованный из полимерного материала, причем, по меньшей мере, часть порошка расположена в толщине ленты, каждая поверхность ленты связана с нетканым материалом, образованным из полимерных волокон, при этом когезионную способность указанной ленты обеспечивают как порошок, так и нетканые материалы.

14. Лента по п. 13, в которой по всей длине ленты ширина ленты имеет стандартное отклонение, которое, в частности, составляет меньше чем 0,25 мм.

15. Лента по п. 13, которая не имеет резаные волокна на ее продольных краях.

16. Лента по п. 13, в которой порошок получают из термореактивного или термопластичного полимера, а нетканые материалы получают из термопластичного полимера.

| WO 2010061114 A1, 03.06.2010 | |||

| US 5445693 A, 29.08.1995 | |||

| WO 2008062818 A1, 29.05.2008 | |||

| WO 9220521 A1, 26.11.1992 | |||

| Лента для упаковок | 1977 |

|

SU751317A3 |

Авторы

Даты

2015-09-10—Публикация

2012-05-31—Подача